2025-12-29

Предыстория проекта

Компания XX Mining Group расположена на современной угольной шахте в провинции Шаньси, Китай. Ее подземная вспомогательная транспортная система была полностью модернизирована и оснащена сетью взрывозащищенных дизельных монорельсовых кранов.Система работает на проезжей части общей протяженностью более 15 километров и выполняет задачи по транспортировке оборудования, материалов и персонала. Это “спасательный круг” для обеспечения безопасности на шахтах.Однако через два года после ввода монорельсового крана в эксплуатацию аномальный износ и поломки ходовых колес становились все более заметными, что серьезно повлияло на эффективность транспортировки и безопасность подземных работ.

Особые проблемы, с которыми сталкиваются шахтные монорельсовые краны

Начальник участка механизации и электротранспорта шахты подробно описал нам три основные технические проблемы, вызванные экстремальными условиями работы под землей.:

1. Двойное испытание на тяжелые удары и неровности трассы

Наш монорельсовый кран рассчитан на нагрузку в 25 тонн, но при реальной эксплуатации, из-за ограничений условий прокладки подземных путей, возникают местные неровности и швы.Когда мимо проезжают большегрузные транспортные средства, ходовые колеса мгновенно подвергаются огромным ударным нагрузкам, и оригинальные колеса часто отслаиваются или даже разбиваются вдребезги.

2. Коррозия и старение в сложных химических средах

Влажность подземной среды круглый год превышает 90%, и в ней содержится определенная концентрация кислой шахтной воды, смеси гидравлического масла и дизельного топлива.Обычные полиуретановые диски в таких условиях ускоряют старение, и возникают такие проблемы, как растрескивание поверхности и изменение твердости, что серьезно влияет на срок службы.

3. Трудно найти баланс между взрывозащищенностью и износостойкостью

Все оборудование, находящееся под землей в угольных шахтах, должно соответствовать требованиям взрывозащиты, в том числе предотвращать накопление статического электричества.Традиционные решения часто требуют компромисса между износостойкостью и антистатическими свойствами, в результате чего колеса либо изнашиваются слишком быстро, либо представляют угрозу для безопасности.

Учитывая особые подземные условия работы в угольных шахтах, шагающие колеса монорельсовых кранов должны одновременно соответствовать следующим строгим требованиям:

Ударопрочность в тяжелых условиях эксплуатации: Статическая нагрузка на одно колесо составляет не менее 8 тонн и может выдерживать мгновенную ударную нагрузку, превышающую ее более чем в 3 раза.

Устойчивость к воздействию окружающей среды: Поддерживайте стабильную производительность при влажности более 90%, температуре от -10℃ до 40℃ и слабокислой среде (рН 5-6).

Стандарты безопасности и взрывозащиты: Значение поверхностного сопротивления должно строго контролироваться в диапазоне от 1×10^5 Ом до 1×10^8 Ом, чтобы избежать образования опасного статического электричества.

Показатель износостойкости: При ежедневной эксплуатации в среднем 12 часов и ежегодной работе в среднем 300 дней целевой срок службы составляет не менее 18 месяцев.

Огнезащитные свойства: Материал должен пройти стандартное испытание на огнестойкость в угольных шахтах и соответствовать уровню V-0.

шахтах и соответствовать уровню V-0.

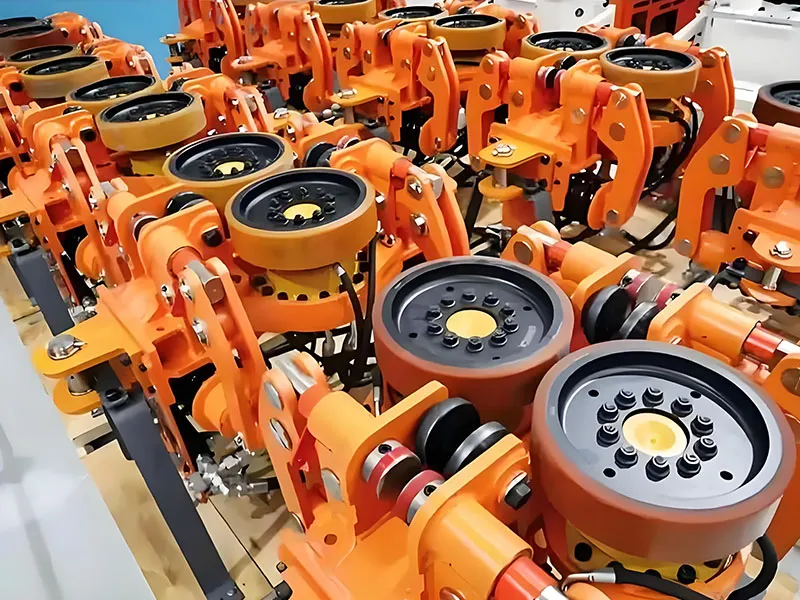

Полиуретановое колесное решение для угольных шахт

Мы сформировали специальную команду, состоящую из инженеров-материаловедов и специалистов по оборудованию для добычи угля. После шести месяцев исследований, разработок и испытаний мы запустили серию специальных полиуретановых колес для монорельсовых кранов “Mine safety”.:

Решение 1: Многослойная композитная ударопрочная конструкция

Учитывая проблему сильного воздействия, мы инновационно разработали "жесткую и гибкую трехслойную конструкцию”.:

Сердечник колеса из высокопрочного сплава: Легированная сталь 42CrMo выковывается целиком, а твердость достигает HRC38-42 после термообработки.

Переходный буферный слой: Специальный эластомер толщиной 8 мм, который поглощает и рассеивает энергию удара.

Сверхизносостойкая рабочая поверхность: модифицированный полиуретан толщиной 15 мм, твердость поверхности достигает D75 по Шору, что на 50% превышает ударопрочность традиционных материалов.

Решение 2: Система рецептур, устойчивых к коррозии

Чтобы решить проблему подземной химической коррозии, мы разработали запатентованную формулу:

Стойкая к гидролизу формула: В молекулярную цепочку полиуретана введены специальные сегменты, повышающие эффективность удержания материала в условиях высокой температуры и влажности более чем до 85%.

Противомасляная обработка: Поверхность колеса обрабатывается plasma surface для образования плотного противомасляного слоя, предотвращающего набухание, вызванное проникновением масла.

Защита от плесени и антибактериальные свойства: Добавьте неорганические антибактериальные средства для эффективного подавления роста плесени во влажной среде.

Решение 3: Комплексное проектирование систем безопасности

Чтобы соответствовать требованиям безопасности на угольных шахтах, мы обеспечили многочисленные гарантии безопасности:

Искробезопасная антистатическая технология: Добавьте к материалу направленную токопроводящую сеть, чтобы обеспечить стабильное поверхностное сопротивление на уровне около 5×10^6 Ом.

Основная формула антипирена: Реактивный антипирен используется для повышения содержания кислорода в материале более чем на 32%, что значительно превышает требования стандартов угольных шахт.

Конструкция с предупреждением о неисправностях: В корпус колеса встроена линия индикации износа, и предупреждающий цвет автоматически загорается, когда износ достигает предела безопасности.

После того, как первая партия из 200 комплектов специальных колес была установлена и использовалась под землей в течение 12 месяцев, шахтер организовал комплексную оценку воздействия.:

Характеристики подшипников: На самых жестких стыках гусеницы несущая способность колес при ударной нагрузке увеличивалась на 60%, а фрагментация отсутствовала.

Адаптируемость к окружающей среде: После одного года непрерывной эксплуатации поверхность корпуса колеса не растрескивается, твердость не изменяется, а коэффициент сохранения эксплуатационных характеристик превышает 90%.

Показатели безопасности: Значения поверхностного сопротивления всех колес стабильны в пределах безопасного диапазона, и они проходят проверку в центре мониторинга безопасности угольной шахты в течение 12 месяцев подряд.

Срок службы: После расчета расчетный срок службы при текущей скорости износа может достигать 24 месяцев, что значительно превышает ожидаемый целевой показатель

Ввод в эксплуатацию этого комплекта специальных шагающих колес полностью изменил наше представление о техническом обслуживании монорельсовых кранов.Самое непосредственное изменение заключается в том, что цикл технического обслуживания был расширен с комплексного ремонта каждые 3 месяца до планового осмотра каждые 6 месяцев, а ежегодное время технического обслуживания одного транспортного средства сократилось на 120 часов.

Что еще более важно, повышается безопасность. В прошлом перебои в транспортировке, вызванные выходом из строя шагающего колеса, происходили 2-3 раза в месяц, а теперь оно работает без сбоев в течение 8 месяцев подряд.Это не только обеспечивает своевременную поставку производственных материалов, но и устраняет риски для безопасности подземных работ, которые могут быть вызваны перебоями в транспортировке”.

Этот случай успешно доказывает, что в экстремальных подземных условиях работы в угольных шахтах с помощью тщательно разработанных полиуретановых колесных дисков можно эффективно решить множество проблем, таких как большая нагрузка, коррозия и безопасность.Это не только повышает эксплуатационную надежность монорельсовой крановой системы, но и закладывает прочную основу для интеллектуальной модернизации вспомогательной транспортной системы угольной шахты.

Мы продолжим расширять сферу применения специального горного оборудования и использовать инновационные технологии изготовления материалов, чтобы помочь китайским шахтам производить добычу безопасно и эффективно.

Чтобы обеспечить надежные решения для безопасной транспортировки шахт, компания YALIDE Technology Co., Ооо. —Эксперт в области полиуретановых колесных систем для специального горного оборудования