Когда слышишь 'фрикционный приводной ролик', многие представляют себе просто цилиндр из резины или полиуретана, который крутится и всё. На деле, если копнуть, это один из тех узлов, от которого тихо, но фатально может встать вся линия. Особенно когда речь заходит о высоких нагрузках и точном позиционировании. Сам через это проходил — ставили дешёвые ролики на упаковочный автомат, а потом неделю искали причину сбоя по метру в смену. Оказалось, коэффициент трения 'плыл' от нагрева, и привод начинал проскальзывать. Вот с этого, пожалуй, и начну.

Главное заблуждение — думать, что ключевой параметр это только твёрдость по Шору. Да, важна, но если материал не держит динамические нагрузки, через пару месяцев ролик превратится в эллипс. Видел такое на линиях с резкой рулонного материала. Вибрация, ударные нагрузки — и геометрия поплыла. Поэтому сейчас смотрю в первую очередь на комплекс: сопротивление раздиру, остаточную деформацию, абразивный износ. Особенно в узлах с сервоприводом, где важен точный старт-стоп.

Тут как раз вспоминается опыт с материалами от ООО Юнчжоу Ялидэ Технолоджи. Сначала отнёсся скептически — ну, новые имена на рынке полиуретанов. Но когда на тестовом стенде их образец на основе эластомера серии CJ-8000 выдержал 200 тысяч циклов при переменной нагрузке без заметного изменения диаметра, пришлось пересмотреть мнение. Важно, что они не просто продают готовые изделия, а ведут разработку составов под задачи. Это чувствуется — материал работает предсказуемо.

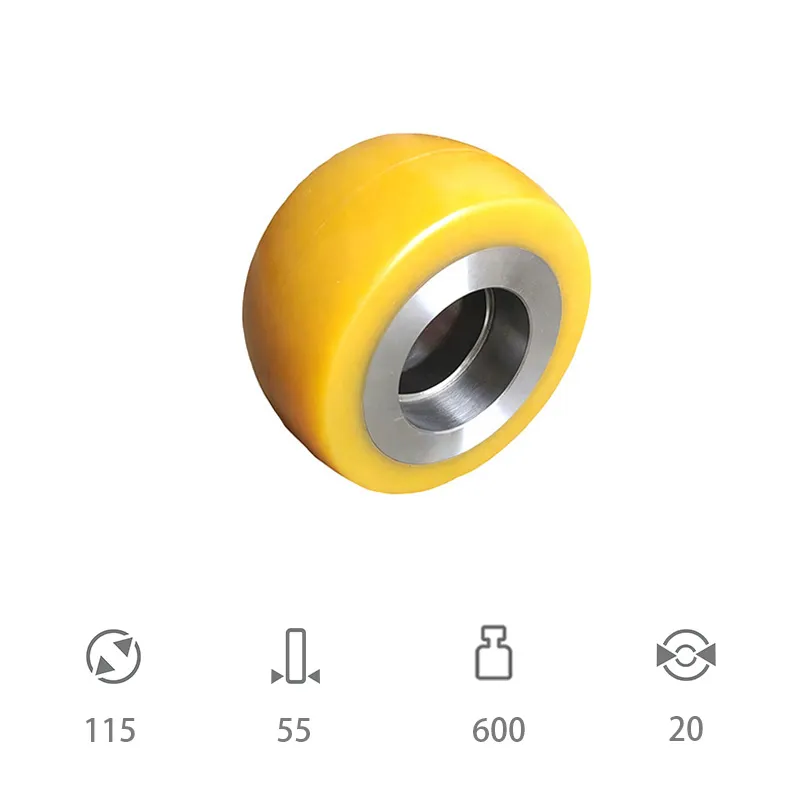

Кстати, о диаметре и геометрии. Казалось бы, всё просто: выточил вал, напрессовал оболочку. Но если нарушить соотношение толщины полиуретанового слоя к диаметру металлической основы, ролик начнёт 'играть' под нагрузкой. Была история с транспортером печатных плат — ролики диаметром 50 мм с тонким слоем в 5 мм. Через месяц работы появился люфт, привод начал шуметь. Переделали на соотношение 1:3 по толщине — проблема ушла. Мелочь, а решает.

Собственно, фрикционный приводной ролик живёт за счёт трения. Но здесь тонкая грань: нужно обеспечить достаточное сцепление, чтобы не было проскальзывания, и при этом минимизировать износ ленты или сопрягаемой поверхности. Идеального коэффициента для всех случаев нет. Для бумажных полотен одно, для стальных листов — другое, для полимерных плёнок — третье.

Однажды пришлось решать проблему на линии ламинации. Ролик прижимал плёнку, но со временем на его поверхности налипал клей, коэффициент трения рос, и начиналась неравномерная натяжка. Пробовали разные покрытия, вплоть до тефлона. Помогло решение с микропористой поверхностью полиуретана — материал 'дышал' и меньше забивался. Кстати, на сайте cjcrubber.ru в разделе решений для конвейерных систем видел похожие кейсы. Они там не просто каталог выложили, а именно разбор ситуаций — это ценно.

Тепловыделение — ещё один скрытый враг. При интенсивной работе ролик греется, полимер становится мягче, и его свойства меняются. В критичных узлах теперь всегда закладываю или принудительное охлаждение, или выбираю материалы с высокой термостабильностью. Те же полиуретаны от Ялидэ Технолоджи, которые позиционируются как высокотехнологичные, в спецификациях имеют график изменения модуля упругости в зависимости от температуры. Для расчётов это золото.

Можно взять идеальный ролик и убить его за неделю неправильной установкой. Самая частая ошибка — перетянуть подшипниковые узлы. Ось перекашивается, нагрузка становится неравномерной, и начинается локальный износ. Или, наоборот, недостаточное натяжение приводит к биению. Рекомендации по моменту затяжки часто игнорируют, а зря.

Вторая беда — несоосность. Ставили линию, где приводные ролики должны были быть строго параллельны в пределах 0,1 мм на метр. Монтажники сделали 'на глаз', получился перекос в полмиллиметра. Результат — лента постоянно сползала на один край, боковая поверхность роликов износилась клином. Пришлось переставлять каркасы. Теперь всегда требую проверку лазерным нивелиром после монтажа.

Обслуживание часто сводится к 'работает — не трогай'. Но для фрикционных роликов нужен регулярный осмотр поверхности. Микротрещины, локальные вмятины, глянцевание поверхности — всё это признаки начинающихся проблем. Раз в месяц стоит замерять диаметр в нескольких точках микрометром. Если видишь разнос больше 0,2-0,3 мм — пора готовить замену. Запасной ролик должен быть на складе всегда, иначе простой линии обойдётся дороже.

Был проект модернизации старой сортировочной линии. Стояли чугунные приводные ролики с резиновым бандажом. Шум, вибрация, постоянная подтяжка ремней. Решили перейти на цельнолитые полиуретановые ролики с интегрированным подшипниковым узлом. Задача — снизить инерцию для быстрого разгона/торможения и повысить ресурс.

Рассматривали несколько поставщиков, в том числе и ООО Юнчжоу Ялидэ Технолоджи. Привлекло то, что они, как правопреемник полимерного подразделения 'Чанцзиньчэн Электрик', имеют задел по прецизионным отливкам. Важно было получить не просто цилиндр, а изделие с минимальным дисбалансом, чтобы не пришлось балансировать на месте. Сделали пробную партию по нашим чертежам — с посадкой под конкретный вал и канавками для стопорных колец.

После полугода эксплуатации результаты: шум снизился заметно, энергопотребление привода упало на 5-7% (видимо, за счёт снижения массы и лучшего сцепления), износ поверхности практически не виден. Но главное — исчезли периодические проскальзывания в дождливую погоду (в цеху повышенная влажность). Материал, судя по всему, сохранял стабильный коэффициент трения. Это тот случай, когда правильный выбор компонента дал комплексный эффект.

Сейчас всё чаще задумываешься о сенсорике. Хочется не просто менять ролик по графику или при поломке, а видеть его состояние онлайн. Датчики температуры встроенные, контроль вибрации. Пока это дорого для массового применения, но для критичных линий, думаю, скоро станет нормой. Особенно с развитием IIoT.

Возвращаясь к теме. Фрикционный приводной ролик — это не расходник, а точный инженерный узел. Его выбор нельзя делегировать просто отделу закупок по критерию 'цена за штуку'. Нужно учитывать материал, геометрию, условия работы, совместимость с другими элементами привода. И здесь сотрудничество с производителями, которые глубоко погружены в химию полимеров, как та же Ялидэ Технолоджи, даёт преимущество. Они могут не просто продать, а посоветовать, доработать состав.

В итоге, мой главный вывод за годы работы: надёжность системы определяется самым слабым звеном. И часто этим звеном оказывается как раз неприметный, 'немой' узел вроде приводного ролика. На нём нельзя экономить, но и переплачивать за избыточные характеристики — тоже глупо. Нужно точно понимать, что именно требуется в конкретном месте конвейера, пресса или транспортера. И тогда этот самый ролик отработает своё без сюрпризов, тихо и эффективно, как и положено хорошей механике.