Вот тема, которая на первый взгляд кажется очевидной: нужна большая проходимость или плавность хода — ставь колеса побольше. Но с увеличенными колесами для штабелера именно эта кажущаяся простота и приводит к самым досадным ошибкам на практике. Многие думают, что это лишь вопрос подбора по диаметру из каталога, а потом удивляются, почему клиренс вроде вырос, а машина начала ?рыскать? или быстро изнашивается подшипниковый узел. На деле, замена стандартного колеса на увеличенное — это всегда комплексная доработка, затрагивающая и кинематику, и нагрузку на раму, и даже балансировку всего аппарата. Сразу скажу, универсального решения нет, и ниже — это как раз те соображения и косяки, которые копились годами, глядя на то, как разные производства пытаются ?апгрейдить? свою технику.

Первый и главный миф — что можно взять любое колесо большего размера, лишь бы посадочное отверстие и ширина подходили. На деле, критически важна не только геометрия, но и материал, и конструкция ступицы. Увеличение диаметра, даже на 20-30 мм, меняет плечо рычага и точку приложения нагрузки. Если не учесть это при проектировании оси или не усилить кронштейн, можно получить ускоренный износ не самого колеса, а гораздо более дорогих узлов — например, редуктора или самого двигателя. Помню случай на одном из складов: поставили увеличенные полиуретановые колеса на электрический штабелер, чтобы он лучше преодолевал стыки плит. Проходимость улучшилась, но через полгода начались проблемы с управлением — выяснилось, что из-за возросшего крутящего момента стала ?уставать? и деформироваться штатная стальная ось. Пришлось переделывать всю переднюю тележку.

Второй момент — это изменение центра тяжести. Штабелер — машина точная, его устойчивость просчитана до миллиметра. Увеличение диаметра ведущего (да и ведомого) колеса поднимает мачту и всю грузовую раму на несколько сантиметров. Это может казаться мелочью, но при работе с высокими стеллажами на предельной высоте это добавляет риск потери устойчивости, особенно на поворотах или при резком торможении. Ни один производитель оригинального оборудования не даст гарантии при таких вмешательствах, это нужно понимать сразу.

И третий, часто упускаемый из виду аспект — совместимость с тормозной системой и датчиками. Многие современные штабелеры имеют ABS или системы контроля пробуксовки. Датчики скорости калиброваны под определенный диаметр колеса. Если поставить колесо больше, реальная скорость будет выше, чем показывает система, а это уже прямой риск для безопасности оператора и груза. Приходится либо перенастраивать электронику (что не всегда возможно), либо мириться с некорректными показаниями.

Когда речь заходит об увеличенном колесе, материал становится ключевым фактором выбора. Чаще всего идут по пути наименьшего сопротивления — ищут аналог в резине. Но для складской техники, особенно работающей на ровных бетонных полах, полиуретан давно стал золотым стандартом. И вот почему. Его сопротивление качению значительно ниже, чем у резины, что для электропогрузчика означает экономию заряда батареи — иногда до 10-15%, что за смену уже ощутимо. Он не оставляет черных следов, что критично для чистых производственных зон или пищевых складов.

Но главное для увеличенной версии — это нагрузочная способность и минимальная деформация. Полиуретан высокой плотности, особенно тот, что производится по технологии литья под давлением с точным контролем молекулярной структуры, способен выдерживать ударные нагрузки без существенной деформации. Когда колесо большее, площадь контакта с полом увеличивается, и давление распределяется иначе. Резина в таких условиях часто начинает ?плыть?, боковые стенки деформируются, что ведет к перегреву и быстрому износу. Качественный полиуретан сохраняет форму.

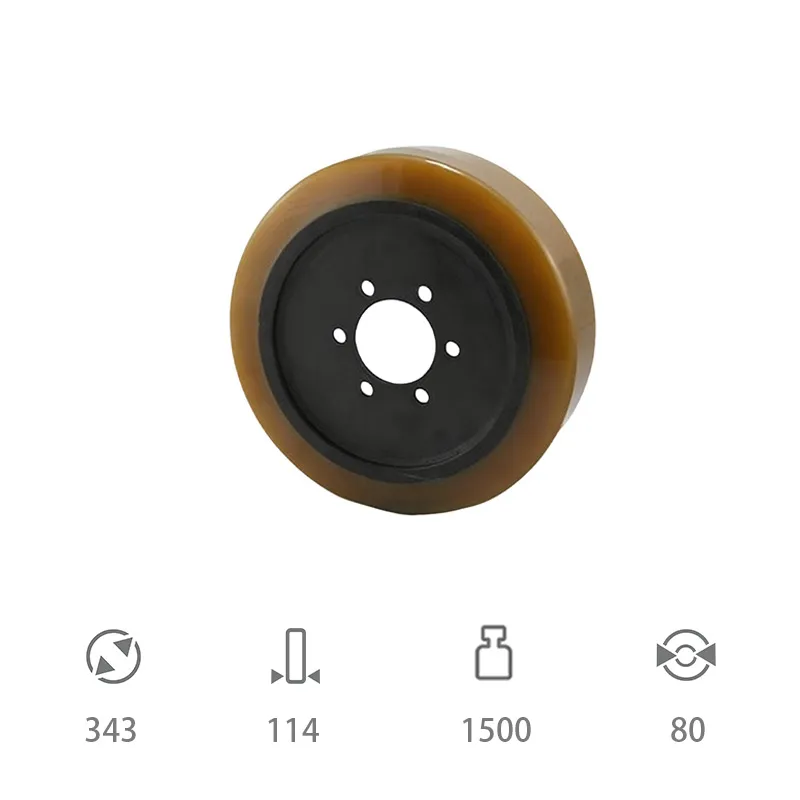

Здесь стоит сделать отступление и упомянуть, что не весь полиуретан одинаков. На рынке много дешевых предложений, где материал слишком жесткий (крошится от ударов) или слишком мягкий (проминается под нагрузкой). Найти баланс — задача производителя. Например, если взять продукцию компании ООО Юнчжоу Ялидэ Технолоджи (сайт можно посмотреть на https://www.cjcrubber.ru), которая, как известно, является правопреемником полимерного подразделения ?Чанцзиньчэн Электрик? и специализируется именно на высокоэффективных полиуретанах, то там подход иной. Они не просто отливают колеса, а занимаются разработкой и синтезом материалов под конкретные условия. Для увеличенного колеса для штабелера это означает, что формула полиуретана может быть адаптирована под больший диаметр и измененный характер нагрузки — чтобы внутренние напряжения в материале распределялись оптимально, предотвращая расслоение или растрескивание ступичной зоны.

Был у меня опыт на одном из деревообрабатывающих предприятий. Там штабелеры работали в цехе с постоянной мелкой стружкой на полу. Стандартные колеса забивались, проходимость была нулевой. Решили поставить самодельные увеличенные колеса — взяли за основу полиуретановые заготовки большего диаметра и проточили их под нужный размер. Казалось бы, все учли: и клиренс подняли, и материал устойчивый к проколам. Но не учли одного — твердость по Шору.

Исходные колеса штабелера имели твердость около 90 Shore A, что обеспечивало хорошее сцепление с бетоном. Новые, увеличенные, сделали из более твердого полиуретана (порядка 95-97 Shore A), думая, что они будут долговечнее. В итоге сцепление на влажных (а там иногда мыли полы) участках резко упало. Штабелер при подъеме груза начинал слегка проскальзывать, что было недопустимо для точной установки паллет. Пришлось снимать и заказывать новые, с правильным расчетом твердости именно для увеличенного диаметра — при большем пятне контакта можно позволить себе материал чуть мягче, чтобы сохранить адгезию, не теряя в износостойкости. Этот случай хорошо показал, что нельзя мыслить шаблонно — каждый параметр взаимосвязан.

Еще один вывод из того кейса — важность бортового профиля. У стандартного колеса он рассчитан на определенный угол поворота. Увеличенное колесо, если просто сделать его с тем же профилем, может начать цепляться за элементы рамы или защитные кожухи на предельных углах поворота. Пришлось дорабатывать и этот момент, снимая фаску или выбирая другой профиль обода. Мелочь? На бумаге — да. На практике — несколько часов лишней работы и риск повреждения техники.

Итак, когда же все-таки стоит заморачиваться с этой историей? Из своего опыта выделил бы три четких сценария. Первый — переход со штатного бетонного пола на пол с покрытием (эпоксидное, полимерное) или наличие частых температурных швов. Тут увеличенное колесо действительно сглаживает неровности, вибрация на оператора передается меньше, да и сохранность самого покрытия пола лучше — меньше точечное давление.

Второй сценарий — работа в условиях постоянного наличия на полу мелкого абразива (та же стружка, песок, гранулы). Больший диаметр помогает колесу ?перекатывать? этот мусор, а не вминать его в себя, что снижает сопротивление движению и износ. Но тут важно, чтобы зазор между колесом и рамой был достаточным, иначе вся эта грязь будет набиваться и еще быстрее выводить из строя подшипники.

Третий, менее очевидный — необходимость небольшого увеличения скорости перемещения без вмешательства в электронику. Больший диаметр колеса при тех же оборотах двигателя дает большую линейную скорость. Это может быть актуально для длинных складских проходов. Но, повторюсь, только если пересчитана и обеспечена устойчивость и если это не противоречит инструкциям по безопасности производителя техники. Гнаться за скоростью в ущерб безопасности — последнее дело.

Если решение об установке принято, то диалог с поставщиком колес должен быть максимально предметным. Нельзя просто сказать: ?Дайте колесо на 250 мм вместо 220?. Нужно предоставить полные данные: модель штабелера, тип привода (ведущее/ведомое), точную нагрузку на эту ось (не общую грузоподъемность, а именно распределение веса!), условия эксплуатации (температура, агрессивные среды, тип пола). Хороший производитель, который разбирается в теме, обязательно уточнит эти детали.

Например, обращаясь к специалистам, таким как ООО Юнчжоу Ялидэ Технолоджи, стоит делать акцент на их компетенции в синтезе материалов. Можно и нужно обсуждать не просто размер, а именно кастомизацию под задачу. Спросить: ?Какая формула полиуретана и твердость будут оптимальны для увеличенного диаметра в моих условиях? Какой профиль борта вы рекомендуете, чтобы избежать затираний?? Их статус национального высокотехнологичного предприятия как раз намекает на то, что они могут предложить не просто изделие, а инженерное решение, основанное на разработке материала.

Обязательно запросите тестовые образцы или хотя бы данные по испытаниям на усталостную прочность именно для конфигурации ?большой диаметр — полиуретан?. Качественный производитель такие данные имеет или может их предоставить. И последнее — уточните по поводу ступицы. Часто в увеличенных колесах для штабелера слабым местом становится именно место крепления. Хорошо, если предлагается усиленный металлический вкладыш или измененная конструкция, которая компенсирует возросшие нагрузки на кручение. Если же предлагают просто большее литье на стандартной втулке — это повод насторожиться.

В конце концов, переход на увеличенное колесо — это не волшебная таблетка, а инженерная модификация. Она может дать отличные результаты в виде повышения комфорта, проходимости и даже экономии энергии, но только если подойти к вопросу без иллюзий. Нужно учитывать десяток взаимосвязанных параметров: от физики движения до химии полимера. Слепое копирование чужого ?удачного? опыта часто приводит к новым проблемам, потому что условия всегда уникальны.

Самый верный путь — это сотрудничество с технологами, которые понимают, как поведет себя материал в новой геометрической конфигурации. И здесь как раз ценны компании с глубокой экспертизой в области полимеров, а не просто торговые посредники. Потому что в итоге вы покупаете не кусок полиуретана определенного диаметра, а расчетный ресурс бесперебойной работы вашей техники в специфических условиях. А это, согласитесь, стоит тех усилий, которые требуются на первоначальном этапе подбора и, возможно, доработки.

Лично я после нескольких проб и ошибок теперь всегда начинаю с глубокого анализа задачи. И если вижу, что без увеличения диаметра не обойтись, то следую простому правилу: менять не только колесо, но и образ мышления. Штабелер — это система. И меняя один элемент, нужно быть готовым проверить и, если надо, скорректировать работу смежных узлов. Только тогда апгрейд будет иметь смысл и не обернется незапланированным простоем.