Когда слышишь 'складские полиуретановые колеса', многие представляют себе просто литые диски из упругого материала. На деле же — это целая инженерная задача, где кажущаяся простота обманчива. Частая ошибка — считать, что главное — это твердость по Шору. А потом удивляешься, почему колесо на погрузчике начало 'есть' пол или расслаивается под нагрузкой после полугода. Тут и плотность материала, и структура корда, и даже температура в цеху при монтаже играют роль.

Возьмем, к примеру, продукцию от ООО Юнчжоу Ялидэ Технолоджи. На их сайте https://www.cjcrubber.ru видно, что они выросли из полимерного подразделения 'Чанцзиньчэн Электрик', и это чувствуется. Это не просто литейщики, они занимаются синтезом материала. А это ключевое. Полиуретан для складских колес — это не универсальная смесь. Для тележек с постоянной нагрузкой в 500 кг и для высокоскоростных штабелеров, которые еще и боковые нагрузки испытывают, нужны разные рецептуры.

Помню случай, когда закупили якобы 'универсальные' колеса для парка ричтраков. Проблема обнаружилась не сразу, а когда на смену пришел новый оператор с более агрессивным стилем вождения. Колеса на поворотах начали 'скрипеть' и оставлять темные следы — это был признак перегрева и начала деформации опорной поверхности. Материал не был рассчитан на такие циклические ударные нагрузки. Пришлось разбираться, и оказалось, что в формуле не хватало определенных присадок для устойчивости к резкому трению.

Именно поэтому профильные производители, вроде упомянутой компании, делают акцент на разработке материалов. Основанное в 2020 году, это предприятие позиционирует себя как национальное высокотехнологичное, и это не просто слова. Их подход — это не 'отлить из того, что есть', а сначала определить условия эксплуатации, а потом 'настроить' полиуретан. Это дороже на этапе разработки, но дешевле в общей стоимости владения.

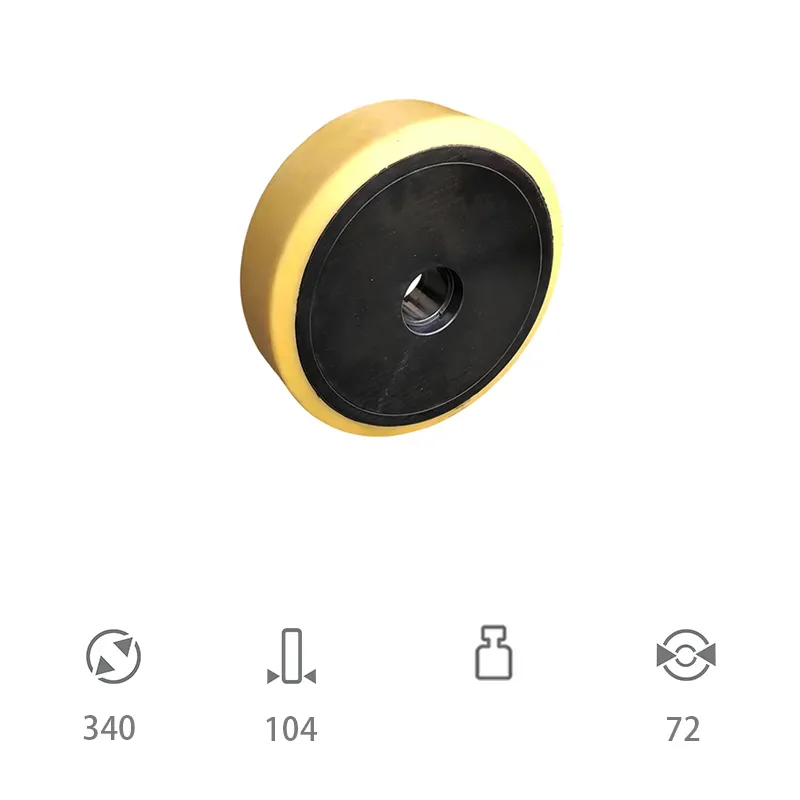

Один из главных камней преткновения — ступица. Видел десятки вариантов: от простой стальной впрессовки до комбинированных с полиамидом. Для тяжелых условий, особенно где есть риск попадания химикатов (той же смазки или моющих средств для пола), просто сталь может привести к коррозии и люфту. Но и цельнолитой полиуретан на металлическом сердечнике — не панацея, если неверно рассчитано посадочное напряжение.

Еще момент — это температура. Полиуретан, каким бы качественным он ни был, имеет рабочий диапазон. У нас был опыт использования колес в неотапливаемом складе-холодильнике. Зимой при -25°C колеса, которые отлично вели себя летом, стали дубеть и трескаться в зоне контакта с осью. Это был классический пример выбора без учета климатического фактора. Пришлось искать материал с низкотемпературными модификаторами.

Именно в таких нюансах и проявляется компетенция поставщика. Когда компания, как ООО Юнчжоу Ялидэ Технолоджи, специализируется на высокоэффективных полиуретанах, у них, как правило, есть линейка решений под разные температуры и среды. Это видно по ассортименту. Но важно не просто купить 'морозостойкие', а запросить технические карты с графиками изменения свойств при разных температурах.

Казалось бы, что сложного — надеть колесо на ось. Но и здесь есть тонкости. Например, запрессовка. Если делать ее кувалдой, можно повредить внутреннюю структуру полимера или сместить корд. Это создаст внутреннее напряжение, которое проявится позже — колесо начнет 'вилять' или неравномерно изнашиваться. Лучше использовать гидравлический пресс с оправкой.

Обслуживание часто сводится к нулю, и это правильно для многих моделей. Но я всегда рекомендую периодически проверять затяжку гайки на оси. Полиуретан, особенно в первые недели интенсивной работы, может дать небольшую усадку или притереться, и крепление ослабнет. Люфт — убийца для любого подшипникового узла.

Также стоит обращать внимание на состояние пола. Абразивная пыль или мелкая металлическая стружка — злейшие враги любых колес, даже полиуретановых. Они действуют как наждак. Иногда экономически выгоднее сначала привести в порядок покрытие склада, чем менять колеса на всей технике раз в полгода. Это к вопросу о комплексном подходе.

Хочу привести реальный пример. На одном из объектов решили сэкономить и закупили полиуретановые колеса у непрофильного поставщика, по цене на 40% ниже рыночной. Колеса были визуально неплохие, твердость по Шору была заявлена правильная. Но через три месяца на погрузчиках, работающих в три смены, началась 'линька' — с рабочей поверхности начали отслаиваться мелкие чешуйки полиуретана.

При вскрытии оказалось, что проблема в адгезии между слоями полиуретана и металлическим сердечником. Видимо, при литье была нарушена технология подготовки металла или температура заливки. В итоге простой техники, срочная закупка новых колес у проверенного поставщика (в итоге пришлось брать у ООО Юнчжоу Ялидэ Технолоджи, так как нужны были срочно и в наличии) и репутационные издержки. Экономия обернулась многократными убытками.

Этот случай лишний раз подтверждает, что в данном сегменте цена часто напрямую коррелирует с глубиной технологического контроля. Производитель, который сам синтезирует полиуретан, как упомянутая компания, контролирует цепочку от сырья до готового колеса. Это снижает риски таких скрытых дефектов.

Сейчас тренд — это не просто прочность, а 'интеллектуальные' свойства. Например, антистатический полиуретан для складов с электроникой или пожароопасными материалами. Или материал с повышенной устойчивостью к маслам и жирам для пищевых производств. Это уже следующий уровень.

Также все больше запросов на кастомизацию. Не просто колесо диаметром 200 мм, а колесо под конкретную модель тележки, с учетом ее развесовки и типичных маршрутов. Производители, которые имеют развитый отдел разработки, как раз могут закрыть такие запросы. Это переводит отношения с поставщиком из категории 'продал-купил' в категорию технологического партнерства.

В итоге, возвращаясь к началу. Выбор складских полиуретановых колес — это инвестиция в бесперебойность логистики. Ключ — в понимании своих условий и в выборе поставщика, который смотрит на проблему глубже, чем на параметры в таблице. Как те, кто пришел в отрасль с серьезным бэкграундом в химии полимеров. Именно такой подход, на мой взгляд, позволяет избежать большинства проблем, с которыми сталкиваешься на практике.