Когда слышишь 'ролик прижимной полиуретановый', многие сразу думают о простой замене резинового аналога. Но тут вся соль не в самой детали, а в том, какой именно полиуретан и для каких условий. Частая ошибка — брать первый попавшийся по твёрдости, скажем, 85 Shore A, и считать, что подойдёт везде. На деле, если речь идёт о высоких линейных скоростях или абразивной среде, этот показатель — лишь начало истории.

Собственно, сам выбор материала. Стальной ролик, конечно, вечен, но он жёсткий, шумный и может повреждать полотно или ленту. Резина мягче, но быстро истирается, особенно при контакте с маслами или агрессивными средами. Полиуретан — это попытка найти баланс. Но и он разный. Вспоминаю случай на бумагоделательной машине: поставили стандартные полиуретановые прижимные ролики, а через три месяца на них появились глубокие борозды. Оказалось, в составе суспензии были мелкие абразивные частицы, которые просто 'проели' материал недостаточной износостойкости.

Тут важно смотреть на сырьё. Не все полиуретаны одинаковы. Есть системы на основе простых полиэфиров — хороши для влажной среды, но хуже против масел. Есть на основе сложных полиэфиров — устойчивее к гидролизу и маслам, но могут быть дороже. И самое главное — метод литья. Холодное литье даёт одну структуру и прочность, горячее — другую. Для ответственных узлов, где нужна стабильность геометрии и минимальное остаточное напряжение, часто требуется именно горячее литьё в пресс-форму.

Кстати, о геометрии. Самый простой ролик — цилиндр. Но часто нужен бочкообразный профиль (crowned roller), чтобы лента или полотно самоцентрировалось. Рассчитать этот профиль — отдельная задача. Слишком большой радиус — плохая центровка, слишком маленький — повышенный износ по краям. Приходится подбирать опытным путём, и тут универсальных рецептов нет.

Помимо твёрдости, есть динамические характеристики. Коэффициент трения — критичен. Слишком высокий — полотно будет проскальзывать или рваться, слишком низкий — не будет выполнять прижимную функцию. И этот коэффициент меняется в зависимости от скорости и температуры. На одном из производств ленты конвейера постоянно сбивались, пока не поняли, что полиуретановые ролики летом, в жару, становились 'липкими', и трение резко росло.

Ещё момент — стойкость к расслаиванию (delamination). Часто ролик представляет собой полиуретановую оболочку, напрессованную на металлическую втулку. Если адгезия плохая, под нагрузкой оболочка начинает проворачиваться или вовсе слазить. Тут важен и подготовка металла (пескоструйка, праймер), и правильный подбор клеевой системы. Видел случаи, когда экономили на подготовке, и вся партия роликов пошла в брак после месяца работы.

Термостойкость. Стандартные полиуретаны хорошо работают до +80°C, максимум +100°C. Если температура в зоне контакта выше, материал теряет прочность, 'плывёт'. Для сушильных камер или участков рядом с нагревательными элементами нужны специальные, часто дорогие, марки. Иногда дешевле поставить систему охлаждения вала, чем искать супертермостойкий полиуретан.

Раньше часто работали с европейскими материалами, но в последние годы обратили внимание на азиатских производителей. Не все, конечно, но некоторые показывают хорошее соотношение цены и качества. Вот, например, наткнулся на сайт ООО Юнчжоу Ялидэ Технолоджи (https://www.cjcrubber.ru). Они позиционируют себя как правопреемник полимерного подразделения 'Чанцзиньчэн Электрик' и специализируются именно на высокоэффективных полиуретанах. Что интересно — они делают акцент не просто на продаже роликов, а на разработке и синтезе материала под задачи.

Пробовали их образцы для роликов на гибочном станке с ЧПУ. Там нужна была особая упругость, чтобы при прижиме металлического листа не оставалось следов, но и чтобы лист не проскальзывал. Стандартный полиуретан не подходил — либо следы были, либо лист 'убегал'. Предложили свой состав, с модифицированной эластомерной матрицей. Сделали пробную партию. Первое впечатление — геометрия идеальная, оболочка сидит на металле 'намертво'. В работе показали себя хорошо, износ равномерный, следов на металле не оставляли. Но это, конечно, частный случай. Для других условий, возможно, нужна была бы другая рецептура.

Их подход, судя по описанию на https://www.cjcrubber.ru, как раз близок к тому, о чём я говорю: не просто деталь, а комплекс — материал, конструкция, условия работы. Это важно. Потому что можно купить отличный ролик прижимной полиуретановый, но если он не совместим со средой (скажем, есть контакт с растворителем, о котором забыли сообщить), то всё насмарку.

Даже идеальный ролик можно убить неправильной установкой. Самая частая ошибка — перетянуть подшипниковый узел. Вал перекашивается, нагрузка на полиуретановую оболочку становится неравномерной, и она изнашивается клином. Вторая — не проверить соосность валов перед установкой. Если валы не параллельны, ролик работает краем, и быстро приходит в негодность.

Не учитывают тепловое расширение. Металлический вал и полиуретановая оболочка имеют разные коэффициенты расширения. Если ролик работает в циклическом режиме (нагрев-остывание), может возникнуть зазор или, наоборот, чрезмерное напряжение на внутренней поверхности оболочки. Для таких случаев иногда делают компенсирующие канавки или подбирают материал с близким коэффициентом.

Игнорирование профилактики. Полиуретан хоть и износостойкий, но требует ухода. Скопление грязи, пыли, абразивной стружки на поверхности ролика резко ускоряет износ. Регулярная очистка мягкой щёткой или сжатым воздухом продлевает жизнь в разы. Но часто об этом вспоминают, когда уже поздно.

Стандартные ролики — это обычно цилиндры определённых диаметров и твёрдости. Они хороши для неответственных, типовых применений: рольганги с небольшой нагрузкой, направляющие для легких материалов. Если условия штатные, среда неагрессивная, нагрузки постоянные — можно брать стандарт.

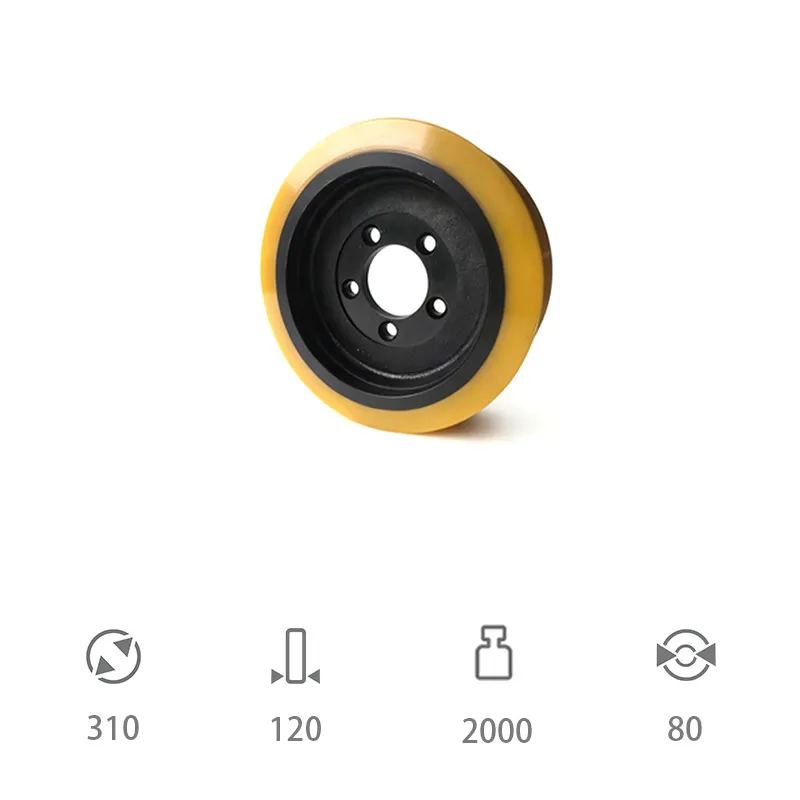

На заказ стоит заказывать, когда есть хотя бы один нестандартный параметр: необычный диаметр или ширина, специфический профиль (бочка, конус), необходимость в особой стойкости (масло, озон, кислота), экстремальные температуры или давления. Также на заказ делают ролики с металлической втулкой под конкретный размер вала, чтобы не использовать переходные втулки, которые всегда дают люфт.

Работая с такими компаниями, как упомянутое ООО Юнчжоу Ялидэ Технолоджи, важно предоставить им максимум информации: чертёж узла, тип транспортируемого материала, скорость, температуру, наличие химических агентов, характер нагрузки (постоянная, ударная). Только тогда они могут предложить оптимальный материал и конструкцию. Их статус национального высокотехнологичного предприятия как раз намекает на возможность такой глубокой адаптации, а не просто продажи каталога.

В итоге, выбор и применение ролика прижимного полиуретанового — это не покупка расходника, а небольшая инженерная задача. Нужно понимать физику процесса, химию среды и механику узла. И тогда эта, казалось бы, простая деталь отработает свой срок без сюрпризов, а не станет причиной простоев.