Когда говорят про ролики для вилочных погрузчиков, многие сразу думают просто о ?колёсиках?, но это поверхностно. На деле — это критичный узел, от которого зависит не только плавность хода, но и сохранность груза, вил, рамы и даже безопасность оператора. Частая ошибка — выбирать их только по диаметру или цене, не вникая в материал и условия. Сам через это проходил.

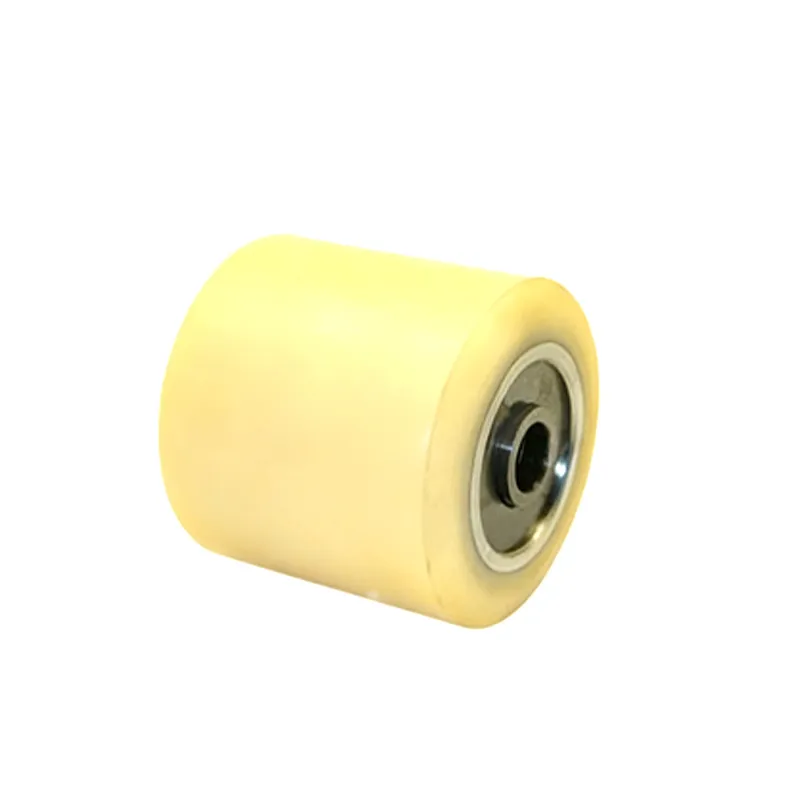

В начале карьеры думал, что разница лишь в цене и износостойкости. Оказалось, всё сложнее. Стандартные резиновые ролики хорошо гасят вибрацию, но в цехах с масляными пятнами или химическими веществами быстро дубеют, трескаются. Полиуретановые — жёстче, но если состав неправильный, могут крошиться от ударных нагрузок или ?просаживаться? под постоянным весом.

Тут как раз столкнулся с продукцией от ООО Юнчжоу Ялидэ Технолоджи. Они не просто продают полиуретановые ролики, а занимаются разработкой и синтезом материалов. Это важно. На их сайте https://www.cjcrubber.ru видно, что они — правопреемник полимерного подразделения ?Чанцзиньчэн Электрик?, и это чувствуется в подходе. Их ролики часто имеют разную твёрдость по Шору для разных зон погрузчика — для направляющих мачты нужны одни, для каретки другие.

Был случай на одном из складов: поставили универсальные жёсткие ролики на все узлы. Через пару месяцев появился сильный люфт в мачте, потому что ролики для вертикального перемещения не справлялись с боковой нагрузкой. Пришлось разбираться и подбирать асимметричный профиль и состав. Так что теперь всегда смотрю на спецификацию материала, а не только на габариты.

Допустим, материал выбрали верно. Но монтаж — это отдельная история. Казалось бы, выбил старый ролик, поставил новый. Но если не проверить посадочное место на оси или в кронштейне на выработку, новый ролик может прослужить втрое меньше. Бывало, приходилось растачивать и ставить ремонтные втулки, а это простой техники.

Ещё один нюанс — момент затяжки. Перетянешь — ролик будет греться и изнашиваться по внутренней поверхности. Недотянешь — появится биение. В инструкциях часто пишут ?затянуть с усилием?, но без динамометрического ключа на объекте это субъективно. Выработал свою методику: после затяжки проверять свободное вращение без люфта рукой.

И конечно, совместимость. Не все ролики для вилочных погрузчиков от разных производителей взаимозаменяемы, даже если размеры вроде бы совпадают. Фирменные от Komatsu или Toyota часто имеют особый профиль беговой дорожки. Ставишь аналог — и вибрация появляется. Сейчас для критичной техники стараюсь брать оригинал или проверенные аналоги, как от упомянутой ООО Юнчжоу Ялидэ Технолоджи, которые делают под конкретные модели, а не ?усреднённые? варианты.

Расскажу про один логистический центр. Решили сэкономить на обслуживании парка погрузчиков, закупив самые дешёвые ролики неизвестного происхождения. Через три месяца начались массовые жалобы операторов на рывки при подъёме груза. При осмотре оказалось, что полиуретан на роликах стал липким, на него налипала грязь и пыль, образовались неровности.

Разбирались. Оказалось, ролики были сделаны из рециклированного полиуретана низкого качества, который не держит стабильность свойств. В итоге пришлось не только повторно менять все ролики на погрузчиках, но и проводить внеплановый ремонт направляющих мачт, которые поцарапались. Простой и ремонт обошлись дороже, чем если бы сразу взяли нормальные комплектующие.

После этого случая всегда интересуюсь у поставщиков, есть ли у них данные по испытаниям материала на истирание, маслостойкость, температурный диапазон. Серьёзные производители, как национальное высокотехнологичное предприятие ООО Юнчжоу Ялидэ Технолоджи, обычно предоставляют такие технические отчёты или паспорта на материалы. Это даёт хоть какую-то уверенность.

Ресурс роликов для вилочных погрузчиков зависит не только от их качества. Например, работа на неровном бетонном полу с выбоинами убивает их гораздо быстрее, чем на ровном. Ударные нагрузки — главный враг. Или постоянная работа с максимальной нагрузкой на вилах — тут ролики каретки работают на пределе.

Часто забывают про чистку. В направляющих мачты набивается абразивная пыль, которая работает как наждак. Регулярная очистка щёткой и продувка могут продлить жизнь роликам в разы. Рекомендую клиентам включать это в ежесменное обслуживание.

Ещё один фактор — перекосы. Если погрузчик часто работает на наклонной поверхности, нагрузка на ролики распределяется неравномерно. Со временем они изнашиваются клином. В таких условиях стоит чаще проводить инспекцию и, возможно, менять ролики не полным комплектом, а только с более нагруженной стороны, но это уже тонкости.

Рынок запчастей для погрузчиков переполнен предложениями. Китайские, российские, европейские производители. Цены различаются в разы. Личный принцип: смотрю не только на цену и срок поставки, но и на техническую поддержку. Может ли поставщик проконсультировать по подбору аналога? Есть ли у него инженеры, которые понимают, чем отличается ролик для ричтрака от ролика для фронтального погрузчика?

В этом контексте компании вроде ООО Юнчжоу Ялидэ Технолоджи, которые сами разрабатывают полимерные материалы, вызывают больше доверия. Их сайт https://www.cjcrubber.ru — это не просто каталог, там видна специализация на высокоэффективных полиуретанах. Значит, они могут адаптировать состав под конкретные задачи, а не просто лить что попало в форму.

Пробовал их ролики в условиях холодного склада (-15°C). Многие полиуретаны дубеют, появляется скрип. Их образцы показали себя нормально, сохранили эластичность. Это говорит о правильно подобранной рецептуре. Конечно, это не панацея, и для каждой модели погрузчика нужно тестировать, но как вариант для нестандартных условий — очень достойно.

В итоге, тема роликов для вилочных погрузчиков — это глубже, чем кажется. Это баланс между материалом, геометрией, условиями работы и грамотным монтажом. Сэкономишь на одном — потеряешь на другом. Главное — не относиться к ним как к расходнику второго порядка, а понимать их роль в общей кинематике и надёжности машины. И да, иметь проверенного поставщика, который разбирается в сути, а не просто перепродаёт коробки с деталями.