Вот о чём часто забывают, когда говорят про приводные колёса с пазом под шпонку: это не просто кусок металла или полимера с прорезью. Это узел, который живёт в постоянном противоречии — должен быть жёстким, чтобы передавать момент без проскальзывания, и при этом достаточно ?податливым?, чтобы не создать точку концентрации напряжений, которая разорвёт всё соединение. Многие, особенно те, кто только начинает проектировать приводы, фокусируются на геометрии паза по ГОСТу, а материал и технологию сборки оставляют на потом. И это главная ошибка.

Классика — сталь 45 или 40Х. Фрезеруем паз, шлифуем, сажаем на вал с натягом. Казалось бы, надёжно. Но в вибронагруженных приводах, на конвейерах с ударной нагрузкой, именно в зоне шпоночного паза появляются первые усталостные трещины. Жёсткость стали играет против неё. Тут и возникает место для современных материалов.

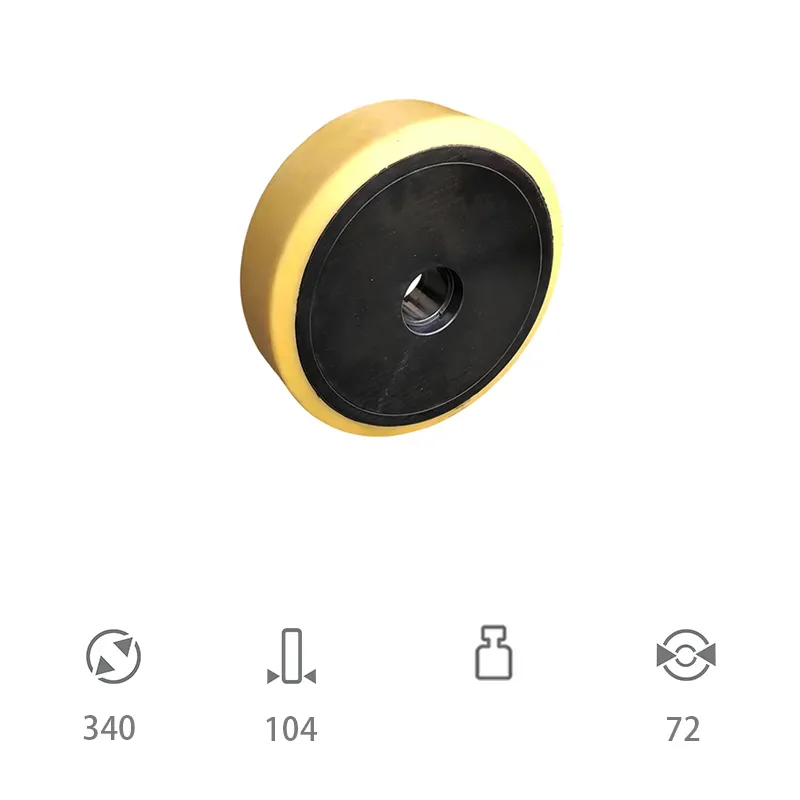

Я как-то столкнулся с задачей для дозатора сыпучих материалов. Клиент жаловался, что стальное приводное колесо на приводе шнека выходит из строя раз в полгода — лопается ступица как раз от паза. Вибрация, знаете ли, плюс occasional impact от твёрдых включений в материале. Стали искать альтернативу. Именно тогда в поле зрения попала компания ООО Юнчжоу Ялидэ Технолоджи. Они как раз позиционировали себя не просто как производитель полиуретановых изделий, а как разработчики материалов под конкретные условия эксплуатации. Заглянул на их сайт — https://www.cjcrubber.ru — стало понятно, что это не кустарный цех, а предприятие с исследовательской базой, правопреемник полимерного направления ?Чанцзиньчэн Электрик?.

Суть их подхода, который мне импонирует, — в синтезе материала ?под задачу?. Для того самого приводного колеса дозатора они предложили не стандартный полиуретан, а состав с повышенным модулем упругости и добавками для демпфирования вибраций. Ключевая мысль, которую их технолог тогда озвучил: ?Шпоночный паз в полимере не должен работать как в стали. Он должен быть чуть шире, посадка на вал — не прессовая, а с определённым зазором, который компенсируется эластичностью материала и специальным клеящим составом?. Это перевернуло стандартный подход.

Вот смотрите. Берём чертёж. Там указан паз призматический, размеры под шпонку. Для стали — всё однозначно. Для литого полиуретанана колесе — уже нет. Углы. Острые углы в зоне паза — это stress concentrators, точки роста трещин. В металле с этим борются галтелями. В полиуретане, особенно при литье в форму, нужно сразу проектировать форму с радиусами закругления в углах паза больше нормативных. Это не ошибка, это необходимость.

На практике в ООО Юнчжоу Ялидэ Технолоджи для таких деталей часто используют комбинированные формы. Сам паз формируется металлическим вкладышем, но его углы специально скруглены. А при расчёте ширины паза закладывают коэффициент температурного расширения полимера и его ползучести под постоянной нагрузкой. То есть паз под ту же шпонку 8х7 может быть не 8.0, а 8.2 мм. И это не небрежность, а точный инженерный расчёт, чтобы через полгода работы колесо не начало ?играть? на валу из-за смятия материала в зоне контакта.

Был у меня негативный опыт с другим поставщиком, который сделал всё ?как по учебнику?. Колесо из полиуретана село на вал идеально, но после месяца работы в humid среде паз разболтался. Оказалось, материал впитывал влагу и незначительно, но необратимо менял геометрию. Теперь при заказе всегда уточняю среду. Ребята из Yunzhou Yalide Technology, судя по их кейсам на сайте, такие нюансы прорабатывают на этапе подбора сырья.

Можно сделать идеальное колесо и испортить всё при монтаже. Классическая ошибка — забить шпонку молотком, когда колесо уже на валу. Для полиуретановой ступицы это смертельно. Возникают микротрещины, которые потом расходяться.

Правильная последовательность, которую мы отработали с технологами: сначала шпонка в паз вала (лёгкая посадка), затем нагрев ступицы колеса до 70-80 градусов (тепловая баня, НЕ открытое пламя!), и только потом аккуратное напрессовывание. Полиуретан расширяется, паз становится чуть шире, колесо заходит почти без усилия. При остывании происходит термоусадка, и материал плотно обжимает и вал, и шпонку, создавая фактически монолитное соединение. Сила трения здесь становится основным фактором передачи момента, а шпонка — уже страховочным, а не основным элементом. Это меняет всю механику узла.

Для стальных колёс такой метод тоже применим (нагрев ступицы), но там цель — облегчить прессовую посадку. Для полимерного же колеса это — обязательное условие для сохранения целостности материала. На сайте cjcrubber.ru в разделе с рекомендациями по монтажу я этого, кстати, не нашёл. Возможно, это know-how, которое они передают клиенту индивидуально после согласования заказа.

Не создавайте себе иллюзий. Приводное колесо с шпоночным пазом из полиуретана — не панацея. Есть области, где его ставить категорически не стоит. Высокие температуры (постоянные +90°C и выше). Агрессивные масла или растворители, против которых не стойка конкретная марка полиуретана. И, что важно, сверхвысокие крутящие моменты при ударных нагрузках. Полимер может не сломаться сразу, но начнёт течь, ?запоминать? деформацию.

У нас был проект с тяговым приводом для подъёмника. Моменты огромные, работа рывками. Сначала думали о полиуретане для бесшумности. Сделали инженерный расчёт совместно со специалистами ООО Юнчжоу Ялидэ Технолоджи. Их инженеры честно сказали: ?Для этой задачи наш материал не оптимален. Здесь нужна сталь с последующей обрезиниванием рабочей поверхности, если нужны фрикционные свойства?. Это дороже. Но это честно. Такая позиция вызывает уважение — они не пытаются впарить то, что не сработает.

Их ниша, как я понял из описания компании как национального high-tech предприятия, — это как раз те случаи, где комбинированные свойства полиуретана (износостойкость, демпфирование, эластичность) дают решающее преимущество перед металлом, а не являются его дешёвой заменой.

Сейчас тренд — не просто поставлять деталь, а узел в сборе или даже готовый функциональный модуль. Я вижу потенциал для таких компаний, как ООО Юнчжоу Ялидэ Технолоджи, в этом. Почему бы не предлагать приводное колесо не как отдельную деталь, а уже в сборе с валом, подшипниками и maybe даже элементом муфты? Всё это можно залить в единый полиуретановый корпус, который будет и передавать момент, и изолировать вибрацию, и защищать от грязи.

Шпоночный паз в такой концепции может вообще исчезнуть как отдельный элемент. Его функцию может взять на себя профилированное шлицевое соединение, отлитое заодно с колесом, или шестигранник. Но это уже вопрос к конструкторам конечных машин. Задача производителя полиуретановых компонентов — показать, что такие комплексные решения возможны и экономически оправданы за счёт снижения трудоёмкости сборки и повышения надёжности.

В общем, тема приводных колёс с пазом — это лишь верхушка айсберга. За ней стоит глубокое понимание механики, материаловедения и реальных условий работы. И хорошо, когда есть поставщики, которые смотрят на проблему с такой же практической, а не только коммерческой, точки зрения. Как те, о ком шла речь.