Когда слышишь ?приводное колесо со шпоночным пазом?, многие сразу представляют себе простую железку с канавкой. Но на деле, особенно в агрегатах с ударными или переменными нагрузками, вся эта ?простота? упирается в материалы и точность сопряжения. Самый частый косяк, который вижу — недооценка упругости и износостойкости самого колеса. Можно идеально рассчитать паз по ГОСТу, но если материал ?поплывет? под нагрузкой или начнет выкрашиваться, шпонка превратится в бесполезный кусок металла, а вал начнет бить. Вот здесь как раз и кроется основная головная боль и поле для работы.

Раньше часто ставили чугунные или стальные колеса. Надежно, но для некоторых конвейеров, например, пищевых или где важна бесшумность, — не вариант. Вес, шум, вибрация. Потом пошел бум на различные полимеры, но многие из них не выдерживали. Помню случай на фабрике по упаковке: поставили приводные колеса из обычного технополимера. Шпоночный паз разболтался буквально за три месяца интенсивной работы. Деформация под постоянной нагрузкой, нагрев — и все, зазор пошел, началась просадка.

Тут и пришлось копать глубже в сторону специализированных материалов. Собственно, поэтому сейчас часто смотрю в сторону производителей, которые работают не с ?пластиками вообще?, а именно с инженерными полиуретанами. У них другой подход к синтезу. Например, знаю компанию ООО Юнчжоу Ялидэ Технолоджи (https://www.cjcrubber.ru). Они, будучи правопреемником полимерного подразделения ?Чанцзиньчэн Электрик?, как раз заточены под разработку и синтез высокоэффективных полиуретанов. Это не просто литье, а подбор формулы под конкретные нагрузки. Для приводного колеса со шпоночным пазом это критично — нужен материал, который не только прочный, но и обладающий хорошим сопротивлением смятию и усталости именно в зоне паза.

Пробовали работать с их образцами для тестового стенда — ролики для гусеничных мини-погрузчиков. Задача была снизить вес и вибрацию. Колесо было именно со шпоночным соединением. Что заметил — паз после обкатки под серьезной нагрузкой сохранил геометрию, кромки не ?замялись?. Это уже говорит о правильно подобранной упруго-прочностной характеристике материала. Не каждый полиуретан на это способен, многие ведут себя как слишком жесткая резина и крошатся, или как слишком мягкая и деформируются.

Конечно, материал — это полдела. Вторая боль — это точность изготовления самого шпоночного паза. Все привыкли смотреть на ширину и высоту. Но часто забывают про чистоту поверхности боковых граней и прилегание дна паза к валу. Если есть микронеровности или недолив (в случае литых полимерных колес), концентрация напряжений вырастает в разы. Шпонка работает не всей площадью, а начинает ?играть?, что приводит к ускоренному износу и вала, и самой шпонки.

На одном из старых проектов была проблема с биением. Все размеры вроде в допусках, но после установки колеса на вал появлялся люфт. Долго искали причину, пока не проверили паз индикатором на конусность. Оказалось, литьевая форма давала едва уловимую разностенность, паз был чуть шире с одной стороны. Визуально не видно, но при монтаже шпонка ложилась неравномерно. Пришлось дорабатывать техпроцесс, вводить дополнительную калибровку паза после литья. Для металлических колес это часто фрезеровка, а для полимерных — нужно очень точно рассчитать усадку материала, чтобы после нее паз оказался в нужном поле допуска.

Здесь опять же, опыт специализированных производителей важен. Если компания, та же ООО Юнчжоу Ялидэ Технолоджи, позиционирует себя как национальное высокотехнологичное предприятие, то в их производстве должен быть заложен контроль не только химии материала, но и прецизионности форм и оснастки для литья. Иначе высокоэффективный полиуретан будет бессмысленным — его свойства не реализуются из-за плохой геометрии изделия.

Даже с идеальным колесом и точным пазом можно все испортить на монтаже. Самая грубая ошибка — запрессовка колеса на вал с помощью ударных инструментов, когда шпонка уже стоит в пазу. Это гарантированно повредит и кромки паза в колесе, и сам шпоночный паз на валу. Для полимерных колес это вообще смерть, можно получить скол или внутреннюю трещину, которая проявится позже. Нужен нагрев колеса (для полимеров — осторожный, чтобы не нарушить структуру) или прессовый монтаж.

Еще момент — посадка с натягом. Если для передачи крутящего момента расчитывают только на шпонку, это ошибка. Шпонка — элемент, предотвращающий проворот, но посадочное отверстие колеса должно плотно садиться на вал. И здесь важно, как поведет себя материал колеса. Металл даст меньшую деформацию, а вот полиуретан, особенно если он не той твердости, может со временем ?отползти?, ослабив посадку. Тогда вся нагрузка ляжет на шпонку, и она быстро срежется. Поэтому для полиуретановых приводных колес часто рекомендуют комбинированное крепление — посадка с небольшим натягом плюс шпонка как страховка. Или даже использование установочных винтов в дополнение, если конструкция позволяет.

На практике сталкивался, когда заказчик, пытаясь сэкономить, брал колеса с заниженной твердостью по Шору. Мол, и амортизация лучше. Но при монтаже на вал стандартного диаметра такое колесо просто не давало нужного натяга, его можно было провернуть рукой даже со шпонкой. Пришлось объяснять, что твердость и модуль упругости — ключевые параметры для посадки, а не только для износостойкости обода.

Приведу пример из практики. Нужно было сделать привод для тяжелой рольставни на складском терминале. Механизм старый, вал немного изношен, биение. Ставить металлическое колесо — дорого и долго по изготовлению. Рассмотрели вариант с полиуретановым колесом. Ключевой вопрос — как обеспечить надежную передачу момента на уже подработанный вал. Простое колесо со стандартным пазом не подходило, так как зазор был бы слишком велик.

Решение было в нестандартном подходе: изготовили колесо из полиуретана повышенной твердости (около 95 Шор А), но с небольшим внутренним диаметром под горячую посадку. А шпоночный паз сделали не под стандартную шпонку, а под сегментную (призматическую) чуть большего размера, чтобы компенсировать износ вала. При монтаже колесо нагрели, оно село на вал, а после остывания дало отличный натяг. Шпонка встала плотно. Механизм работает уже больше двух лет без нареканий. Это к вопросу о том, что иногда нужно отходить от каталогов и думать о применении.

Вот здесь и видна разница между просто производителем резинотехнических изделий и тем, кто занимается разработкой. На сайте cjcrubber.ru у ООО Юнчжоу Ялидэ Технолоджи видно, что они фокусируются на синтезе материалов под задачи. Для инженера это важный сигнал — значит, можно обсудить нестандартную твердость, коэффициент трения, цветостойкость, а не просто выбрать из трех типоразмеров в каталоге. Для ответственного узла, каким является приводное колесо, такая возможность — большое преимущество.

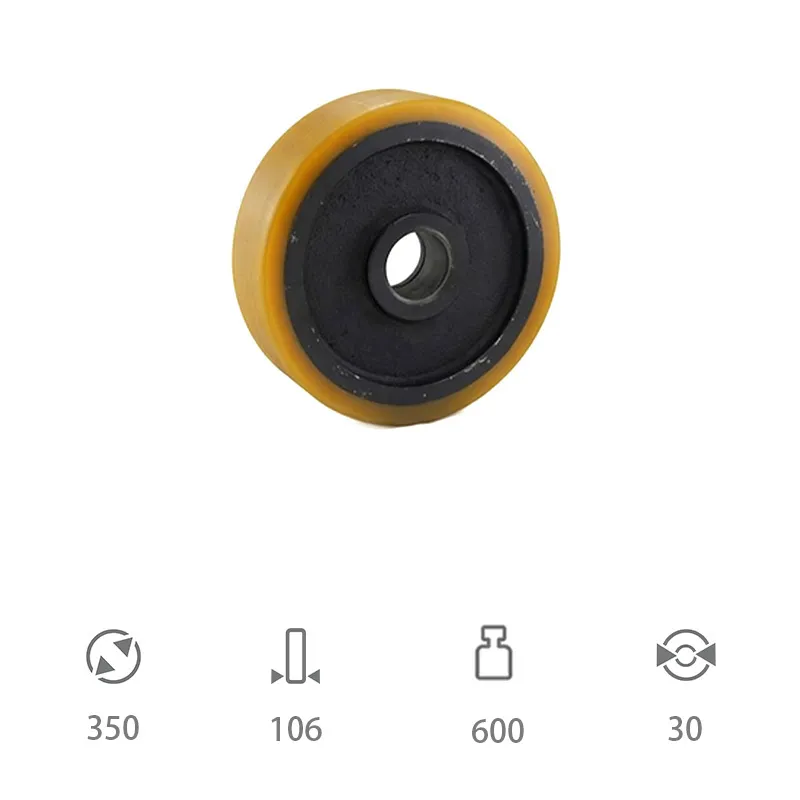

Так что, возвращаясь к началу. Приводное колесо со шпоночным пазом — это не ?просто деталь?. Это узел, где сходятся материаловедение, точная механика и практический опыт монтажа. Ошибка в любом из этих аспектов ведет к отказу. Самое важное, что усвоил за годы работы:

Во-первых, никогда не выбирать материал колеса в отрыве от реальных условий работы (нагрузка, среда, температура). Полиуретан от ООО Юнчжоу Ялидэ Технолоджи — хороший пример направления, но и его нужно правильно выбрать по марке.

Во-вторых, требовать от поставщика информацию не только о размерах, но и о допусках на паз и методике его контроля. Особенно для литых полимерных изделий.

В-третьих, всегда учитывать сценарий монтажа и возможную необходимость в комбинированном креплении, если нагрузки ударные или реверсивные.

И главное — не бояться обсуждать кастомизацию. Часто именно небольшое отклонение от ?стандарта? в материале или геометрии того самого шпоночного паза решает проблему надежности всей конструкции. А это, в конечном счете, экономит время, деньги и нервы всем.