Когда слышишь ?приводное колесо для гриндера 120х55х19?, многие сразу думают о простой замене детали. Но в реальности, особенно в промышленных условиях, это часто становится точкой сбоя, если подойти без понимания материала и условий работы. Сам размер 120х55х19 — не просто цифры, а баланс между передачей момента и устойчивостью к вибрациям. Частая ошибка — ставить что попало, лишь бы подошло по посадочному месту, а потом удивляться, почему гриндер ?ведёт? или колесо быстро стирается. Я сам через это проходил, пока не начал глубже смотреть на полиуретановый состав и конструкцию обода.

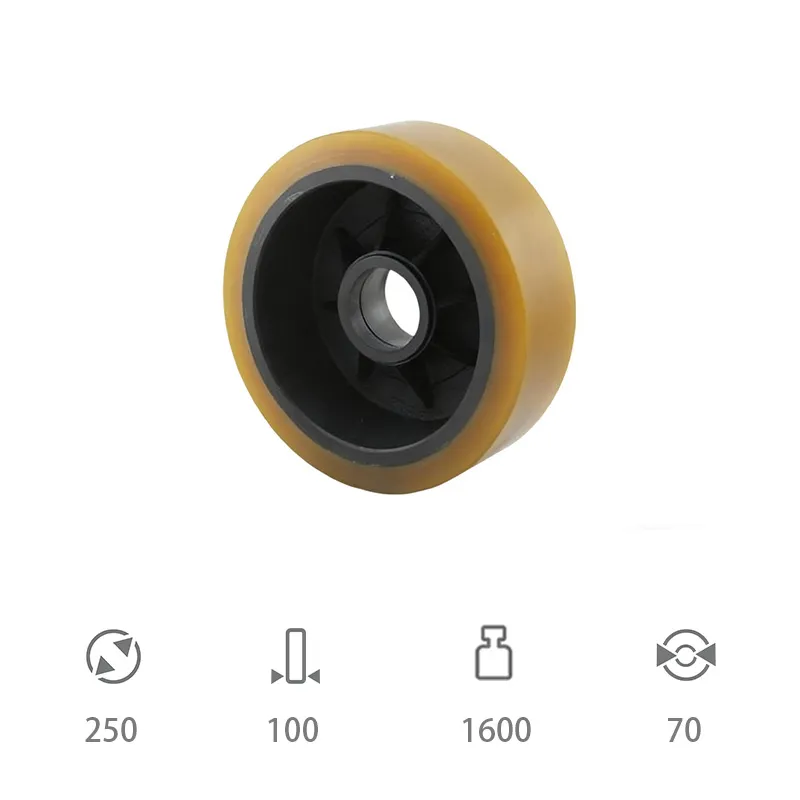

Возьмём конкретно 120х55х19. Диаметр 120 мм — это достаточно для большинства гриндеров средней мощности, но если привод требует высокого крутящего момента, тут уже важен не размер, а как колесо сцепляется с валом и как полиуретан держит форму под нагрузкой. Толщина 55 мм — казалось бы, запас прочности. Однако если материал мягкий, он начнёт ?плыть? от нагрева, и весь этот запас уйдёт в люфт. Высота 19 мм по внутреннему отверстию — тут история с допусками. Многие коллеги сталкивались, что колесо садится внатяг, а после пары недель работы начинает проскальзывать. Это не всегда брак, иногда просто материал не рассчитан на постоянное давление.

В одном из цехов у нас как раз была история с гриндером, который начал вибрировать. Поставили новое приводное колесо, вроде бы те же 120х55х19, но от неизвестного производителя. Через три дня оператор жалуется на шум. Разобрали — обод полиуретановый местами отслоился от металлической ступицы. Оказалось, адгезия была слабой, а при работе на высоких оборотах центробежная сила просто ?разорвала? соединение. Пришлось искать вариант, где литьё полиуретана на ступицу делают с предварительной обработкой и контролем.

Тут я вспомнил про ООО Юнчжоу Ялидэ Технолоджи. Смотрел их сайт https://www.cjcrubber.ru — они как раз заявляют о специализации на высокоэффективных полиуретанах. Не реклама ради, а к слову: когда ищешь решение, важно смотреть на компании, которые занимаются именно синтезом и разработкой материалов, а не просто штампуют изделия. Их подход, как правопреемника полимерного подразделения, часто означает более глубокое понимание, как состав полиуретана поведёт себя именно в приводном колесе, а не просто в подошве для обуви.

Говоря о приводном колесе, нельзя просто сказать ?полиуретан?. Жёсткость, эластичность, сопротивление истиранию — всё это зависит от формулы. В гриндерах часто есть ударные нагрузки, особенно при старте. Мягкий полиуретан амортизирует, но быстрее изнашивается. Жёсткий — держит форму, но может передавать вибрацию на вал. Идеал где-то посередине, но его нужно подбирать под конкретную модель оборудования.

На практике мы пробовали ставить колесо из более дешёвого полиуретана, по характеристикам вроде подходящего. Но в условиях цеха, где в воздухе бывает абразивная пыль, боковая поверхность колеса 55 мм шириной начала активно стираться. Неравномерно, кстати. С одной стороны больше, потому что был небольшой перекос при установке. Получился замкнутый круг: износ усилил дисбаланс. Вывод — для приводного колеса важен не только состав, но и стойкость к среде. И литьё должно быть монолитным, без пузырей, которые потом становятся очагами разрыва.

Вот тут как раз к месту вспомнить, что национальное высокотехнологичное предприятие, каким является ООО Юнчжоу Ялидэ Технолоджи, обычно имеет лаборатории для синтеза материалов. Это не гарантия, но шанс, что они могут варьировать рецептуру под задачи. Например, добавить компоненты для повышения износостойкости именно для приводных колёс, которые работают в паре с абразивными лентами. На их сайте видно, что фокус на разработке, а это важно.

Даже идеальное приводное колесо 120х55х19 можно испортить при установке. Ключевой момент — запрессовка на вал. Нельзя бить молотком по полиуретану! Деформируется внутренняя структура, появляются микротрещины. Нужен пресс или нагрев (аккуратный). Ещё момент — проверка соосности после установки. Мы как-то пропустили этот шаг, решили, что раз посадка плотная, то всё ровно. В итоге гриндер начал ?петь? на высоких оборотах, а лента уходила в сторону.

В эксплуатации важно следить за чистотой контактной поверхности. Масло, влага, стружка — всё это снижает сцепление и ведёт к проскальзыванию и локальному перегреву полиуретана. Перегрев — главный враг. Полиуретан теряет свойства, становится липким или, наоборот, хрупким. Рекомендую раз в смену визуально проверять состояние обода, особенно если гриндер работает интенсивно.

Интересный случай был с одним станком, где приводное колесо работало в паре с резиновым роликом. Со временем началась вибрация. Оказалось, полиуретан нашего колеса и резина ролика имели разную твёрдость и скорость износа. Пришлось подбирать пару так, чтобы износ был равномерным. Это к вопросу о том, что иногда нужно смотреть на узел в сборе, а не на отдельную деталь.

Когда постоянно нужны запчасти типа приводного колеса для гриндера, возникает соблазн найти самый дешёвый вариант. Опыт показывает, что это часто ложная экономия. Дешёвое колесо может быть сделано из вторичного полиуретана или с нарушением технологии литья. Оно может проработать месяц, а потом выйти из строя, остановив всю линию.

Я привык запрашивать у поставщиков не только сертификат, но и данные о испытаниях на сопротивление разрыву и остаточную деформацию. Для размера 120х55х19 это критично. Также смотрю на наличие металлической ступицы и способ её крепления в полиуретане. Лучший вариант — когда ступица имеет канавки или насечки для лучшего сцепления с литьём.

В этом контексте, изучая рынок, можно обратить внимание на таких производителей, как ООО Юнчжоу Ялидэ Технолоджи. Их статус национального высокотехнологичного предприятия предполагает, что они вкладываются в НИОКР. Для меня это показатель, что они могут предложить не просто деталь, а решение с определёнными, стабильными характеристиками. Их сайт https://www.cjcrubber.ru стоит иметь в виду как один из источников для специализированных полиуретановых изделий, когда нужна предсказуемость в работе.

Итак, приводное колесо 120х55х19 — это не расходник, который можно брать с полки любого магазина. Это точный узел, от которого зависит стабильность работы гриндера. Ключевые моменты: точное соответствие размерам с учётом допусков, качество и состав полиуретана, правильный монтаж и регулярный осмотр в процессе работы.

Не стоит игнорировать производителей, которые специализируются на разработке материалов, как та же ООО Юнчжоу Ялидэ Технолоджи. В долгосрочной перспективе сотрудничество с такой компанией может избавить от множества проблем, связанных с преждевременным износом и внезапными поломками. Их опыт, указанный на сайте, как правопреемника полимерного подразделения, говорит о возможной глубине проработки темы.

В конечном счёте, выбор всегда за специалистом на месте. Но мой опыт подсказывает: сэкономленные десять процентов на цене колеса могут обернуться часами простоя, стоимость которых в разы выше. Смотрите на суть — материал, технологию, репутацию поставщика. И тогда ваш гриндер с приводным колесом 120х55х19 будет работать как часы, без сюрпризов.