Когда слышишь ?полиуретановые колеса 100 мм?, первое, что приходит в голову — стандартный размер для тележек или какого-то оборудования. Но вот в чем загвоздка: многие, особенно те, кто закупает оптом или для проектов, думают, что главное — это диаметр. Берут 100 мм, потому что так написано в спецификации, и все. А потом удивляются, почему колесо быстро изнашивается на бетоне с мелкими абразивными частицами или почему оно ?дубеет? на морозе в неотапливаемом складе. Сам через это проходил, когда лет семь назад заказывал партию для складских гидравлических тележек. Пришли колеса, вроде бы все по ТУ, а через три месяца начали крошиться по краям. Оказалось, плотность полиуретана была низкой, для легких нагрузок сгодилось бы, но не для постоянной работы с полуторатонными паллетами. С тех пор к этим ?100 мм? отношусь с большим вниманием.

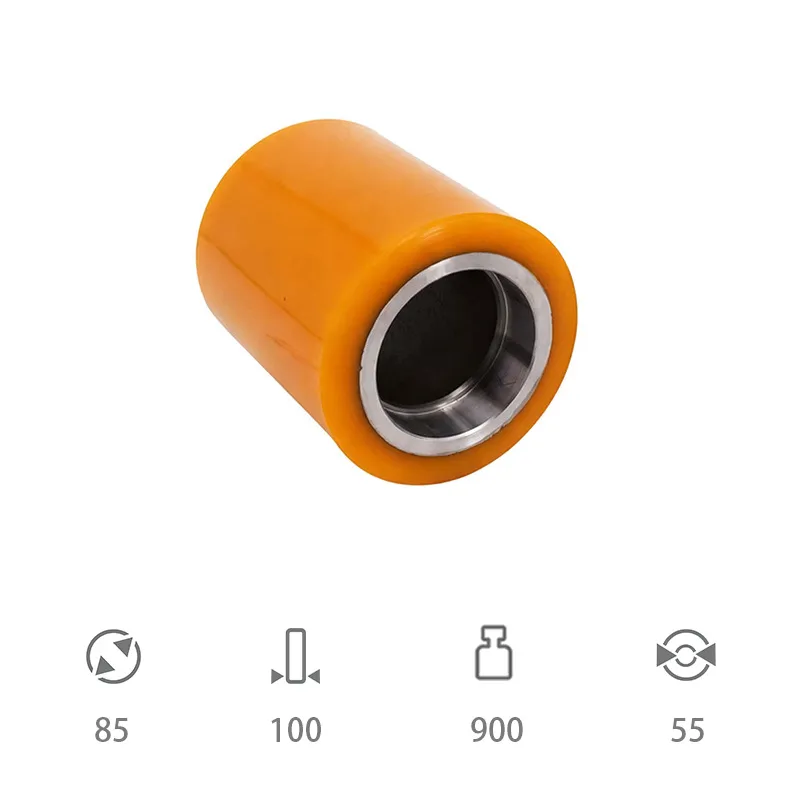

Диаметр 100 мм — это, конечно, важный параметр для расчета скорости перемещения и высоты подъема оборудования. Но если копнуть глубже, то для инженера или технолога ключевыми становятся совсем другие вещи. Например, твердость по Шору. Видел, как некоторые производители, особенно из сегмента эконом, указывают просто ?полиуретан?, не уточняя шор. А разница между 85А и 95А — это как между резиной для роликов и для пресса. Для внутренних работ на гладком полу, скажем, в фармацевтическом цеху, можно брать помягче — 85А-90А, будет тихо и не оставит следов. А для наружных площадок с неровностями или в цехах с металлической стружкой нужен уже 95А и выше, иначе колесо просто ?съедят?. Тут как раз и вспоминаешь про компании, которые специализируются именно на синтезе материалов, а не просто отливают что попало. Натыкался на сайт ООО Юнчжоу Ялидэ Технолоджи (cjcrubber.ru), они позиционируют себя как разработчики высокоэффективных полиуретанов. В их случае, наверное, могут подобрать состав под конкретную нагрузку и среду, что для ответственных применений критично.

Еще один момент — конструкция ступицы. Литые из алюминия, стальные с запрессованными подшипниками, со сквозным отверстием под ось — вариантов масса. Для тех же 100-миллиметровых колес неправильный выбор ступицы приводит к люфту и быстрому разрушению подшипника. Был у меня опыт с колесами для мобильных стеллажей. Заказали с алюминиевой ступицей, чтобы легче было, но не учли ударные нагрузки при наезде на порожек. Ступица погнулась, колесо заклинило. Пришлось переделывать на сталь, хотя вес и увеличился. Поэтому теперь всегда смотрю на описание применения от производителя. Если компания, как та же ООО Юнчжоу Ялидэ Технолоджи, ведет речь о разработке и синтезе, есть шанс, что они дают более точные рекомендации по применению, а не просто продают ?колесики?.

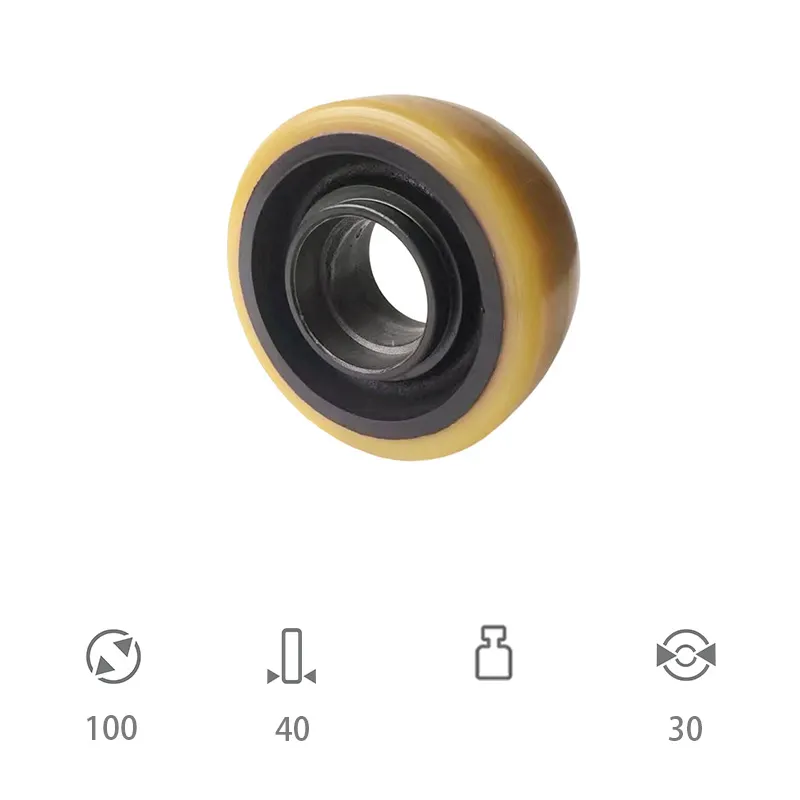

И конечно, цвет. Казалось бы, мелочь. Но темный полиуретан (чаще черный) и светлый (желтоватый, бежевый) — это часто индикатор сырья и добавок. Светлые обычно на основе простых полиэфиров, более устойчивы к гидролизу (влаге), но могут хуже переносить масла. Темные — на полиэфирах или поликапролактонах, с добавками, повышающими износостойкость. Для пищевого производства, например, могут требоваться колеса определенного цвета по стандартам чистоты. Видел как-то на одном производстве колеса 100 мм ярко-зеленого цвета — так технолог специально заказывал, чтобы визуально отличать тележки для разных зон. Деталь, но важная.

В практике часто сталкиваешься с ситуациями, когда стандартный размер не работает. Один из самых показательных случаев — это переход с резиновых колес на полиуретановые того же диаметра. Люди думают: ?А, 100 мм на 100 мм, поменяем — и тише будет?. Но не учитывают, что полиуретан, особенно высокой твердости, менее эластичен. Если на резиновом колесе тележка плавно переезжала стык между плитами в 5 мм, то жесткое полиуретановое колесо 100 мм будет каждый раз ударяться об этот стык. Со временем это приводит не только к дискомфорту оператора, но и к усталостным трещинам в материале колеса и даже к повреждениям рамы тележки. Пришлось объяснять заказчику, что иногда лучше увеличить диаметр до 125 мм, чтобы сохранился клиренс и плавность хода, даже если это потребует переделки кронштейнов.

Или обратная история — когда 100 мм оказываются избыточными. Был проект по оснащению передвижных измерительных комплексов. Там важна была точность установки и минимальный люфт. Поставили сначала стандартные полиуретановые колеса 100 мм с подшипниками. Оказалось, что даже микроскопический прогиб полимера под весом установки влиял на точность. Решение нашли нестандартное: заказали колеса того же диаметра, но из полиуретана с очень высокой твердостью (порядка 98-100А) и с особо точной, безлюфтовой ступицей на игольчатых подшипниках. Это уже была штучная работа, не массовый рынок. Думаю, именно для таких задач и важны производители с фокусом на разработку, как указано в описании ООО Юнчжоу Ялидэ Технолоджи — ?национальное высокотехнологичное предприятие, специализирующееся на разработке, синтезе и производстве?. Потому что массовый поставщик, скорее всего, отказался бы от такого мелкого, но сложного заказа.

Еще один частый промах — игнорирование температуры. Заказали как-то партию колес 100 мм для цеха, где зимой температура опускается до +5°C. Вроде бы не мороз. Но полиуретан на основе некоторых простых полиэфиров при таких температурах теряет эластичность, становится ?дубовым?. Тележки ездят громко, передают все вибрации. А если еще и ударить колесом о препятствие — может отколоться кусок. Пришлось разбираться в химическом составе предлагаемого полиуретана. Сейчас при запросе всегда уточняю температурный диапазон эксплуатации. Хороший признак, когда производитель сразу указывает эти данные или готов их предоставить, как это, вероятно, делает компания, наследующая опыт полимерного подразделения. Это говорит о системном подходе.

Расскажу про один конкретный проект, который хорошо иллюстрирует важность комплексного подхода к выбору даже таких, казалось бы, простых компонентов. Нужно было оснастить парк ручных гидравлических штабелеров для работы в новом логистическом центре. Пол — полированный бетон с упрочненным верхним слоем. Нагрузка на колесо — до 400 кг в статике, в динамике меньше. Стандарт — полиуретановые колеса 100 мм. Сначала рассматривали вариант с максимально твердым полиуретаном (95А) для лучшей износостойкости. Но расчеты и пара тестов показали потенциальную проблему: слишком высокое удельное давление на пол при такой твердости и относительно небольшой площади контакта. Был риск повредить дорогое покрытие пола.

Стали искать компромисс. Уменьшили твердость до 90А, чтобы увеличить площадь контакта и снизить давление. Но тогда, теоретически, рос риск более быстрого износа. Тут пригодились данные от потенциальных поставщиков о коэффициенте трения и абразивной износостойкости конкретных марок полиуретана. Выяснилось, что современные составы позволяют при твердости 90А иметь износостойкость почти как у более твердых аналогов прошлого поколения. Это как раз область, где важны исследования и синтез, чем, судя по описанию, занимается ООО Юнчжоу Ялидэ Технолоджи, основанная в 2020 году как правопреемник полимерного подразделения. Важно было не просто купить колеса, а получить материал с определенными, сбалансированными свойствами.

В итоге остановились на колесах 100 мм с полиуретаном твердостью 90А, но с добавкой, повышающей сопротивление истиранию, и со ступицей на двухрядных шарикоподшипниках для плавного хода. Колеса отработали уже больше двух лет, износ минимальный, полы целы. Этот опыт лишний раз подтвердил, что выбор полиуретановых колес — это не про каталог и галочку, а про понимание физики процесса и свойств материала. И хорошо, когда есть поставщики, которые мыслят такими же категориями, а не просто торгуют метрическим сортаментом.

Сейчас все чаще вижу запросы на полиуретановые колеса 100 мм для нестандартных применений. Робототехника, автоматизированные тележки (AGV), медицинское оборудование. Тут требования выходят далеко за рамки ?катить и не шуметь?. Нужна точность хода, электропроводность (для отвода статики в электронной промышленности), химическая стойкость к конкретным реагентам или полная нетоксичность и отсутствие выделений для чистых комнат. Диаметр 100 мм часто остается из-за конструктивных ограничений, а вот наполнение — материал колеса — становится кастомным.

Для таких задач, очевидно, нужен производитель с сильной лабораторной и исследовательской базой. Недостаточно иметь литьевые формы на 100 мм. Нужно уметь модифицировать полиуретановую смолу, подбирать цепочки полиолов и изоцианатов, добавлять специальные наполнители. В этом контексте интересно появление на рынке таких игроков, как ООО Юнчжоу Ялидэ Технолоджи. Если они действительно являются национальным высокотехнологичным предприятием с фокусом на разработку, то как раз могут закрывать эти сложные, наукоемкие ниши. Массовый рынок дешевых полиуретановых колес и так переполнен, а вот с сложными техническими задачами — всегда дефицит качественных исполнителей.

Еще один тренд — запрос на полную документацию и прослеживаемость. Особенно для предприятий, работающих по стандартам ISO или в оборонной промышленности. Мало того, что колесо 100 мм должно выдерживать нагрузку, так еще и нужны сертификаты на материал, протоколы испытаний, подтверждение страны происхождения сырья. Это отсекает многих случайных поставщиков. Производитель, который работает как технологическая компания, а не как торговая фирма, здесь в выигрыше. У него должны быть эти процессы выстроены изначально.

Так что, возвращаясь к началу. Полиуретановые колеса 100 мм — это не точка в обсуждении, а скорее отправная. Это как сказать ?автомобиль на четырех колесах?. Да, основа есть, но дальше начинается самое интересное: какой двигатель, какая подвеска, для каких дорог. В нашем случае — какая формула полиуретана, какая конструкция, для какой нагрузки и среды. Опыт, часто горький, учит задавать десятки уточняющих вопросов перед заказом и не доверять голым спецификациям.

Смотрю сейчас на рынок и вижу разделение. С одной стороны — море универсальных, усредненных решений. С другой — островки компаний, которые пытаются делать сложные, tailored решения. К последним, судя по открытым данным, может относиться и ООО Юнчжоу Ялидэ Технолоджи. Их сайт cjcrubber.ru и заявление о специализации на разработке и синтезе — это как раз попытка позиционировать себя во второй категории. Для инженера или закупщика, который устал от проблем с некачественными полиуретановыми колесами, появление такого игрока — это возможность. Возможность не просто купить деталь, а решить техническую задачу. А это, в конечном счете, и есть настоящая работа.

Главное — не останавливаться на диаметре. Сто миллиметров — это просто число. Настоящая история начинается, когда ты начинаешь разбираться в том, что внутри этих ста миллиметров. И иногда эта история оказывается гораздо сложнее и интереснее, чем кажется на первый взгляд.