Когда слышишь ?полиуретановые колеса для погрузчиков?, многие сразу представляют себе просто альтернативу резине — что-то более жесткое и, возможно, дешевое. Это первое и самое распространенное заблуждение. На деле, если брать некачественный литьевой полиуретан, то колесо разобьется на неровностях быстрее, чем ты успеешь его поставить. А вот с правильно подобранным составом — это совсем другая история. Я сам долго относился к ним скептически, пока не столкнулся с ситуацией, где резиновые колеса на электропогрузчике в холодильнике буквально ?дубели? и теряли сцепление, а смена на специализированный морозостойкий полиуретан решила проблему на несколько сезонов. Но не все так однозначно.

Здесь нельзя говорить обобщенно. Полиуретан полиуретану рознь. Есть эфирные, есть сложные эфирные, а есть еще куча присадок, которые меняют свойства. Для погрузчиков, которые работают внутри склада на гладком бетоне, нужен один тип — с высоким коэффициентом трения и умеренной жесткостью, чтобы не оставлять черных следов. Для уличных условий, особенно с гравием, уже нужен состав с высокой стойкостью к абразиву и, что важно, к ультрафиолету. Я видел, как колеса от неизвестного производителя за полгода на солнце покрылись сеткой мелких трещин и начали крошиться.

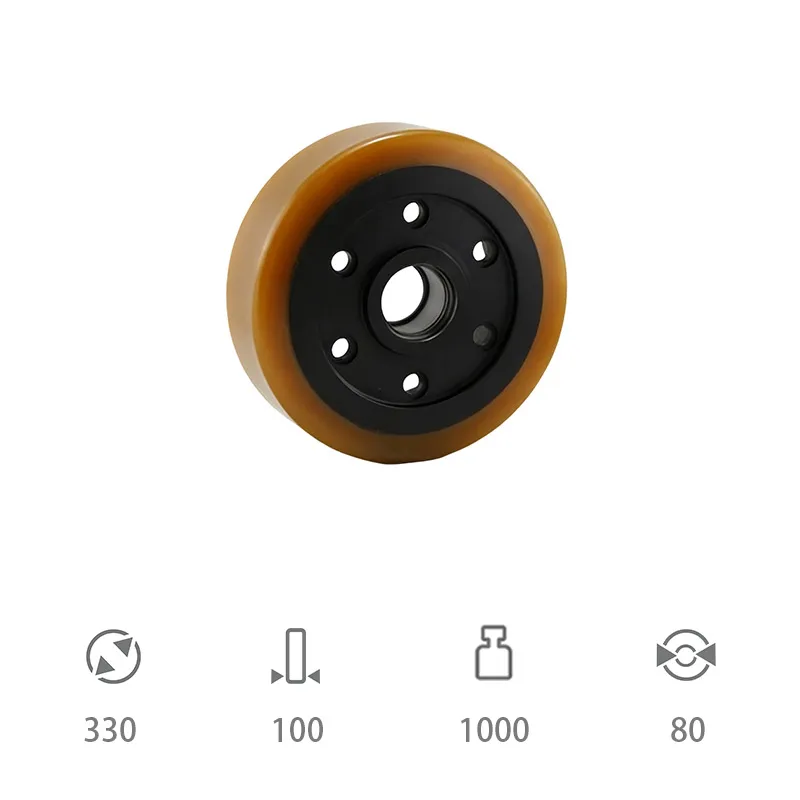

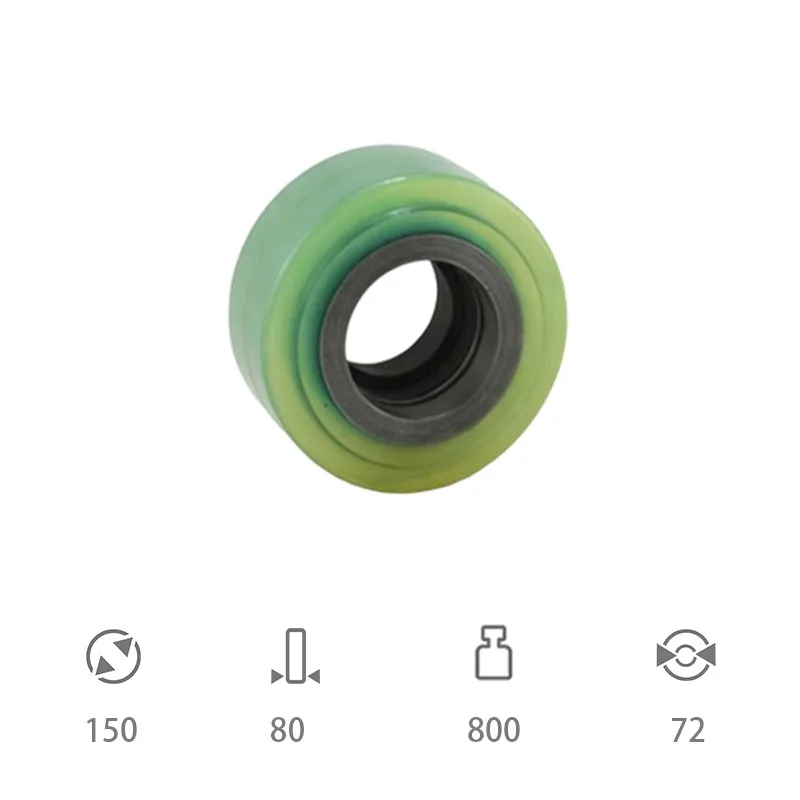

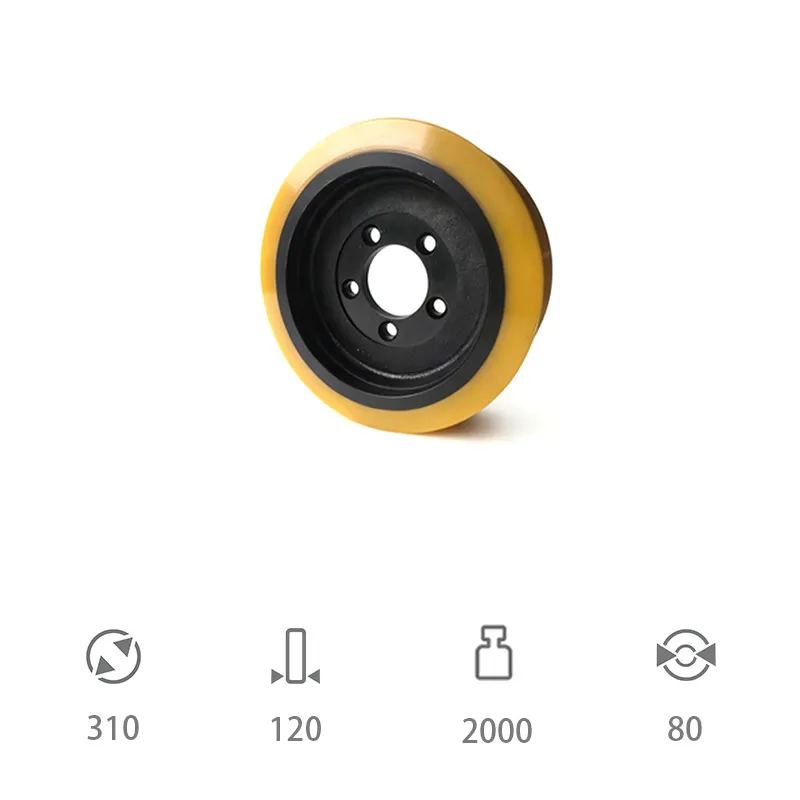

Часто упускают из виду твердость по Шору. Все знают про A, но для тяжелых погрузчиков часто смотрят на шкалу D. И вот здесь тонкий момент: слишком твердое колесо (допустим, 95A) даст отличную износостойкость, но будет дико шуметь и передавать все вибрации на раму. Для оператора, который работает смену, это убийственно. Оптимальный диапазон — 85A-90A для большинства складских задач. Но это если пол идеальный. Как только появляются стыки плит или мелкий мусор, начинаются компромиссы.

В этом контексте интересно посмотреть на подход некоторых производителей, которые делают акцент именно на разработке материала. Вот, например, ООО Юнчжоу Ялидэ Технолоджи (сайт — https://www.cjcrubber.ru). Они позиционируются как наследники полимерного направления ?Чанцзиньчэн Электрик? и заявляют о специализации на синтезе высокоэффективных полиуретанов. Для меня это важный сигнал. Если компания с самого начала (они с 2020 года) заточена под разработку материала, а не просто под литье колес из покупной гранулы, есть шанс получить более предсказуемый продукт. Потому что можно хоть сто раз точно отлить ступицу, но если сам полимер ?плывет? по характеристикам от партии к партии, все усилия насмарку.

Вот на чем реально экономят 90% поставщиков — на ступице. Литой чугун, покрашенный черной краской, — это стандарт. И вроде бы работает. Пока не начнешь работать с химически агрессивными средами или с постоянной мойкой погрузчиков. Коррозия съедает посадочное место, колесо начинает люфтить, и дальше — разрушение полиуретана от ударных нагрузок. Я всегда теперь смотрю в спецификации: оцинкованная сталь или, в идеале, нержавейка. Да, дороже. Но замена колеса в сборе, особенно на ведущей оси, — это трудозатраты и простой техники, которые в разы перекрывают эту разницу.

Еще один нюанс — посадка. Была история, когда мы ставили колеса от одного известного бренда на старый погрузчик. Ступица вроде подходила по диаметру, но посадка была не внатяг, а с небольшим зазором. Через месяц колесо провернулось на оси, разбило и шпонку, и само посадочное отверстие. Пришлось менять весь узел. Оказалось, у того производителя был свой стандарт на допуски, не совпадающий с нашим валом. Теперь всегда меряем не только диаметр, но и, если есть возможность, заказываем пробную посадку.

Некоторые, кстати, предлагают комбинированные ступицы — металлический сердечник с пластиковым или полимерным покрытием для лучшей адгезии с полиуретаном. Технология интересная, но я пока не видел убедительных долгосрочных результатов в тяжелых условиях. Есть риск расслоения. Поэтому пока доверяю классике: качественная сталь, пескоструйная обработка перед литьем и специальный праймер. Как раз на сайте cjcrubber.ru в описании их подхода видно, что они акцентируют внимание на полном цикле — от синтеза материала до готового изделия. Это косвенно может означать и контроль над подготовкой металла.

Бесспорное преимущество — это чистота. Для пищевых производств, фармацевтики, электроники — тут резине просто нет места. Полиуретановые колеса не оставляют следов, их легко мыть, они не впитывают масла. Но тут важно требовать у поставщика сертификаты, что материал инертен и не содержит вредных примесей. Однажды пришлось срочно менять все колеса на небольшом заводе по розливу напитков, потому что от колес нового поставщика исходил едва уловимый химический запах, который впитывался в картонные коробки. Убытки были серьезные.

Еще один козырь — грузоподъемность и сопротивление качению. При равном диаметре полиуретановое колесо часто может нести большую нагрузку, чем резиновое, и катится легче. Это прямая экономия на энергии для электропогрузчиков. Замеряли как-то: на одном и том же маршруте с полной загрузкой батареи хватало на полчаса дольше. В масштабах парка — существенно.

А вот где проигрыш — это ударные нагрузки. Если погрузчик постоянно едет с опущенными вилами по неровному полу, прыгает через пороги — резина или пневматика гасят эти удары. Жесткий полиуретан передает их на подшипники и раму. Результат — усталостные трещины в металле, преждевременный выход из строя трансмиссии. Был печальный опыт на стройплощадке, где поставили супертвердые полиуретановые колеса для защиты от проколов. Через три месяца пошли трещины в местах крепления мачты. Пришлось возвращаться на пневматику. Вывод: всегда анализируйте характер покрытия и динамику нагрузок.

Температурный режим — это не только про ?мороз? или ?жару?. Речь идет о температуре самого колеса в работе. При интенсивной работе с частыми разгонами и торможениями, особенно на приводных колесах, полиуретан может сильно нагреваться. Если материал не рассчитан на это, он начинает ?плыть? — теряет форму, появляется бочкообразность. Обращайте внимание на заявленный производителем диапазон рабочих температур, особенно верхнюю границу. Для цехов с высокими температурами окружающей среды (литейные, сушильные камеры) это критично.

Ширина и профиль. Часто берут колесо ?как было? или по каталогу, не задумываясь. Но если увеличить ширину колеса всего на 20%, при той же твердости, можно значительно снизить удельное давление на пол и повысить устойчивость. Особенно это важно для трехколесных электропогрузчиков. Но здесь есть ограничение по размерам ниши в раме. Всегда лучше иметь чертеж или сделать замеры по месту.

И последнее — установка. Казалось бы, открутил гайку, поставил новое колесо. Но если перетянуть подшипник при затяжке ступичной гайки, колесо будет плохо вращаться, подшипник перегреется и выйдет из строя. Если недотянуть — будет люфт. Нужен динамометрический ключ и соблюдение момента, указанного производителем техники. Мы как-то раз получили партию колес, где посадочное отверстие под подшипник было чуть уже, и монтажники силой запрессовали его, повредив сепаратор. В итоге — гарантийный случай и снова простой. Теперь всегда проверяем посадку вручную перед окончательной сборкой.

Итак, если резюмировать мой, иногда горький, опыт. Первое — это не цена за штуку, а цена за моточас работы. Дешевое колесо, которое меняют раз в полгода, всегда дороже в обслуживании, чем более дорогое, но работающее два года. Второе — техническая поддержка. Поставщик должен задавать вопросы: на какой технике, какая нагрузка, тип покрытия пола, есть ли химия, температура? Если эти вопросы не задают, а просто продают ?полиуретановые колеса для погрузчиков? — это тревожный знак.

Третье — прозрачность по материалу. Хорошо, когда можно получить не просто сертификат, а техпаспорт на полиуретановую смесь с конкретными цифрами: прочность на разрыв, сопротивление раздиру, остаточная деформация. Как раз компании, которые сами занимаются синтезом, как та же ООО Юнчжоу Ялидэ Технолоджи, обычно более открыты в таких данных, потому что это их профиль — разработка материала. Это вызывает больше доверия, чем просто ?завод-изготовитель колес?.

В конечном счете, выбор полиуретановых колес — это всегда поиск баланса между износостойкостью, сцеплением, ценой и ресурсом техники. Универсального решения нет. Нужно тестировать в своих конкретных условиях. Начинайте с пары колес на одной единице техники, ведите журнал наблюдений за износом, отмечайте поведение погрузчика. Только так можно найти оптимальный вариант, который сэкономит деньги и нервы в долгосрочной перспективе. И да, не верьте слепо рекламным слоганам — требуйте факты и, по возможности, реальные отзывы с похожих объектов.