Когда слышишь 'полиуретановое колесо для горного оборудования', многие сразу думают о просто замене резины на что-то более износостойкое. Но тут вся соль не в самом материале, а в том, как он работает в конкретных условиях — под нагрузкой, с абразивом, при низких температурах или в химически агрессивной среде. Частая ошибка — брать просто 'полиуретан', не вникая в состав и конструкцию колеса. Сам видел, как на одном из разрезов поставили колеса с высокой твёрдостью по Шору, а они в -35°С потрескались за две недели. Оказалось, формула не была рассчитана на мороз, хотя продавец уверял в универсальности.

В горной технике, особенно в условиях карьеров или подземных выработок, классические стальные колёса создают чудовищную вибрацию и шум, плюс быстро изнашивают рельсы или грунтовые пути. Резина мягче, но её 'съедает' абразив — щебень, рудная мелочь. Полиуретановое колесо здесь — компромисс, но удачный, если правильно подобран. Его упругость гасит удары, снижая нагрузку на раму тележки или вагонетки, а износостойкость к истиранию в разы выше, чем у большинства марок резины. Но и тут есть нюанс: полиуретан полиуретану рознь. Например, эфирные типы плохо переносят влажную среду и гидролиз, а эфирные — более устойчивы, но могут 'дубеть' на холоде.

Вспоминается случай на обогатительной фабрике, где вагонетки для перемещения концентрата постоянно стояли в лужах с остаточной влагой. Колеса из стандартного полиуретана начали расслаиваться через полгода. Поменяли на вариант с добавками, устойчивыми к гидролизу, — отслужили уже больше трёх лет, и износ минимальный. Это к вопросу о том, что нужно смотреть не на название материала, а на его химическую стойкость под конкретные условия эксплуатации.

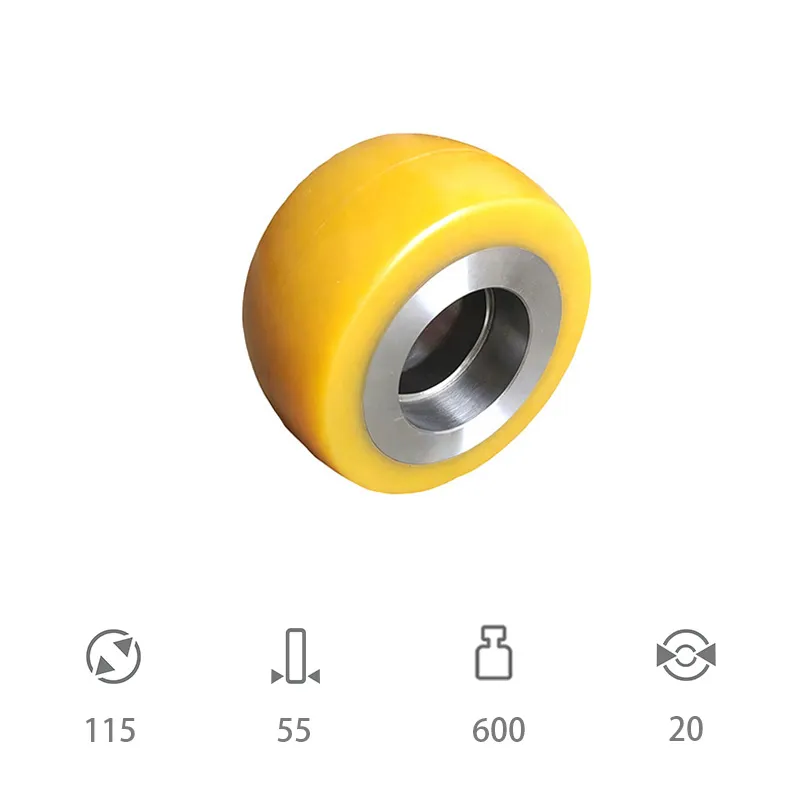

Ещё один момент — конструкция колеса. Часто его делают цельнолитым, но для тяжелонагруженных тележек лучше вариант с металлической ступицей, залитой полиуретаном. Так и сцепление с осью надёжнее, и сам полимер работает в основном на сжатие и истирание, а не на кручение. Но и тут бывают осечки: если технология заливки не соблюдена, между металлом и полиуретаном образуются пустоты, и под нагрузкой колесо просто разваливается. Видел такое на колёсах для рудничных локомотивов — брак был в некачественной подготовке поверхности металла перед заливкой.

Все привыкли смотреть на твёрдость по Шору, скажем, 90A или 95A. Это важно, но не менее критичны прочность на разрыв и относительное удлинение. Колесо с высокой твёрдостью, но низкой эластичностью будет крошиться при ударных нагрузках. Для горного оборудования, где часто встречаются неровности рельсового пути или попадание крупных кусков породы, нужен материал с хорошим сочетанием этих свойств. Иногда лучше взять твёрдость чуть ниже, но с более высоким запасом прочности.

Температурный диапазон — отдельная история. Если для закрытого рудника с плюсовой температурой годится стандарт, то для карьеров в Сибири или на Крайнем Севере нужны специальные низкотемпературные полиуретаны. Они сохраняют эластичность при -50°С и ниже. Но и у них есть предел: при постоянном контакте с нагретыми поверхностями (например, рядом с двигателями) они могут 'поплыть'. Поэтому для каждого применения нужен свой рецепт.

Нельзя забывать и о нагрузке. Динамическая грузоподъёмность колеса — это не просто цифра из каталога. Она должна учитывать не только вес груза, но и скорость перемещения, частоту циклов, характер дороги. Для тележки, которая двигается со скоростью 2 км/ч по ровным рельсам, и для той, что ездит на 10 км/ч по балласту с перепадами, расчёт будет разным. Часто производители дают усреднённые данные, и это ловушка. Лучше всегда запрашивать расчёт под свою конкретную модель техники.

На рынке много предложений, но не все понимают специфику горной отрасли. Вот, например, ООО Юнчжоу Ялидэ Технолоджи (сайт — https://www.cjcrubber.ru) — они позиционируются как предприятие, вышедшее из полимерного подразделения компании ?Чанцзиньчэн Электрик?, и специализируются именно на разработке и синтезе полиуретановых материалов. Это важно, потому что означает контроль над химической формулой, а не просто перепродажа готовых изделий. В их случае можно обсуждать модификацию состава под конкретную задачу, что для горного оборудования часто необходимо.

Из их практики знаю, что они делают акцент на высокоэффективные полиуретаны, которые проходят испытания на абразивный износ и ударную вязкость. Это не просто слова — видел их тестовые образцы, которые сравнивали с аналогами. Для того же полиуретанового колеса для горного оборудования они могут предложить разные варианты литья: и под высокие статические нагрузки (для опорных узлов), и под динамические с ударом (для ходовых колёс). Но, повторюсь, универсального 'волшебного' состава нет — всегда нужен диалог с технологами, предоставление условий работы.

Кстати, их подход как национального высокотехнологичного предприятия часто означает, что у них есть своя лаборатория для испытаний. Это большой плюс. Можно прислать им свои старые, изношенные колеса, они проведут анализ износа, определят, какие факторы были главными (истирание, разрыв, химическая эрозия), и предложат материал с улучшенными характеристиками по этим конкретным направлениям. Так работают профессионалы, а не просто продавцы.

Даже самое качественное полиуретановое колесо можно убить неправильной установкой. Самая частая ошибка — затягивание подшипника или втулки с чрезмерным натягом, что создаёт внутренние напряжения в полиуретане. Со временем это приводит к растрескиванию от центра. Нужно чётко следовать моменту затяжки, указанному производителем. Другая проблема — несоосность. Если ось тележки и посадочное место колеса не совпадают, возникает неравномерный износ, колесо начинает 'сходить' с рельса или быстро стачивается с одной стороны.

Эксплуатация в непредназначенных условиях — тоже бич. Например, использование колеса, рассчитанного на сухие помещения, в среде с большим количеством рудной пыли и влаги. Абразивная взвесь действует как наждак, а влага ускоряет износ. Или наоборот — установка колеса с высокой химической стойкостью (дорогого) в абсолютно сухую и чистую среду, где можно было обойтись более простым и дешёвым вариантом. Это вопрос экономики и грамотного техзадания.

Недооценка профилактики. Полиуретан долговечен, но его нужно периодически осматривать: нет ли глубоких порезов, расслоения от металлической ступицы, неравномерного износа. Простая очистка от налипшей грязи и абразива может значительно продлить жизнь. Замену лучше делать не по факту полного разрушения, а при достижении определённой степени износа, чтобы не допустить повреждения других узлов тележки из-за биения или перекоса.

Сейчас идёт работа над полиуретанами с наполнителями — например, микрокерамикой или армирующими волокнами. Это позволяет ещё больше повысить износостойкость без потери эластичности. Но такие материалы сложнее в производстве и дороже. Для горного оборудования, где срок службы напрямую влияет на простой и стоимость владения, такие инвестиции могут быть оправданы, особенно для критичных узлов.

Другое направление — 'умные' колеса, вернее, ступицы с датчиками, которые могут отслеживать нагрузку, температуру и степень износа. Пока это больше концепт для крупных карьерных самосвалов или конвейерных систем, но идея интересная. Представьте, что система сама предупредит о необходимости замены колеса до его выхода из строя, основываясь на реальных данных, а не на графиках ТО.

В целом, рынок полиуретановых колес для горного оборудования движется в сторону большей специализации. Уже недостаточно сказать 'полиуретановое колесо'. Нужно указывать: для ленточных конвейеров, для вагонеток определённой грузоподъёмности, для работы в кислой среде шахтных вод и так далее. И компании, которые, как ООО Юнчжоу Ялидэ Технолоджи, делают ставку на собственную разработку материалов, а не только на производство, здесь имеют преимущество. Они могут быстрее адаптироваться к новым вызовам, предлагая не просто изделие, а инженерное решение под сложную задачу. Главное — не молчать о своих реальных условиях работы, тогда и решение будет близким к оптимальному.