Когда говорят про оптовые поставки полиуретановых колес, многие представляют себе простую схему: нашел завод, заказал контейнер, развез клиентам. На деле же, если влезть в тему, оказывается, что здесь каждая мелочь — от выбора сырья до логистики — это отдельная история с подводными камнями. Сам долгое время думал, что главное — это твердость по Шору, но как же ошибался. Реальность в том, что под одним термином скрывается масса нюансов, которые и определяют, будет ли колесо работать на погрузчике в морозильном цеху или развалится через месяц на асфальте под солнцем.

Начну с основы — с сырья. Раньше мы, как и многие, ориентировались в основном на цену за килограмм. Пока не столкнулись с партией колес, которые вроде бы по паспорту имели нужную твердость 95А, но на практике при ударной нагрузке давали сколы по краю. Оказалось, поставщик сэкономил на одном из компонентов системы, кажется, на цепи удлинителя, что повлияло на ударную вязкость. Теперь всегда уточняем не просто тип полиола и изоцианата, но и происхождение, рецептуру смеси. Вот, например, у ООО Юнчжоу Ялидэ Технолоджи в описании на их сайте https://www.cjcrubber.ru акцент сделан на разработку и синтез материалов. Это важный сигнал. Компания, которая сама занимается синтезом, а не просто закупает готовые гранулы, обычно лучше контролирует эти 'внутренние' параметры, влияющие на конечное поведение колеса под нагрузкой.

Еще один момент — наполнители. Их добавление — это не всегда попытка удешевить продукт, иногда это технологическая необходимость для придания специфических свойств: антистатичности, цветостойкости, повышенного сопротивления истиранию. Но здесь нужен глаз да глаз. Однажды взяли пробную партию 'усиленных' колес для тележек в цех с металлической стружкой. Поставщик клялся, что добавка карбида кремния сделает их практически вечными. По износу — да, показатели были хорошие. Но вибрация от таких колес на бетонном полу была такой, что операторы жаловались на усталость. Пришлось возвращаться к более сбалансированным составам. Баланс между износостойкостью, эластичностью и демпфированием — это и есть искусство.

И да, температура обработки. Казалось бы, это забота производителя. Но когда заказываешь оптом, полезно понимать, на каком оборудовании и с каким температурным режимом работает завод. Недогрев ведет к неполной полимеризации, перегрев — к деструкции цепей. И то, и другое вылезет позже, уже у твоего клиента. Упомянутая компания, как национальное высокотехнологичное предприятие, скорее всего, имеет более продвинутый контроль за этими процессами, что для крупной поставки критически важно.

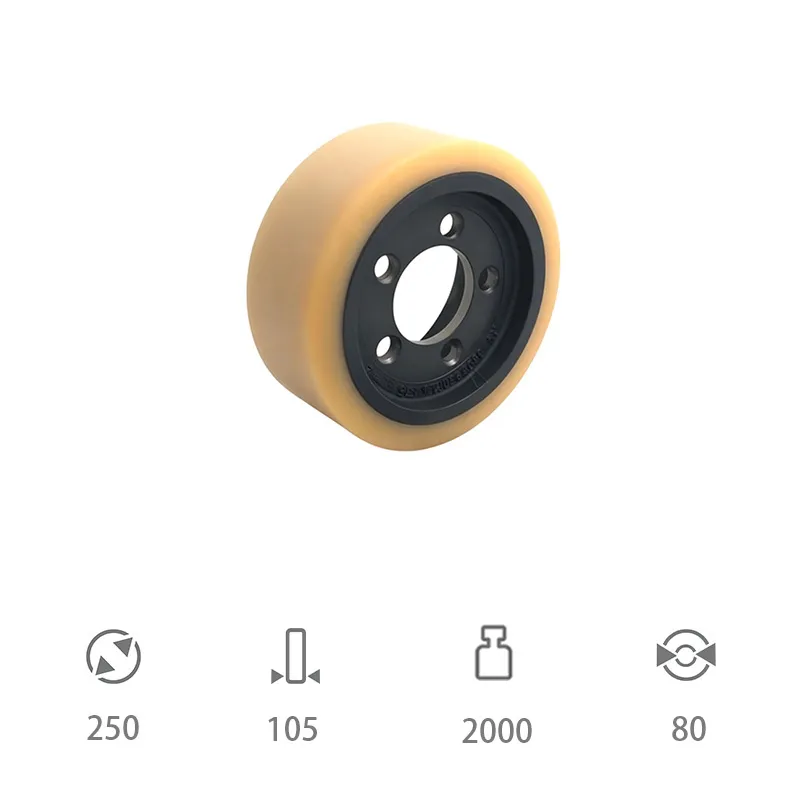

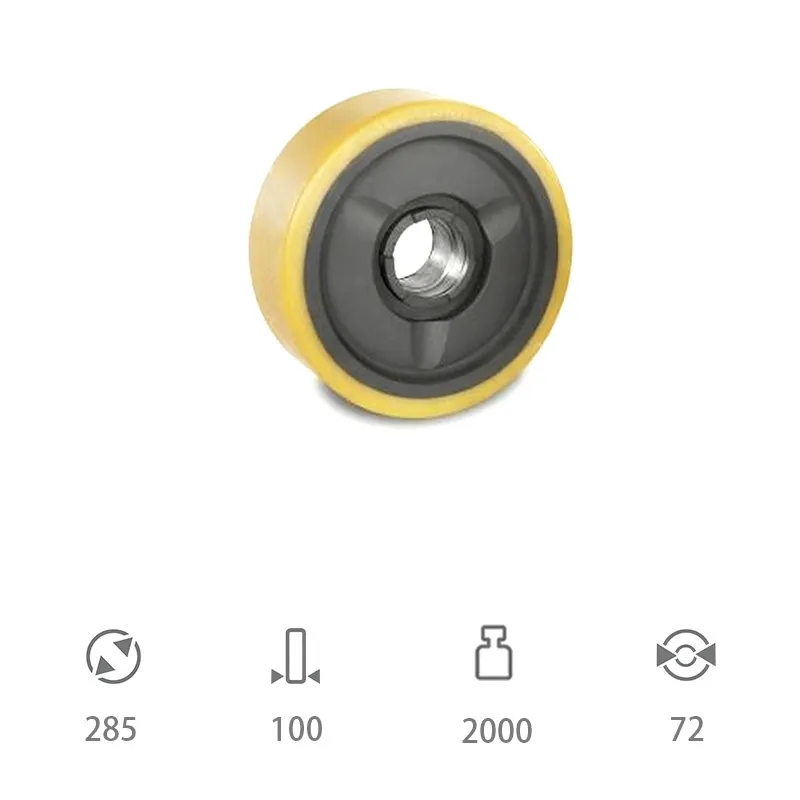

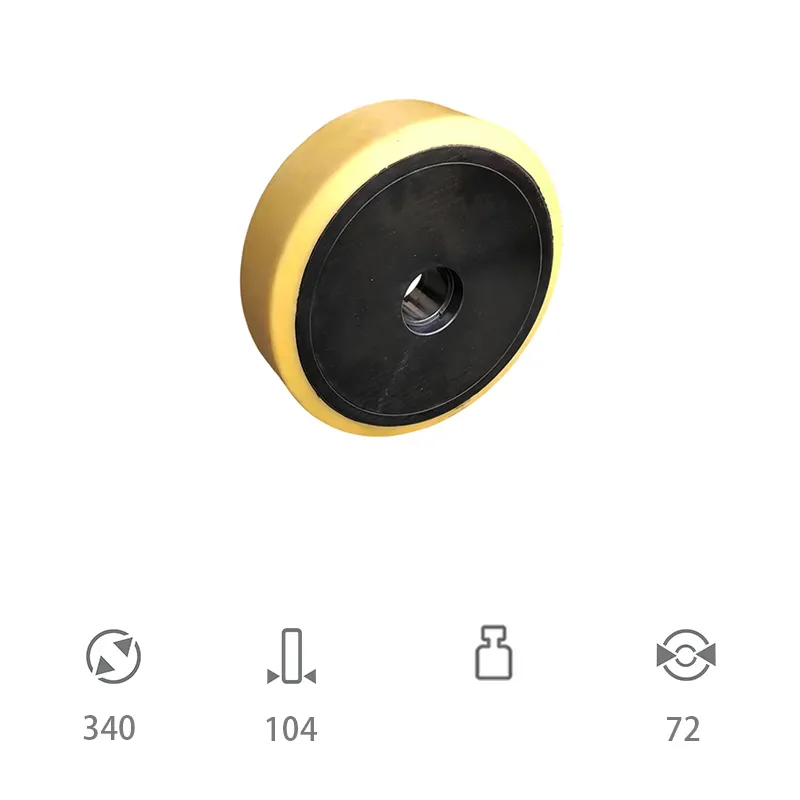

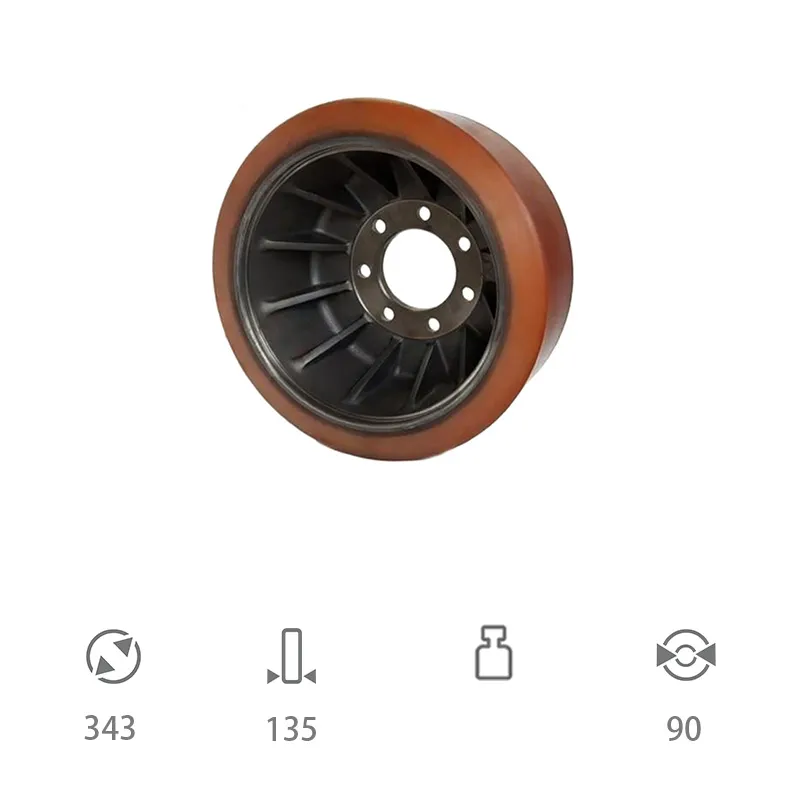

Тут история из личного опыта. Привезли как-то партию колес для ричтраков. Все по стандарту: диаметр, посадочный размер. Но начались жалобы на 'виляние' при движении с грузом. Стали разбираться. Оказалось, у колеса был немного зауженный профиль (меньшая ширина беговой дорожки), чем у оригинала, который заменяли. Производитель, видимо, сэкономил на материале. В итоге площадь контакта с полом уменьшилась, нагрузка на единицу площади выросла, да и устойчивость ухудшилась. Пришлось договариваться о возврате. Теперь в спецификациях для оптовых поставок всегда четко прописываем не только D и d, но и B — ширину. И требуем чертеж или фото сечения.

Форма протектора — отдельная песня. Гладкий, рифленый, 'елочка' — это не просто эстетика. Для влажных помещений или уличного применения (например, для колес садовых тачек) нужен агрессивный рисунок для самоочистки и сцепления. Для чистых цехов электроники — абсолютно гладкая поверхность, чтобы не собирать пыль и не царапать пол. А бывают и спецзаказы, например, колеса для перемещения стекла или чувствительных панелей — там нужен особый мягкий полиуретан и часто сплошная, а не пневматическая конструкция, чтобы исключить риск прокола и обеспечить максимально плавный ход.

Конструкция ступицы и способ крепления. Литые металлические ступицы, запрессованные подшипники, фланцы под болты — все это должно соответствовать не только размеру, но и ожидаемой радиальной и осевой нагрузке. Помню случай, когда для тяжелой платформы заказали колеса с расчетом на статическую нагрузку, но не учли динамические ударные нагрузки при наезде на стык плит. Ступицы не выдержали, появились трещины в месте посадки подшипника. Вывод: для оптового заказа нужен не просто каталог, а техническая консультация. На сайте ООО Юнчжоу Ялидэ Технолоджи указана специализация на производстве изделий из высокоэффективных материалов. Такие компании обычно готовы погрузиться в детализацию требований, что для серьезного контракта бесценно.

Казалось бы, привез и продал. Но полиуретан — материал капризный к условиям хранения. Первую свою крупную партию мы по неопытности приняли и сложили на неотапливаемом складе зимой. Температура опускалась ниже -25. А потом начался отопительный сезон, резкий перепад. Через пару месяцев на части колес, особенно по краям поддонов, проступила мелкая сетка трещин — результат температурных деформаций и, возможно, конденсата влаги. Пришлось списывать. Теперь в договорах на оптовые поставки полиуретановых колес обязательно прописываем условия транспортировки и хранения: температура в диапазоне от +10 до +25, влажность не выше 65%, защита от прямых солнечных лучей. И требуем от поставщика соответствующую упаковку — не просто в стрейч-пленку, а в защитную бумагу или картонные короба.

Сам процесс отгрузки. Колеса — товар тяжелый и объемный. Неправильная паллетизация может привести к деформации нижних рядов при длительной транспортировке морем или ж/д. Один раз получили контейнер, где поддоны были уложены в три яруса без достаточных прокладок. Нижние колеса немного 'поплыли', потеряли идеальную круглую форму. Не критично для некоторых применений, но для прецизионного оборудования — брак. Теперь наш техспецик всегда запрашивает схему укладки в контейнере.

И, конечно, таможня. Коды ТН ВЭД, сертификаты соответствия, декларации. Для полиуретановых изделий могут потребоваться дополнительные документы о химической безопасности. Лучше, когда поставщик, особенно такой как ООО Юнчжоу Ялидэ Технолоджи (преемник полимерного подразделения, что говорит о накопленном опыте), имеет отработанную схему работы с экспортом и предоставляет полный пакет документов, заранее согласованный. Это экономит недели времени.

Здесь уже не про производство, а про то, что происходит после того, как колеса пришли на склад. Самый частый запрос от клиента: 'А есть точно такое же, но дешевле?'. И вот тут начинается самое интересное. Можно, конечно, найти дешевле. Но тогда нужно быть готовым к претензиям. Мы выработали правило: всегда выясняем условия эксплуатации до миллиметра. Какая поверхность пола? Есть ли масло, химикаты? Температурный режим? Вес груза, включая динамическую нагрузку? Скорость перемещения? Только после этого предлагаем варианты, иногда даже советуем более дорогую модель, если она в долгосрочной перспективе окупится за счет ресурса.

Бывают и нестандартные задачи. Как-то обратился производитель медицинского оборудования. Нужны были бесшумные, легко моющиеся колеса для передвижных стоек, причем с определенным, очень специфическим оттенком белого (по RAL). Стандартных решений не было. Пришлось выходить на прямой контакт с технологами завода-изготовителя, коим в том случае выступила компания из Китая, но с сильной R&D базой. Сделали пробную партию по нашему ТЗ. Это был успешный кейс, который показал, что для серьезного бизнеса в оптовых поставках важна не только цена, но и гибкость и технологическая подкованность поставщика.

И конечно, гарантийные случаи. Никто не застрахован от брака. Важно, как поставщик на них реагирует. Идеально, когда есть представитель или ответственный менеджер, который быстро реагирует, запрашивает фото, описание проблемы и без лишних проволочек принимает решение о замене. Долгая волокита убивает репутацию быстрее, чем один неудачный состав полиуретана. Наличие у компании, как у Юнчжоу Ялидэ Технолоджи, статуса национального высокотехнологичного предприятия, часто косвенно говорит о более ответственном подходе к таким вопросам, так как репутация для них — ключевой актив.

Что вижу по рынку сейчас? Растет спрос на специализированные решения. Уже не просто 'колесо полиуретановое', а 'колесо с повышенной стойкостью к озону для цехов сварки' или 'антимикробное покрытие для пищеблоков'. Это значит, что оптовику нужно либо очень глубоко разбираться в химии полимеров, либо иметь надежного партнера-производителя, который ведет собственные разработки. Судя по описанию, cjcrubber.ru как раз из таких — синтез и разработка в приоритете.

Второй тренд — экология. Запросы на более 'зеленые' рецептуры, возможно, с использованием вторичных материалов или био-based полиолов, пока носят единичный характер, но я уверен, что это вопрос времени. И к этому тоже нужно быть готовым, интересоваться у поставщиков, что они могут предложить в этом направлении.

И мой главный вывод, который сформировался за годы работы с оптовыми поставками полиуретановых колес: это бизнес на доверии и экспертизе. Доверии между тобой, поставщиком и конечным клиентом. И экспертизе, которая позволяет не просто перепродать товар, а решить проблему клиента, иногда даже ту, которую он сам до конца не осознает. Это не быстрые деньги, это долгая история, где каждая неудача (вроде тех колес со склада или виляющих ричтраков) — это плата за опыт, который в итоге и формирует того самого 'профессионала в теме', который может отличить просто кусок полиуретана от действительно надежного и эффективного колеса.