Когда говорят про щит, все сразу про резцы, привод, гидравлику. А про опорные ролики часто думают как о расходнике, мол, подшипник в обойме и всё. На деле — это один из ключевых узлов, от которого зависит, не будет ли машина ?гулять? по направляющим, не появится ли вибрация, съедающая ресурс всего привода подачи. Мой опыт говорит: экономить или недосматривать здесь — себе дороже в долгосрочной перспективе, особенно на больших диаметрах и в сложных грунтах.

Основная нагрузка — не только вертикальная. При повороте щита, при работе в неравномерном грунте возникают существенные боковые усилия. Стандартные ролики со стальным корпусом и обычным подшипником качения быстро накапливают люфт. Зазор в пару миллиметров — и уже чувствуется удар при реверсе подачи. Вода, абразивная пульпа — это отдельная история. Если уплотнения неэффективны, ресурс снижается в разы.

Видел случаи на проекте в песчаниках с обводнением: ролики выходили из строя за две-три недели активной проходки. Меняли целыми комплектами, простой дороже самих комплектующих. Тогда и начали искать альтернативу — не просто более износостойкий материал, а другую концепцию узла в целом.

Тут важно понимать разницу между просто твердым материалом и материалом, работающим в паре трения. Чрезмерная твердость ролика может вести к ускоренному износу самой направляющей балки. Нужен баланс: достаточная прочность, чтобы держать форму, и определенная упругость, чтобы гасить пиковые нагрузки.

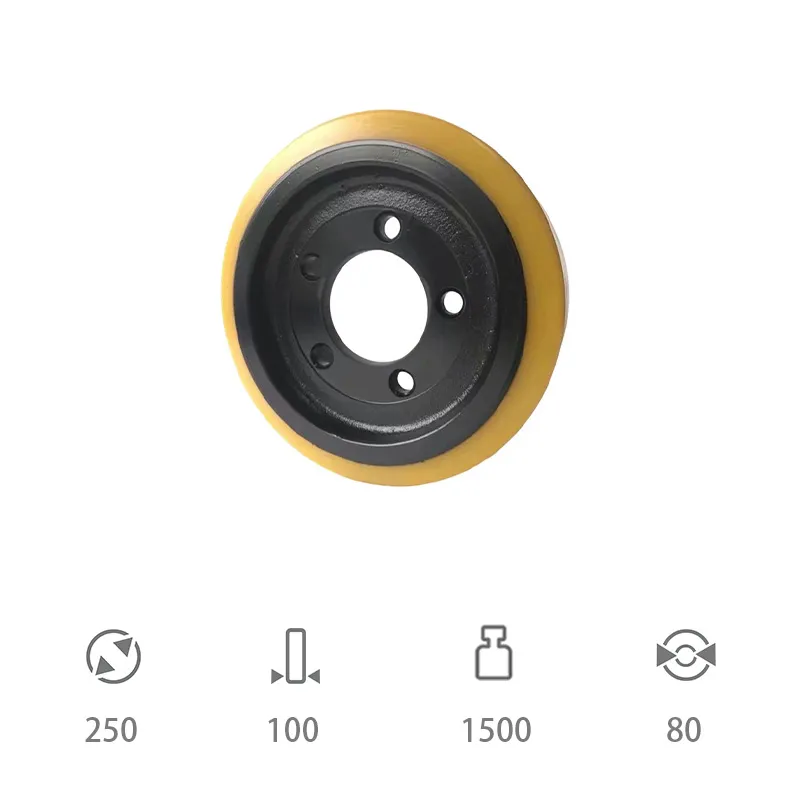

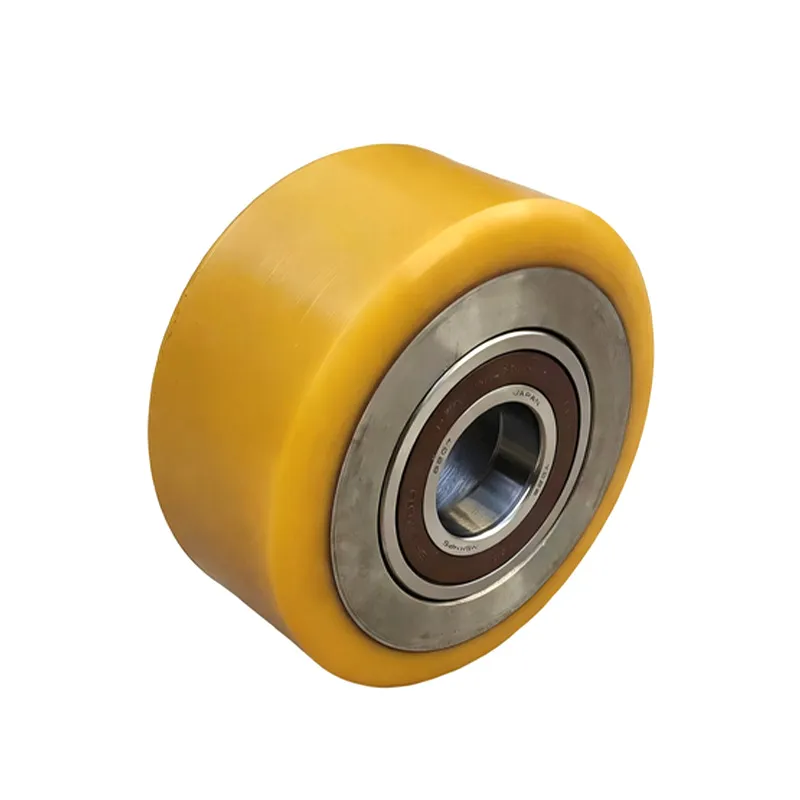

Переход на полиуретановые бандажи для роликов — логичный шаг. Материал хорошо гасит вибрацию, устойчив к абразиву и коррозии. Но не всякий полиуретан подойдет. Дешевые составы, не рассчитанные на постоянное высокое ударное давление, начинают ?плыть?, терять геометрию или расслаиваться от металлической сердцевины.

В свое время мы тестировали несколько вариантов. Одни образцы показывали отличную износостойкость в лаборатории, но на реальном щите, при циклической нагрузке с переменным вектором, на них появлялись сколы по краям. Оказалось, критичен не только состав, но и технология литья, адгезия к металлу, конструкция самого бандажа (сплошной или составной).

В этом контексте обратил внимание на продукцию ООО Юнчжоу Ялидэ Технолоджи. Компания позиционирует себя как специалист по синтезу и производству высокоэффективных полиуретанов. Важен их бэкграунд — правопреемник полимерного подразделения ?Чанцзиньчэн Электрик?, что обычно говорит о накопленном опыте в инженерных приложениях, а не просто о торговле резинотехническими изделиями. Их сайт https://www.cjcrubber.ru содержит спецификации, где виден акцент на разные марки полиуретана под разные условия нагрузки и среды.

Даже с лучшим полиуретаном ролик может не вытянуть, если неверно решен узел крепления и подшипниковый узел. Частая ошибка — недостаточная защита подшипника. Даже с лабиринтным уплотнением мелкая взвесь рано или поздно попадает внутрь. Сейчас все чаще идут на комбинированную защиту: многоступенчатые лабиринты плюс контактные сальники из износостойких полимеров. Это удорожает узел, но радикально увеличивает межсервисный интервал.

Еще один момент — способ фиксации ролика на оси. Простая гайка с контргайкой со временем может отпуститься от вибрации. Более надежны системы со стопорными кольцами и фланцевыми крышками, создающими предварительный подпор. Это мелочь, но на монтаже экономит время, а в эксплуатации — нервы.

При заказе комплекта опорных роликов всегда нужно запрашивать не только габаритные чертежи, но и схемы рекомендуемых посадочных мест и методов монтажа. Иногда производитель щита закладывает неоптимальную конструкцию, и ее можно доработать по согласованию, установив ролики большего диаметра или с другой схемой нагрузки.

Был у нас проект с высоким содержанием глинистых частиц в грунтовых водах. Эта взвесь действовала как абразивная паста. Стальные ролики изнашивались, а полиуретановые бандажи другого поставщика быстро теряли эластичность и растрескивались. Требовался материал с повышенной стойкостью к налипанию и химическому воздействию.

В сотрудничестве с инженерами ООО Юнчжоу Ялидэ Технолоджи подобрали специальную марку полиуретана с модифицированной формулой. Ключевым было не только изменение твердости, но и коэффициента трения и гидрофобных свойств. Бандажи из этого материала меньше ?замазывались?, что облегчало их самоочистку при вращении. Ресурс увеличился почти в четыре раза по сравнению с предыдущим решением.

Этот опыт показал, что универсального решения нет. Производитель, который готов вникать в конкретные условия и предлагать кастомизацию материала — это ценно. Национальное высокотехнологичное предприятие, каковым заявляет себя ООО Юнчжоу Ялидэ Технолоджи, должно иметь такую возможность, и в данном случае она была подтверждена на практике.

Итак, опорный ролик для проходческого щита — это система: материал бандажа, качество подшипника, эффективность уплотнений, надежность крепления. Пренебрежение любым из этих элементов сводит на нет преимущества остальных. Выбор в пользу специализированных полимеров, таких как от ООО Юнчжоу Ялидэ Технолоджи, оправдан при работе в агрессивных средах, но требует технического диалога с поставщиком.

Сейчас на рынке появляются ?умные? решения с датчиками контроля износа и температуры прямо в ролике. Пока это кажется излишеством для большинства проектов, но для мегапроектов с высокими рисками простоя, возможно, скоро станет стандартом. Базой же останется все та же надежная механика и правильный материал.

В конечном счете, задача — не найти ?вечный? ролик, а добиться предсказуемого, максимально длительного ресурса, синхронизированного с плановыми сервисными окнами щита. И здесь внимание к деталям и сотрудничество с технологичными производителями компонентов играет решающую роль. Сайт cjcrubber.ru в этом смысле — хорошая точка входа для изучения возможностей в сегменте полиуретановых решений, но окончательный выбор, как всегда, должен быть подкреплен техзаданием и испытаниями.