Когда говорят про опорный каток для проходческого щита, многие, даже в отрасли, представляют себе просто массивное стальное колесо. На деле же — это целый узел, от которого зависит не только равномерность хода, но и распределение колоссальных нагрузок, и в итоге — ресурс всей ходовой части. Ошибка в выборе материала или конструкции здесь стоит дорого: не просто остановка, а деформации, перекосы, заклинивание. И ладно если на мягких грунтах, а если щит уже входит в абразивную породу? Тут каждый компонент работает на пределе.

Исторически, конечно, доминировала сталь, часто с поверхностной закалкой. Но в последние лет десять-пятнадцать ситуация стала меняться. Сталь прочна, но у неё есть два врождённых недостатка в этом применении: высокий коэффициент трения (особенно в условиях загрязнения) и ударная хрупкость при контакте с неровностями рельсового пути или забойного основания. Вибрация передаётся на весь каркас, появляются микротрещины.

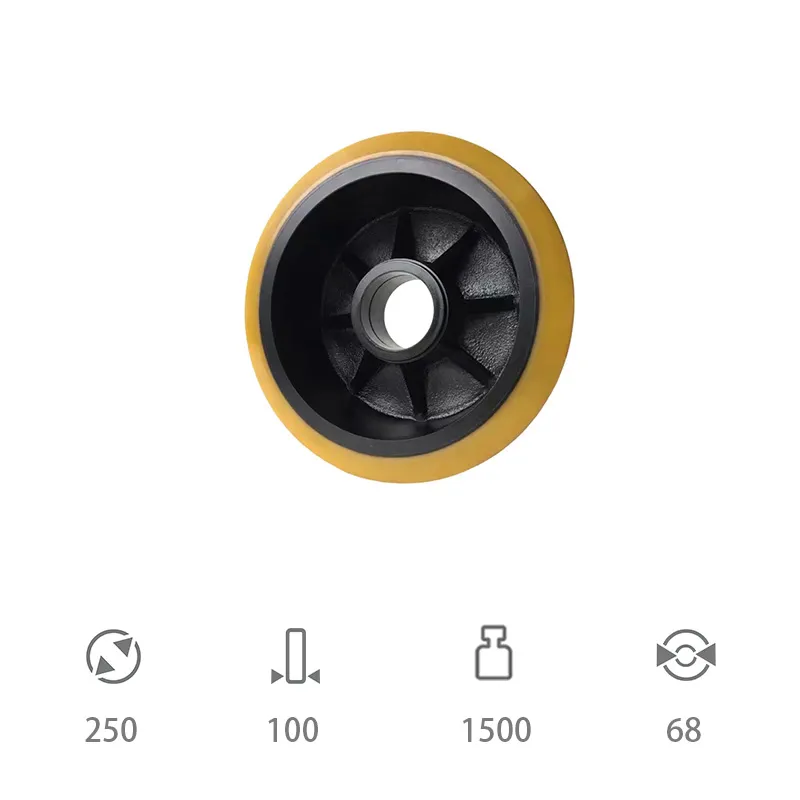

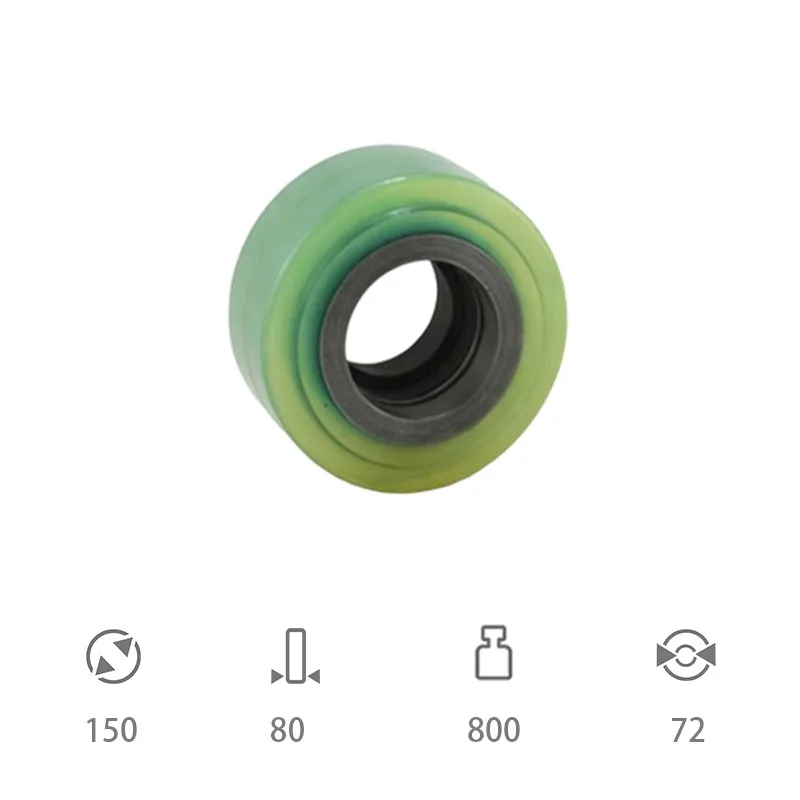

Вот тут и пришёл на смену, или скорее в дополнение, инженерный полиуретан. Не любой, а именно высокомодульный, с исключительной стойкостью к истиранию и сжатию. Его ключевое преимущество — демпфирование. Каток из такого материала ?гасит? микроудары, снижает шум и вибрацию. Но главный вопрос всегда был в адгезии полиуретана к металлической ступице. Отслоение — катастрофа. Поэтому технология литья под давлением с предварительной обработкой металла — это не просто этап, а целая культура производства.

Кстати, именно на этом специализируется ООО Юнчжоу Ялидэ Технолоджи (сайт: https://www.cjcrubber.ru). Компания, будучи правопреемником полимерного подразделения ?Чанцзиньчэн Электрик?, сфокусировалась именно на синтезе и производстве высокоэффективных полиуретанов. Их подход — не просто отлить деталь, а разработать материал под конкретные условия: разная твердость (по Шору), разная эластичность, разная стойкость к маслам и реагентам, которые неизбежны в тоннеле. Это и есть та самая ?высокотехнологичность?, о которой они заявляют.

Если взять каток в руки, помимо обода и ступицы, критически важны элементы крепления и система смазки. Часто делают единую пресс-посадку на ось, но современные тенденции — использовать роликовые или игольчатые подшипники в закрытом корпусе, с многоступенчатыми уплотнениями. Грязь в тоннеле — это не пыль, это абразивная паста из воды, породы и металлической стружки. Один неудачный сальник — и подшипник живёт неделю вместо года.

Ещё момент — форма беговой дорожки. Она не всегда цилиндрическая. Иногда делают с легкой бочкообразностью для самоустановки на рельсе. А если щит движется не по рельсам, а по специальным накладным плитам? Тогда профиль и ширина должны быть рассчитаны на контакт с конкретной сталью, иначе будет точечный износ. Мы как-то ставили катки с полиуретановым бандажом от ООО Юнчжоу Ялидэ Технолоджи на щит для гидротехнического тоннеля — там как раз была проблема с плавностью хода по сварным плитам. Решение оказалось в разной твердости полиуретана по сечению бандажа: более твердый сердечник и чуть более эластичный наружный слой. Мелочь, а ход стал заметно тише и ровнее.

И да, нельзя забывать про температурный режим. В работе от трения каток может разогреваться до 70-80 градусов. А в монтажной камере может быть и минус. Полиуретан должен сохранять свойства в этом диапазоне. Не каждый состав это выдерживает — некоторые становятся ?дубовыми? на холоде или ?плывут? на жаре.

Один из самых показательных случаев был на проходке в сложных геологических условиях, с переслаиванием глин и водоносных песков. Щит периодически ?просаживался?, нагрузка на опорные катки распределялась неравномерно. Стальные катки начинали проскальзывать, затем появился характерный задир на рельсах. Решили заменить комплект на катки с полиуретановым бандажом. Но не сразу всё пошло гладко. Первая партия от одного поставщика (не буду называть) начала отслаиваться уже через две недели — видимо, проблема была в подготовке металла и температурном режиме вулканизации.

Тогда обратились к другому варианту. Взяли для испытаний катки, разработанные ООО Юнчжоу Ялидэ Технолоджи. Что привлекло — у них была возможность предоставить полные данные по материалу: диаграммы ?напряжение-деформация? при разных температурах, результаты испытаний на сопротивление раздиру. Поставили. Работали они, конечно, не вечно — в таких условиях ничто не вечно — но ресурс вырос минимум втрое по сравнению со стальными в той же ситуации. И что важно — не было катастрофического износа рельсов. Полиуретан работал как амортизатор и защита.

Была и обратная история, когда полиуретан не подошел. На щите с очень большой нагрузкой и минимальным ходом (шаговое перемещение) он просто не раскрыл своих преимуществ, а стоимость была выше. Там остались на специальной стали с твердосплавными наплавками. Вывод банален, но важен: нет универсального решения. Нужно считать каждый случай.

Каток — расходник. Это надо принять. Но его состояние нужно мониторить. Самый простой признак — изменение характера звука. Ровное гудение сменяется скрежетом или стуком. Визуально — появление трещин на бандаже (если он полимерный), задиры, неравномерный износ. Часто проблемы начинаются не с самого катка, а с посадочного места или оси. Люфт в пару миллиметров может за несколько дней ?разбить? и каток, и рельс.

Мы пришли к практике регулярного (раз в смену) контроля температуры корпуса катка пирометром. Перегрев — первый сигнал о проблеме с подшипником или смазкой. И конечно, чистка. Казалось бы, ерунда, но налипшая грязь создает дисбаланс и дополнительный абразив.

С катками от упомянутой компании был интересный момент: они поставляли их с установленными датчиками вибрации (опция). Небольшой пьезоэлемент, который передавал данные на базовый блок. Это позволяло отслеживать тенденцию, а не ждать поломки. Правда, в суровых условиях тоннеля электроника часто выходила из строя, но сама идея — правильная.

Сейчас тренд — не на создание ?вечного? катка (это невозможно), а на создание предсказуемого и диагностируемого узла. То есть каток, чей износ можно точно спрогнозировать по наработанным моточасам и нагрузке, и своевременно заменить в плановом ремонте, не вызывая аварийной остановки.

Материалы развиваются в сторону композитов. Возможно, это будут полиуретаны, армированные волокнами, или гибридные металл-полимерные структуры. Задача — ещё больше снизить вес (что снижает инерцию и энергозатраты на разгон) при сохранении несущей способности.

Компании-разработчики, такие как ООО Юнчжоу Ялидэ Технолоджи, здесь играют ключевую роль. Их специализация на синтезе материалов позволяет не ждать, пока металлурги предложат новую сталь, а достаточно быстро адаптировать полимерную формулу под новые вызовы. Будь то повышенная кислотность среды или экстремальное давление. Их сайт https://www.cjcrubber.ru — это, по сути, витрина их исследовательских возможностей в области полиуретанов.

В итоге, опорный каток для проходческого щита перестаёт быть рядовой запчастью. Это результат сложного выбора, компромисса между стоимостью, ресурсом и конкретными условиями проекта. И его правильный подбор — это признак грамотного, внимательного к деталям инжиниринга, а не просто строка в спецификации.