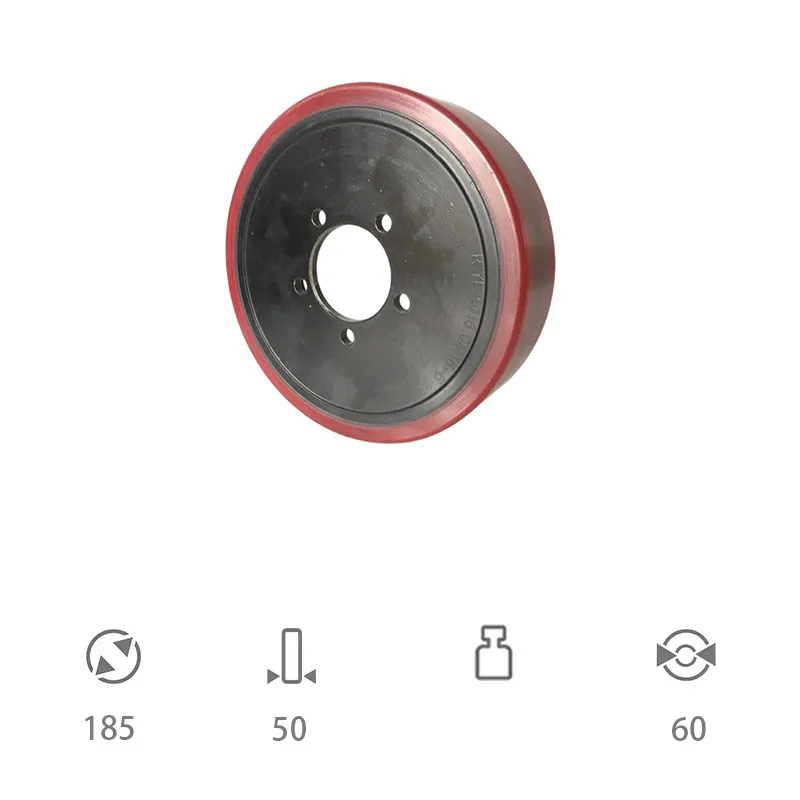

Когда говорят про опорное колесо 60 мм, многие сразу представляют себе что-то универсальное, чуть ли не панацею для легкой техники. Но вот в чем загвоздка — сам по себе диаметр 60 мм мало о чем говорит. Это как сказать ?двигатель 1.6 литра? — и что? Бензиновый или дизельный, атмосферный или турбированный? Так и здесь. Ключевое — не просто 60 мм, а для какой нагрузки, в какой среде, с каким типом подшипника и, самое главное, из какого материала сделана сама шина. Частая ошибка — выбирать только по диаметру и ширине, упуская из виду полимер. А от него зависит всё.

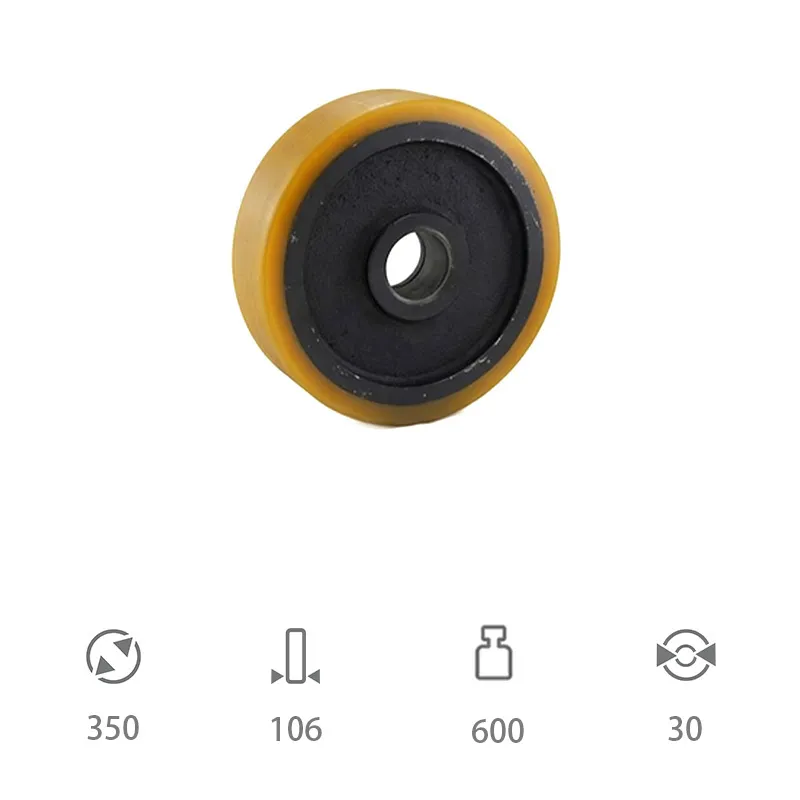

Раньше, лет десять назад, массово ставили каучук или даже простую резину. Да, дешево. Но износ на абразиве, на бетоне, под нагрузкой с боковым усилием — катастрофа. Колесо сплющит, протрет, появятся ?лысые? пятна, и оно начнет бить. Переход на полиуретан стал для многих откровением. Но и тут не всё просто. Полиуретан полиуретану рознь. Есть составы мягкие, для погрузчиков в цехах, а есть жесткие, ударопрочные — для уличной техники, где мороз, грязь, щебень.

Я как-то заказывал партию опорных колес 60 мм у одного поставщика, вроде бы всё по ТУ. А на практике — на морозе -15 полимер ?дубел?, появлялись микротрещины в ободе после месяца работы. Оказалось, индекс эластичности по Шору был не A85, как нужно для наших условий, а всего A70. Формально — полиуретан, но по факту — не тот. Вот тогда и пришлось глубоко вникать в химию материала.

Кстати, именно поэтому сейчас смотрю в сторону производителей, которые сами синтезируют материал, а не просто отливают из покупной смеси. Вот, например, ООО Юнчжоу Ялидэ Технолоджи — они, судя по информации на https://www.cjcrubber.ru, как раз из таких. Правопреемник полимерного подразделения ?Чанцзиньчэн Электрик?, специализируются на разработке и синтезе полиуретанов. Это важный момент. Когда производитель контролирует состав ?с нуля?, от сырья до вулканизации, есть шанс получить именно те характеристики, которые заявлены: стойкость к истиранию, маслам, озону. Для того же опорного колеса это критично.

Этот размер — не для тачек в пять тонн, это понятно. Но и не для микроскопических тележек. Его ниша — это среднетоннажное оборудование, которое должно маневрировать в ограниченном пространстве. Например, сварочные аппараты в мобильных мастерских, компактные штабелеры, технологические тележки на пищевом производстве, где важен небольшой радиус разворота. Здесь 60 мм — это компромисс между высотой подъема грузовой платформы (чтобы не сильно поднимать центр тяжести) и проходимостью по неровностям пола.

Но есть нюанс, который часто упускают из проектирования — высота самого колеса в сборе с креплением. Бывает, что колесо 60 мм по резине, но с массивным кронштейном и подшипниковым узлом общая высота получается 80 мм. И оно уже не вписывается в раму. Поэтому всегда смотрю на чертеж в сборе, а не на параметры только обода.

Еще один практический момент — тип подшипника. Чаще всего в этот диаметр ставят либо втулку скольжения (дешево, но для сухих помещений), либо шарикоподшипник в закрытом исполнении. Я предпочитаю последний, особенно если техника работает в условиях пыли, как на деревообработке. Но тут важно, чтобы производитель правильно рассчитал посадочное место — если пережать ось, подшипник заклинит, если недожать — будет люфт и разбивание гнезда. Видел такие случаи с некачественными колесами, где металлическая ступица была не каленая, а просто штамповка.

Хочу рассказать про случай, который многому научил. Как-то понадобилось оснастить партию складских тележек для работы в холодильной камере. Температура от -25°C до -30°C, пол бетонный, иногда с ледяной крошкой. Заказчик требовал именно опорные колеса 60 мм по габаритам старой конструкции. Нашли производителя, который обещал ?морозостойкий полиуретан?. Привезли, установили — и через две недели начались звонки: колеса трескаются, откалываются куски, подшипники замерзают.

Стали разбираться. Оказалось, полиуретан был хоть и морозостойкий, но рассчитан на статическую нагрузку, а у нас — динамическая с рывками при торможении тележек. Плюс, производитель сэкономил на защите подшипника — поставил простейший пыльник, который на морозе дубел и пропускал влагу. Влага попадала в смазку, замерзала — и всё, колесо не крутится. Пришлось снимать всю партию, нести убытки. Вывод: условия эксплуатации нужно оговаривать до мелочей, а не просто говорить ?для холодильника?. И требовать ТУ на материал с конкретными тестами на ударную вязкость при низких температурах.

После этого случая я всегда спрашиваю у поставщика: ?А можете дать протокол испытаний именно на динамический изгиб вашего полиуретана при -30°C??. Если начинаются отговорки — это тревожный звонок. Кстати, на сайте cjcrubber.ru у ООО Юнчжоу Ялидэ Технолоджи прямо указано, что они национальное высокотехнологичное предприятие, специализирующееся на разработке высокоэффективных полиуретанов. Это намекает на то, что они могут такие испытания проводить или, как минимум, имеют лабораторную базу для подбора состава. Для ответственных применений это серьезный плюс.

Казалось бы, что сложного — прикрутил колесо к раме и работай. Но нет. Тип крепления под опорное колесо 60 мм часто определяет его жизненный цикл. Самые распространенные — пластина с отверстиями (тарелочное), стержневое (на болт) и с поворотной вилкой. Для тележек, где важно направление, часто берут поворотные. И вот здесь кроется ловушка — качество самой вилки. Дешевые штампуют из тонкого металла, без усиления в месте крепления штифта. Через несколько месяцев интенсивной работы с боковыми нагрузками в этом месте появляется усталостная трещина, вилку разгибает, колесо начинает ?вилять?.

Поэтому сейчас всегда обращаю внимание на толщину металла вилки и наличие ребер жесткости. Или вообще выбираю вариант с усиленным кронштейном, даже если он немного тяжелее и дороже. В долгосрочной перспективе это окупается отсутствием простоев на замену.

Еще один момент — монтажная высота. Если она нестандартная, то готового решения может и не быть. Приходится либо переделывать крепление на технике (что не всегда возможно), либо искать производителя, который сделает колесо под конкретный размер. Тот же вопрос по материалу ступицы — сталь, чугун, полиамид? Для агрессивных сред (химия, морская вода) сталь нужно брать оцинкованную или нержавеющую, иначе ржавчина ?съест? ось. Это те детали, которые в каталогах часто пишут мелким шрифтом, но на практике они вылезают боком.

Сейчас тренд — не просто надежность, но и специализация. Уже недостаточно сказать ?опорное колесо 60 мм полиуретановое?. Нужно понимать, для пищевой промышленности ли оно (требуется сертификация, отсутствие запаха, стойкость к жирам), для чистых помещений (антистатическое, не пылящее) или для уличного использования (стойкость к УФ-излучению, чтобы полимер не выцветал и не терял свойств на солнце).

Появляются и композитные материалы, те же полиуретаны с добавлением микрочастиц, повышающих износостойкость. Думаю, скоро мы увидим на рынке больше таких решений, где материал адаптирован не просто под ?средние? условия, а под очень конкретный сектор. И здесь как раз преимущество у компаний с собственной R&D-базой, как у упомянутого ООО Юнчжоу Ялидэ Технолоджи. Если они действительно занимаются разработкой и синтезом, то могут оперативно модифицировать рецептуру под запрос, а не ждать, пока китайский завод-изготовитель смесей выпустит новый каталог.

В итоге, возвращаясь к нашему опорному колесу. Диаметр 60 мм — это лишь отправная точка. Реальный выбор — это всегда пазл из материала шины, типа подшипника, конструкции крепления и, что очень важно, репутации производителя, который понимает физику процесса и химию материала, а не просто продает метизы. Случайные поставщики здесь не проходят. Нужны те, кто готов погрузиться в условия задачи и дать не просто деталь, а рабочее решение. И иногда стоит переплатить за колесо, зная его точный состав и пределы прочности, чем десять раз менять дешевое, останавливая производство.