Когда слышишь 'обводной ролик', многие в цеху махнут рукой — мол, простая деталь, подшипник в полиуретане. Но именно в этой 'простоте' и кроется вся головная боль. Если ролик подобран неправильно, вся конвейерная линия может встать, а износ пойдет в разы быстрее. Сам через это проходил, когда на старой линии в 'Чанцзиньчэн Электрик' постоянно меняли ролики из-за расслоения материала. Тогда и начал вникать, что дело не в цене, а в химии полимера и геометрии.

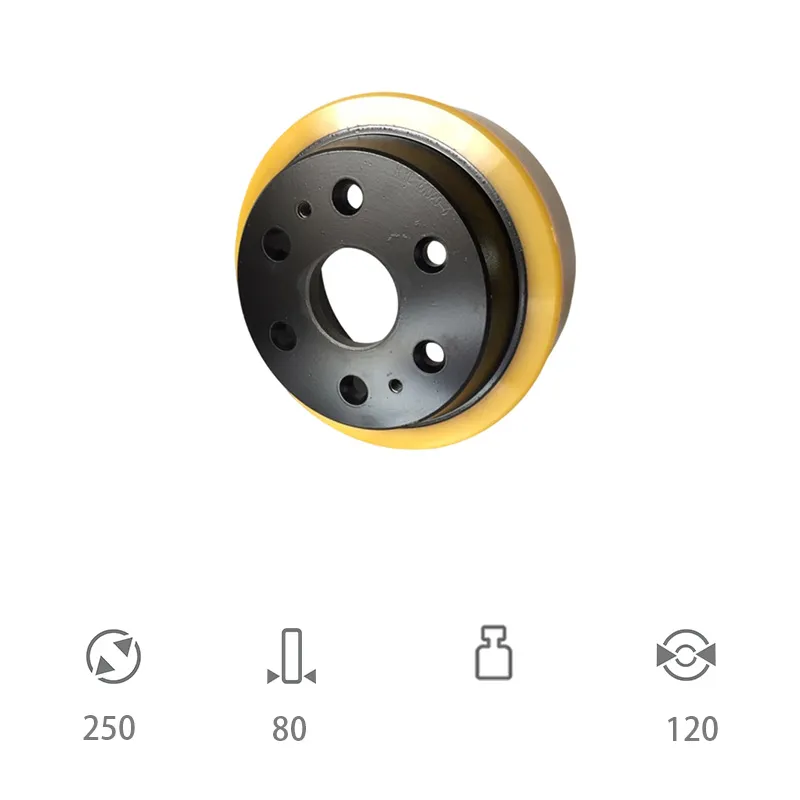

Самый частый промах — выбор по диаметру и ширине, без учета динамической нагрузки. Берут стандартный обводной ролик для легкой ленты, ставят на участок с ударной нагрузкой (например, место сброса угля или руды), и через месяц получают трещины по торцу или выкрашивание рабочей поверхности. Материал не успевает 'отдохнуть' между ударами, накапливает усталость. В свое время мы на испытательном стенде гоняли образцы от разных поставщиков, и разница в ресурсе при циклических ударных нагрузках достигала 300%. Это не теория, а замеры вибродатчиками и замеры остаточной деформации.

Второй момент — твердость. Все знают про Shore A, но мало кто смотрит на гистерезисные потери. Мягкий ролик (скажем, 70 Shore A) лучше гасит вибрацию, но сильнее греется при высоких скоростях ленты из-за внутреннего трения в полимере. Перегрев — это потеря упругости, 'плывет' геометрия. Жесткий (90 Shore A и выше) может передавать слишком большую динамику на подшипниковый узел, убивая его. Нужно искать баланс, и он разный для каждого типа производства.

И третий, самый неочевидный для многих — качество адгезии полиуретана к металлической втулке. Холодная запрессовка, горячая вулканизация, литье под давлением — технологии разные, и прочность связи разная. Расслоение — это не всегда брак, иногда это несоответствие технологии условиям эксплуатации. Например, в мокрых цехах или при контакте с маслами граница раздела металл-полимер — слабое место. Надо спрашивать у производителя не только сертификат на материал, но и протоколы испытаний на отслаивание. Компания ООО Юнчжоу Ялидэ Технолоджи, которая выросла из полимерного подразделения 'Чанцзиньчэн Электрик', как раз делает упор на контроль именно этой стадии. На их сайте cjcrubber.ru видно, что они не просто продавцы, а занимаются синтезом и разработкой материалов, а это уже другой уровень понимания проблемы.

Приведу пример из прошлого года. Обратились с лесопилки — ролики на линии сортировки бревен летели каждые 2-3 месяца. Ставили обычные, с твердостью 85 Shore A. Проблема была комплексной: ударная нагрузка от бревен, плюс постоянная влажность и древесная смола. Стало ясно, что нужен материал не просто прочный, а с низкой адгезией к смолам (чтобы не налипало) и повышенной стойкостью к влажному истиранию.

После испытаний остановились на варианте от Юнчжоу Ялидэ. Они предложили материал на основе полиэфир-уретана с модифицированной формулой, которая, как они заявили, лучше работает во влажной среде и имеет повышенную стойкость к растрескиванию. Что важно — они не стали просто повышать твердость, а подобрали состав с оптимальным демпфированием. Ролик стал немного мягче (80 Shore A), но за счет другого эластомера. И главное — использовали технологию литья с предварительной пескоструйной обработкой и грунтовкой втулки. Это как раз про адгезию.

Результат? Линия отработала уже 11 месяцев, замена пока не потребовалась. Но я не стал бы говорить, что это идеальное решение навсегда. Смола все равно немного налипает, но не спекается в монолит, ее стало легко счищать. Ресурс увеличился в разы, но это не магия, а правильный подбор материала под конкретные агрессивные факторы. Вот это и есть работа специалиста — связать условия 'на земле' с химическими свойствами обводного ролика.

Часто все внимание уходит на полиуретан, а про 'сердцевину' забывают. Подшипник в обводном ролике — это отдельная тема. Запечатанный, с одной защитой, с двойной, с какой смазкой? В пыльных условиях (цемент, уголь) стандартные запечатанные подшипники быстро выходят из строя, если мелкая абразивная пыль все же попадает внутрь. Иногда имеет смысл переплатить за ролик с лабиринтным уплотнением или даже с возможностью перепрессовки подшипника. Да, это дороже, но на критичных участках это окупается.

Балансировка. Для высокоскоростных линий (выше 3-4 м/с) статическая балансировка ролика — must have. Несбалансированный ролик бьет, создает вибрацию, которая разрушает и его самому, и подшипникам соседних роликов, и даже раме конвейера. На одном из хлебозаводов была история: непонятный гул на линии, долго искали причину. Оказалось, партия роликов была без балансировки, и на скорости возникала резонансная вибрация. Заменили — шум пропал. Казалось бы, мелочь, но она влияет на общую надежность линии.

И еще про монтаж. Сильно затянутая ось может деформировать внутреннюю втулку ролика, создав напряжение в полимере и подшипнике. Слабо затянутая — будет люфт и биение. Нужен динамометрический ключ и рекомендация производителя по моменту затяжки. Это та 'мелочь', которую часто игнорируют, сводя на нет все преимущества качественной детали.

Сейчас много говорят про предиктивную аналитику и 'Индустрию 4.0'. Применительно к нашим обводным роликам это могли бы быть ролики со встроенными датчиками вибрации и температуры. Не для каждой линии это нужно, но для ответственных магистральных конвейеров, остановка которых стоит огромных денег, — это логичное развитие. Датчик мог бы показывать начало процесса расслоения (меняется спектр вибрации) или перегрева подшипника.

Технологически это уже возможно. Втулка ролика могла бы быть 'умной' и передавать данные по беспроводной сети. Основная сложность даже не в датчике, а в том, чтобы сделать его достаточно дешевым и выносливым для условий карьера или цементного завода. И здесь опять выходят на первый план производители, которые сами разрабатывают материалы, как ООО Юнчжоу Ялидэ Технолоджи. Им проще интегрировать такие решения на этапе синтеза полиуретана и литья, потому что они контролируют весь процесс. На их сайте видно направление как национального высокотехнологичного предприятия — это как раз про такие комплексные решения, а не просто про продажу килограммов полиуретана.

Пока это больше размышления вслух. На текущих проектах мы пока идем путем точного подбора материала и геометрии под задачу. Но следим за такими разработками. Ведь в конечном счете, цель — не просто продать ролик, а обеспечить бесперебойность конвейера. А для этого деталь должна быть не просто заменяемой запчастью, а частью системы.

Итак, если резюмировать в стиле 'памятки для себя'. При выборе обводного ролика задавай вопросы не только про размеры и цену. Спроси: 1) Какая базовая химия полиуретана (полиэфирная, полиэфирная, смесь)? Для абразива и влаги — часто лучше полиэфирная. 2) Каковы гистерезисные потери материала при планируемой скорости и нагрузке? (Пусть покажут графики). 3) Как обеспечена адгезия к металлу? Какая подготовка втулки? 4) Какой подшипник и уплотнение внутри? Подходит ли для данной среды? 5) Проводится ли статическая балансировка для моей скорости?

И главное — ищи производителя, который мыслит не штамповкой, а решением проблемы. Который может объяснить, почему его материал поведет себя в твоих конкретных условиях лучше. Как те, кто из 'Чанцзиньчэн Электрик' выросли в отдельное высокотехнологичное предприятие. Потому что в современном производстве обводной ролик — это не расходник, а точный инженерный компонент. От его выбора зависит слишком многое, чтобы относиться к нему спустя рукава.

Вот, набросал мысли, которые копились годами. Надеюсь, это кому-то пригодится и спасет от лишних простоев. Всегда лучше учиться на чужих косяках, в том числе и на моих старых.