Когда говорят про колёса направляющей системы RGV, многие сразу думают о нагрузке или диаметре. Но в реальности, на конвейере, всё упирается в полимер — его состав и поведение под длительным напряжением. Вот тут и начинаются настоящие проблемы, которые в каталогах не опишешь.

Мы долго работали с разными поставщиками, и часто сталкивались с ситуацией, когда колесо по паспорту выдерживает тонну, а через полгода на нём появляется характерная вмятина по всей беговой дорожке. Дело не в перегрузе, а в ползучести материала. Особенно на участках с частыми циклами разгона-торможения RGV. Стандартный полиуретан средней твёрдости просто ?плывёт?.

Именно поэтому сейчас мы обратили внимание на производителей, которые занимаются именно синтезом материалов, а не просто литьём. Например, ООО Юнчжоу Ялидэ Технолоджи, правопреемник полимерного направления ?Чанцзиньчэн Электрик?. В их подходе чувствуется разница — они не просто продают колёса, а предлагают решение под конкретный тип рельса и режим работы. Это национальное высокотехнологичное предприятие, и их акцент на разработке полиуретановых составов — это как раз то, чего не хватает в сегменте комплектующих для RGV.

На их сайте https://www.cjcrubber.ru видно, что фокус именно на материалах. И это логично. Потому что можно сделать идеальную геометрию колеса, но если базовая смола нестабильна, вся точность направляющей системы летит в тартарары. Особенно в холодильных камерах или на наружных участках.

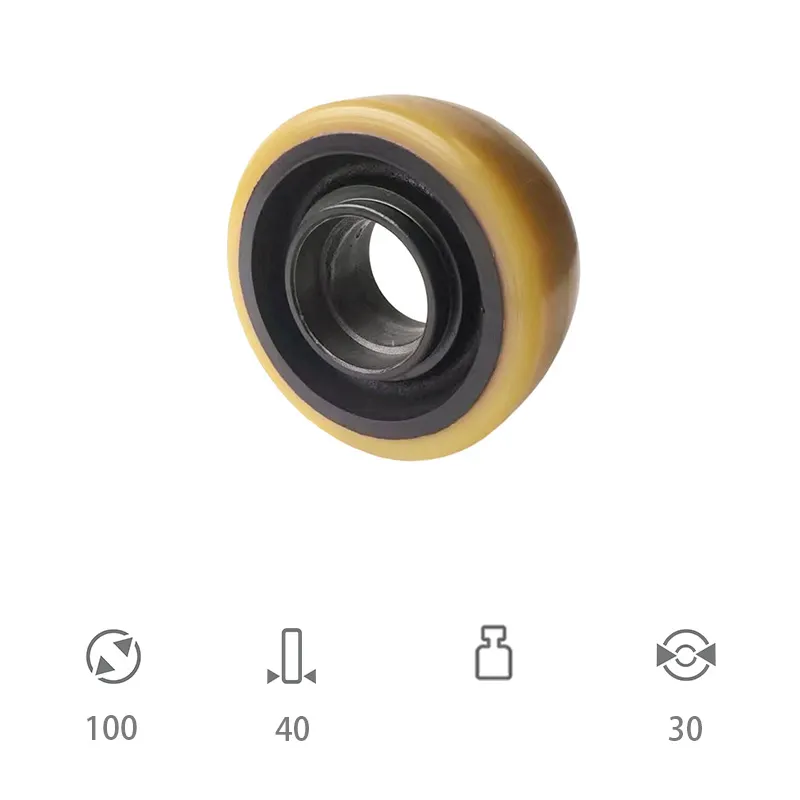

Частая ошибка — выбор колеса только по наружному диаметру и ширине. Но толщина стенки полиуретана между ступицей и беговой поверхностью — параметр критический. Слишком тонкая — не гасит вибрацию, передаёт удар на подшипник. Слишком толстая — хуже теплоотвод, полимер перегревается и теряет свойства.

В одном из наших проектов пришлось столкнуться с гулом на высоких скоростях. Поменяли подшипники — не помогло. Оказалось, проблема в демпфировании. Колесо было слишком ?жестким? из-за массивной полиуретановой части. Перешли на вариант с более эластичным составом и немного иной геометрией профиля — шум ушёл. Это к вопросу о том, что колёса направляющей системы RGV — это не расходка, а часть кинематической схемы.

И здесь снова возвращаешься к поставщику. Если компания, как та же ООО Юнчжоу Ялидэ Технолоджи, сама разрабатывает материалы, она может варьировать не только твёрдость, но и внутреннее демпфирование, коэффициент трения качения. Это уже уровень кастомизации, который решает конкретные эксплуатационные проблемы, а не просто закрывает позицию в спецификации.

Момент затяжки на валу — святое дело. Перетянул — деформируешь ступицу, создашь внутреннее напряжение в полимере. Недотянул — люфт и ускоренный износ шпоночного паза. У нас был случай на старом складе, где механики ставили колёса ?от руки?, без динамометрического ключа. Результат — разброс в высоте тележек в несколько миллиметров, перекос, повышенная нагрузка на привод.

Ещё один момент — совместимость с направляющей. Гладкий стальной рельс, крашеный рельс, оцинкованный — для каждого оптимален свой тип полиуретана и степень его шероховатости. Иногда имеет смысл немного ?прикатать? новые колёса на пониженной скорости, чтобы образовалась правильная рабочая поверхность.

Обслуживание часто сводится к визуальному осмотру на наличие сколов и проверке люфта. Но я бы рекомендовал раз в год-полтора, в зависимости от интенсивности, проверять твёрдость штанген-твёрдомером. Если она упала значительно от первоначальной — материал стареет, пора планировать замену всей комплектации на тележке, а не одного колеса. Иначе получится ?эффект слабого звена?.

У нас был участок с химически агрессивной средой — периодические пары кислот. Стандартные полиуретановые колёса разбухали и теряли форму за 4 месяца. Стали искать решение. Обратились к нескольким технологам, в том числе изучали возможности производителей, которые делают акцент на химической стойкости составов.

В итоге протестировали вариант от ООО Юнчжоу Ялидэ Технолоджи. Они предложили не просто колесо, а материал на основе специального полиэфирного полиуретана с модифицированной формулой. Ключевым был их подход: они запросили данные о конкретном химикате, температуре и цикличности. Колёса отработали уже полтора года, и износ минимальный. Это показательный пример, когда важен не просто продукт, а экспертиза в химии полимеров, которой обладает эта компания как национальное высокотехнологичное предприятие.

Этот опыт заставил пересмотреть подход к закупкам. Теперь мы сначала анализируем условия работы (температура, химия, ударные нагрузки, режим движения), а потом уже ищем производителя, который сможет под эти условия адаптировать материал, а не просто подобрать из каталога. Сайт https://www.cjcrubber.ru в этом смысле стал полезным источником для понимания, на что вообще способна современная полиуретановая химия в контексте направляющих систем.

Итак, подбирая колёса направляющей системы RGV, нужно думать на три шага вперёд. Паспортные данные — это лишь отправная точка. Реальную долговечность определяет совместимость материала колеса с рельсом, температурным режимом и динамическим профилем нагрузки конкретного RGV.

Стоит обращать внимание не только на производителя колёс, но и на происхождение полиуретана. Предприятия, подобные ООО Юнчжоу Ялидэ Технолоджи, которые сами синтезируют и разрабатывают материалы, часто могут предложить более жизнеспособное решение для нестандартных задач, потому что они контролируют процесс с самого начала — с молекулярной структуры.

В конечном счёте, надёжность всей направляющей системы складывается из таких, казалось бы, мелких деталей. И экономия на колёсах с непредсказуемым поведением полимера почти всегда выливается в простои, ремонты и замену рельсов. Гораздо эффективнее один раз провести инжиниринг с привлечением специалистов по полимерным материалам, чтобы потом годами не вспоминать об этой части конвейера.