Когда видишь в спецификации или запросе ?колесо с 4102 полиуретановое?, первая мысль — это, наверное, типоразмер или код модели. Но на практике за этими цифрами стоит конкретная история применения, и далеко не все, кто их использует, понимают, с чем именно имеют дело. Многие ошибочно полагают, что колесо с 4102 полиуретановое — это универсальное решение для любой тележки или погрузчика, и главный параметр — это диаметр. На деле же, ключевым часто становится именно индекс нагрузки, материал ступицы и, что самое важное, твердость полиуретана, которая для индекса 4102 может варьироваться в зависимости от производителя и целевой нагрузки. Я не раз сталкивался с ситуациями, когда заказчик требовал именно ?4102?, но при этом условия эксплуатации — агрессивная среда или постоянные точечные удары — делали стандартную комплектацию бесполезной уже через пару месяцев.

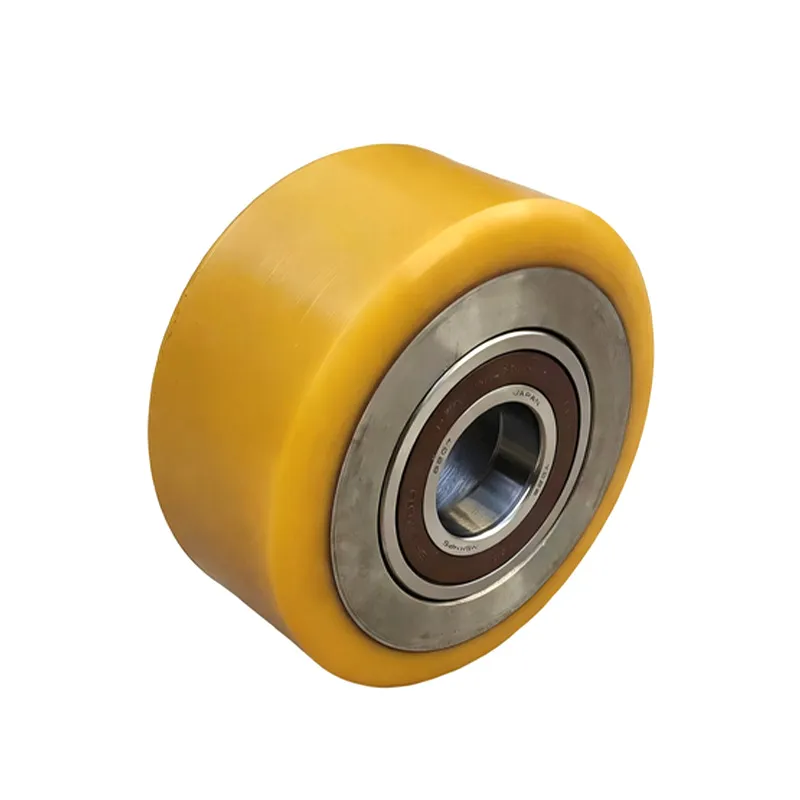

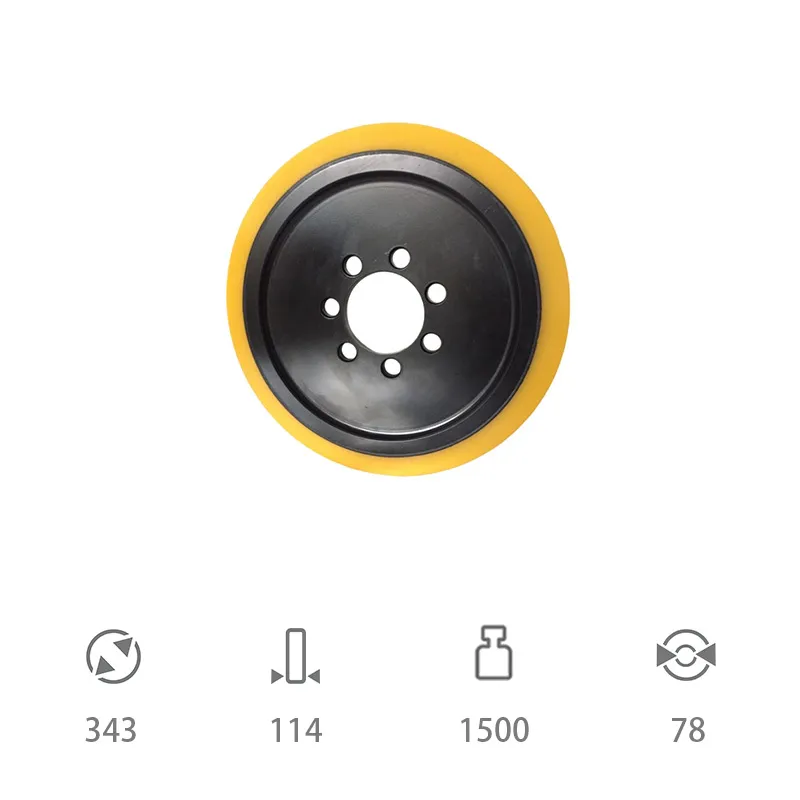

Итак, возьмем конкретику. В моем понимании, обозначение ?с 4102? чаще всего отсылает к колесу с определенными габаритами: внешний диаметр, ширина профиля, посадочный диаметр под подшипник. Но если копнуть глубже в технические условия, то выясняется, что этот индекс может также регламентировать минимальную разрушающую нагрузку. Полиуретан — материал неоднозначный. Можно отлить колесо из дешевой сырьевой смеси, и оно будет соответствовать тем же габаритным ?4102?, но прослужит в разы меньше. Поэтому для ответственных применений — например, в логистических комплексах или на производственных линиях — я всегда смотрю не на код, а на паспорт материала от производителя.

Здесь стоит сделать отступление про поставщиков. Рынок наводнен предложениями, но качество сырья — это больной вопрос. Я работал с продукцией разных заводов, и разница в поведении полиуретана одной и той же nominal твердости (скажем, 95А) была колоссальной. Одни колеса начинали ?плыть? под статической нагрузкой, другие — крошиться от удара о стык плит. Именно поэтому сейчас все чаще обращаешь внимание не просто на бренд, а на то, имеет ли производитель полный цикл — от синтеза полимеров до вальцовки. Вот, к примеру, на колесо с 4102 полиуретановое от ООО Юнчжоу Ялидэ Технолоджи (их сайт — https://www.cjcrubber.ru) я бы посмотрел пристальнее. Они позиционируются как национальное высокотехнологичное предприятие, специализирующееся именно на разработке и синтезе полиуретанов, а это уже другой уровень контроля над рецептурой. Компания, основанная в 2020 году как правопреемник полимерного подразделения ?Чанцзиньчэн Электрик?, судя по всему, делает ставку на химию материала, а не просто на формовку. Для инженера это важный сигнал.

Возвращаясь к нашему колесу. Полиуретан для индекса 4102 должен балансировать между износостойкостью и эластичностью. Слишком твердый — будет передавать вибрацию на раму тележки и плохо катиться по неровностям. Слишком мягкий — быстро износится и может ?просесть? под нагрузкой. В одном из проектов мы ставили такие колеса на автоматизированные тележки (AGV) в цехе. Заказчик изначально сэкономил, взяв непонятные колеса ?под 4102?. Через три месяца начались жалобы на шум и вибрацию датчиков. Разобрались — полиуретан был неравномерной плотности, да еще и ступица из слабого сплава дала люфт. Пришлось переделывать на ходу, менять весь комплект.

Часто все внимание уходит на полиуретановый обод, а ступица остается ?темной лошадкой?. Для колеса с 4102 полиуретанового типичны варианты: литая чугунная, стальная штампованная или из алюминиевого сплава. Казалось бы, чем прочнее, тем лучше. Но не всегда. В пищевой или химической промышленности, где важна коррозионная стойкость и легкость санитарной обработки, чугун — плохой выбор. Сталь с покрытием — лучше, но и тут есть нюансы с качеством покраски или оцинковки. Алюминиевые сплавы легче, но нужно проверять предел прочности на срез, особенно если колесо стоит на вилочном погрузчике с боковыми нагрузками.

Я помню случай на складе фармацевтической компании. Они закупили тележки с колесами 4102, вроде бы все по спецификации. Но через полгода начали жаловаться на заклинивание. Оказалось, ступицы были из обычной стали без защиты, их разъела агрессивная среда от случайных разливов реактивов. Подшипники заржавели, и колесо перестало вращаться. Пришлось объяснять закупщикам, что для их цеха нужны колеса не просто с индексом 4102, а с ступицей из нержавеющей стали или, как минимум, с качественным гальваническим покрытием. Это тот самый момент, когда общие каталоги бессильны, и нужен диалог с технологом производителя.

Именно в таких нетиповых задачах может быть полезен подход, который декларирует ООО Юнчжоу Ялидэ Технолоджи. Если компания действительно занимается разработкой материалов, то она, скорее всего, может адаптировать не только твердость полиуретана, но и предложить варианты исполнения ступицы под конкретную среду. Это не гарантия, но вероятность получить адекватное техническое решение выше, чем при покупке ?с полки? у универсального дистрибьютора.

Теория — это хорошо, но все решает практика. Где я чаще всего встречал колесо полиуретановое с 4102? Классика — это ручные гидравлические тележки (роклы), тележки для перемещения станков, оборудование для библиотек и архивов, некоторые модели подъемных столов. Казалось бы, отработанная ниша. Но и здесь есть подводные камни. Например, для роклы, которая работает на асфальте или бетоне с высокой абразивностью, стандартный полиуретан может стираться быстрее, чем хотелось бы. Иногда выгоднее взять колесо с тем же посадочным размером, но из более износостойкой марки полиуретана, даже если его индекс в каталоге будет другим.

А вот негативный опыт. Мы как-то поставили такие колеса на транспортер для перемещения металлических заготовков. Пол — идеальный бетон, нагрузка в пределах паспортной. Но заготовки иногда падали с высоты 5-10 см прямо на колесо. Через месяц на нескольких колесах появились сколы и выбоины. Полиуретан не выдержал ударных нагрузок. Вывод: индекс 4102 говорит о статической и динамической нагрузке при качении, но не об ударной вязкости. Это отдельный параметр, который нужно уточнять, если есть риск падения груза.

С другой стороны, на закрытых складах с ровным полом и аккуратной эксплуатацией те же самые колеса отхаживали по 5-7 лет без нареканий. Все упирается в соответствие условий тем самым ?предполагаемым условиям эксплуатации?, которые редко кто читает в паспорте.

Стоимость колеса с 4102 полиуретанового может отличаться в разы. И соблазн купить самое дешевое огромен. Но здесь работает простое правило: сэкономленные на колесах деньги потом в multiples уйдут на простой оборудования, ремонт полов или замену всей партии. Я всегда привожу клиентам пример с подшипником. Дешевое колесо часто комплектуется самым простым, незащищенным подшипником. Попадает пыль, влага — и он выходит из строя, хотя полиуретановый обод еще как новый. Менять же подшипник в запрессованной ступице — то еще удовольствие, часто проще выбросить все колесо. Получается двойная трата.

Поэтому в спецификациях я теперь всегда отдельной строкой прописываю требования к подшипнику (например, закрытый, с двухсторонним лабиринтным уплотнением) и материалу ступицы. Да, это увеличивает начальную стоимость. Но когда считаешь общую стоимость владения (Total Cost of Ownership), разница становится очевидной. Производители вроде ООО Юнчжоу Ялидэ Технолоджи, которые работают с полным циклом, часто могут предложить более сбалансированное по цене и качеству решение именно потому, что контролируют больше этапов и не зависят от сторонних поставщиков ключевых компонентов.

Ложная экономия проявляется и в другом: покупке ?аналогов? по габаритам. Найдешь колесо с похожими диаметрами, но с индексом, скажем, 4080. Дешевле! Но его нагрузка меньше, и оно быстрее выйдет из строя, а может, и деформирует ось тележки. Так что цифры в индексе — это не просто формальность.

Работая с полиуретановыми колесами, видишь тренды. Во-первых, растет запрос на специализированные материалы. Не просто ?полиуретан твердостью 95А?, а составы с добавками для повышенной маслостойкости, стойкости к озону или для работы при экстремальных температурах. Стандартное колесо с 4102 полиуретановое постепенно перестает быть ?стандартным? — оно дробится на подкатегории под конкретные индустрии. Производители, которые вкладываются в R&D, как заявлено на сайте cjcrubber.ru, здесь будут в выигрыше.

Во-вторых, все больше значение приобретает не просто физика, а химия процесса. Качество исходных полиолов, изоцианатов, катализаторов. От этого зависит стабильность свойств от партии к партии. Мелкие сборщики, закупающие готовые полиуретановые заготовки, этого контроля не имеют. Отсюда и лотерея с качеством.

В-третьих, я замечаю рост интереса к комбинированным решениям. Например, полиуретановый обод на литой резиновой или микропористой основе для лучшего демпфирования. Для того же индекса 4102 это могло бы решить проблему с ударными нагрузками, о которой я говорил. Но это уже следующий уровень, и цена, соответственно, другая.

Так что, когда в следующий раз увидите в заявке ?колесо с 4102 полиуретановое?, остановитесь. Спросите: для чего, в каких условиях, какие реальные нагрузки, включая ударные? И только потом ищите поставщика, который понимает разницу между отливкой детали по каталогу и созданием инженерного изделия для решения конкретной задачи. Иногда эта разница — в нескольких годах беспроблемной службы.