Вот скажу сразу: когда заказчик ищет колесо полиуретановое 100мм, он часто думает, что главное — это диаметр. Нашел по запросу, заказал, поставил. А потом начинаются звонки: почему гул на бетоне, почему след на полу, почему подшипник за полгода рассыпался? Потому что 100 мм — это просто цифра. Настоящая история начинается с состава полимера, твердости, конструкции ступицы и, что уж там, с производителя, который понимает, для какой именно нагрузки и среды это колесо будет работать. Многие гонятся за дешевым Китаем, а потом удивляются. Я сам через это проходил.

Возьмем, к примеру, стандартную задачу: тележка для склада. Пол бетонный, нагрузка до 150 кг на колесо, движение интенсивное. Казалось бы, берем полиуретановое колесо 100 мм средней твердости — и все. Но нет. Если полиуретан низкокачественный, с высоким коэффициентом трения, он будет не катить, а немного 'прилипать' к полу при каждом обороте. Это создает дополнительное сопротивление, оператор устает быстрее, подшипник нагружается неравномерно. Видел, как на одном производстве через 8 месяцев такие колеса стачивались в эллипс. И все потому, что сэкономили на материале, купив 'аналоги'.

Здесь стоит сделать отступление про твердость. Ее измеряют по Шору. Для внутренних помещений на ровном полу часто берут 85-90А. Это хороший баланс между износостойкостью и бесшумностью. Но если есть стыки плит или мелкий мусор, нужно уже 92-95А, иначе колесо будет 'проглатывать' неровности, деформироваться и быстро терять форму. Для 100-миллиметрового диаметра это особенно критично — меньший запас высоты на амортизацию.

И вот тут я вспоминаю про ООО Юнчжоу Ялидэ Технолоджи. С ними столкнулся, когда искал поставщика для одного сложного проекта с пищевым производством. Нужны были колеса для мобильных стеллажей, которые должны были быть химически стойкими, бесшумными и не оставлять следов. На их сайте cjcrubber.ru в разделе продукции увидел как раз полиуретановые колеса разных типоразмеров. Что привлекло — не просто каталог, а технические выкладки по составу полиуретана. Они позиционируют себя как предприятие, специализирующееся на синтезе и производстве высокоэффективных полиуретановых материалов. Это уже другой уровень, не просто штамповка изделий из покупной смеси.

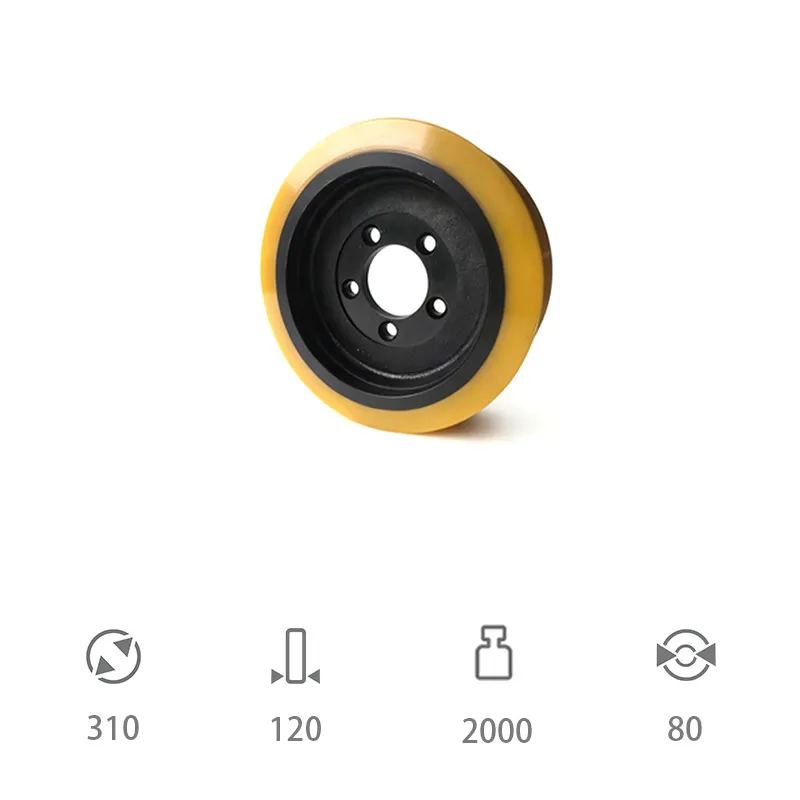

Можно сделать идеальный полиуретановый обод, но посадить его на слабую ступицу из силумина. Или впрессовать дешевый, не защищенный от грязи подшипник. Для колеса на 100 мм это частая история. Особенно в грузовых тележках, где есть ударные боковые нагрузки. Силуминовая ступица может дать трещину, и все колесо разваливается. Сталь или ковкий чугун — надежнее, но и дороже. Нужно смотреть на применение.

У того же Ялидэ Технолоджи в описаниях часто мелькает 'оцинкованная стальная ступица' или 'двухрядный шарикоподшипник с защитными шайбами'. Это неспроста. Они, как правопреемник полимерного подразделения более крупного промышленного холдинга, явно переняли подход к проектированию изделия как системы. Колесо — это не просто 'резина на оси', это узел. И его надежность определяется самым слабым звеном. Однажды пришлось переделывать партию тележек именно из-за ступиц — сэкономил клиент, а в итоге заплатил вдвое.

Еще один нюанс — посадка полиуретана на ступицу. Бывает литая (заливка прямо на металл) и механическая (напрессовка готового бандажа). Первая, конечно, дает лучшее сцепление, нет риска проворота. Но требует высокого качества литья и контроля за процессом. Второй способ проще, но для ударных нагрузок может быть недостаточным. Глядя на продукцию серьезных производителей, часто видишь именно литой метод. Это как раз говорит о контроле над всем технологическим циклом, от синтеза материала до конечного изделия.

Это, пожалуй, самая большая зона непонимания. 'Полиуретан' — это общее название целого класса материалов. Его свойства радикально меняются от формулы, от добавок. Стандартный эфирный полиуретан боится гидролиза (воды, особенно горячей и пара) и некоторых масел. Эфирный — более устойчив к влаге, но может быть менее износостойким. А есть специальные составы для агрессивных сред.

Был у меня опыт с автомойкой. Заказали колеса для уборочных тележек. Поставили стандартные PU. Через три месяца они начали трескаться, крошиться. Оказалось, постоянный контакт с остатками щелочных моющих средств и кислот для очистки дисков. Пришлось искать специализированное решение. Вот тогда и начал глубже копать в сторону производителей, которые сами разрабатывают составы. Такие как ООО Юнчжоу Ялидэ Технолоджи. В их описании заявлена именно 'разработка и синтез' материалов. Это подразумевает возможность кастомизации, адаптации формулы под конкретные условия. Для индустриального применения это ключевой фактор.

Поэтому теперь, когда спрашивают про колесо 100 мм полиуретановое для нестандартных условий, я всегда уточняю: а какая именно среда? Масло, вода, растворители, УФ-излучение? Без этого ответа рекомендовать что-то — игра в рулетку.

Расскажу историю, которая многому научила. Заказ на 200 колес для конвейерных линий в цехе. Пол ровный, нагрузка статическая, но температура в зоне +40...+45°C. Посмотрел каталог, выбрал стандартные PU колеса 100 мм от проверенного (как я думал) поставщика. Партия пришла, смонтировали. Через 4 месяца начались жалобы: колеса просели, потеряли упругость, некоторые даже немного 'поплыли' по краю. Оказалось, полиуретан был рассчитан на макс. +35°C. При постоянной повышенной температуре началась необратимая деформация.

После этого случая я всегда запрашиваю у производителя или дистрибьютора технический даташит с температурным диапазоном, точными значениями сопротивления разрыву и остаточной деформации. Если его нет или он скудный — это красный флаг. Производитель, который вкладывается в R&D, как Юнчжоу Ялидэ Технолоджи, обычно предоставляет такие данные открыто. На их сайте видно, что они позиционируют себя как национальное высокотехнологичное предприятие. Это не просто слова для 'шапки' сайта — это обычно отражается в глубине технической поддержки.

Неудача обошлась дорого — не столько деньгами на замену, сколько репутацией. С тех пор для ответственных применений я настаиваю на тестовых образцах. Да, это дольше и иногда дороже на этапе согласования, но в долгосрочной перспективе спасает от катастроф.

Так что же искать, когда нужны полиуретановые колеса 100 мм? Алгоритм примерно такой. Первое — забыть про диаметр как главный критерий. Второе — четко определить условия: нагрузка (статическая/динамическая, с ударами или без), тип покрытия пола, наличие химикатов, температурный режим, требования к шуму и чистоте (не пылит ли колесо). Третье — смотреть на конструкцию в сборе: материал и тип ступицы, класс подшипника, способ крепления обода.

И четвертое, самое важное — выбирать не просто продавца, а производителя с доказанной экспертизой в химии полимеров. Потому что качество колеса на 90% определяется качеством и правильностью выбора самого полиуретанового компаунда. Сайты вроде cjcrubber.ru, где компания ООО Юнчжоу Ялидэ Технолоджи подробно рассказывает о своей специализации на разработке и синтезе материалов, вызывают больше доверия, чем страницы с одним лишь каталогом и ценами. Это говорит о том, что они могут не просто продать типовое изделие, но и понять запрос, предложить адекватное решение, возможно, даже модифицировать состав.

В конце концов, колесо — это расходник. Но от его надежности зависит бесперебойность работы цеха, безопасность и, в конечном счете, деньги. Поэтому '100 мм' — это лишь отправная точка для настоящего технического диалога. И хорошо, если этот диалог есть с кем вести.