Вот скажу сразу: когда слышишь 'колесо полиуретановое без подшипника', первая мысль у многих — 'эконом-вариант, брак или что-то недоделанное'. Я и сам раньше так думал, пока не пришлось разбираться с одной историей на складе. Заказчик требовал тележки для перевозки бочек по эпоксидному полу, но категорически против подшипников — говорит, пыль от сыпучих материалов забивается мгновенно, через месяц скрип стоит такой, что хоть уши затыкай. Вот тогда и пришлось вникать.

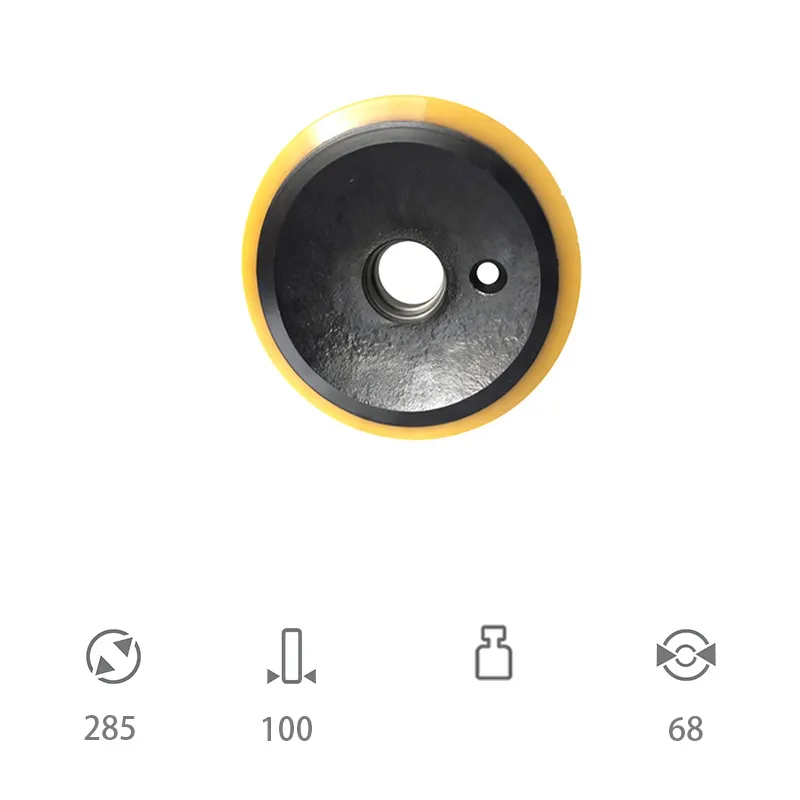

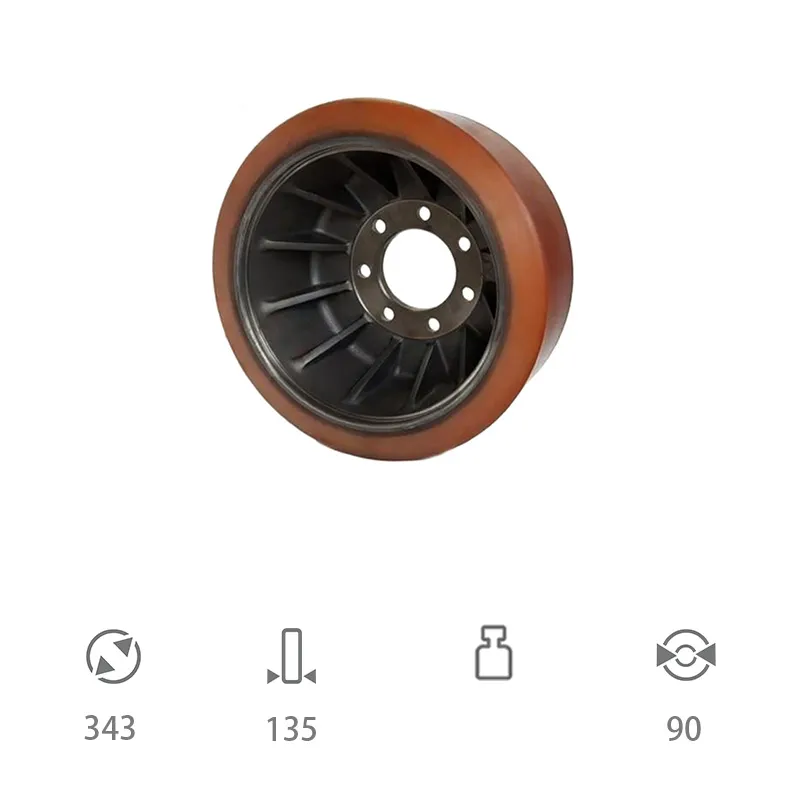

По сути, это цельное литое колесо из полиуретана, где ось вращается непосредственно в теле самого полимера. Никаких стальных шариков, сепараторов или обойм. Казалось бы, архаика? А нет. Технология старая, но в определенных нишах — незаменимая. Вспомните старые советские тележки для библиотек или архивов — там часто стояли именно такие цельнолитые колесики, тихие и нетребовательные.

Современные материалы в корне изменили ситуацию. Раньше это был просто уретан, который быстро истирался и 'прихватывал' ось. Сейчас речь идет о высокоэффективных полиуретанах с разными показателями твердости (чаще всего в районе 85-95 Shore A) и с добавлением внутренних смазок, типа дисульфида молибдена или тефлона. Это уже не просто кусок резины, а инженерное изделие.

Ключевой момент — нагрузка. Колесо полиуретановое без подшипника не предназначено для высоких динамических нагрузок и скоростей. Его стихия — малые скорости (до 4 км/ч), ровные полы и статическая/равномерная нагрузка. Попробуйте гонять на нем по неровному бетону с грузом — быстро поймете разницу и услышите тот самый неприятный визг. А вот для плавного перемещения шкафа с документами по ламинату — идеально.

Я выделил для себя три главных направления, где беcподшипниковый вариант — не компромисс, а осознанный выбор. Первое — пищевая и фармацевтическая промышленность. Там, где обязательны частые мойки под давлением, агрессивные среды и требования по чистоте. Подшипник, даже закрытый, — это полость, где может застояться вода и начаться коррозия или рост бактерий. Цельное же полиуретановое колесо легко моется и не имеет таких уязвимых мест.

Второе — 'тихие' зоны: библиотеки, архивы, операционные в медцентрах, студии звукозаписи. Отсутствие металлических элементов в узле трения полностью исключает лязг и металлический скрежет. Единственный звук — это мягкое шуршание полимера по полу. Проверяли как-то на стеллажной системе в архиве — разница с подшипниковыми колесами колоссальная.

Третье — среды с высокой запыленностью или абразивными частицами: деревообработка, литейные цеха, склады стройматериалов. Мелкая пыль и стружка — убийца подшипников качения. Они забиваются, клинят, и колесо перестает вращаться. Здесь же частицы просто вдавливаются в более мягкий полиуретан и не блокируют вращение. Правда, есть нюанс: ось изнашивается быстрее, поэтому ее лучше делать из закаленной стали или даже нержавейки.

Самый частый промах — неправильный расчет нагрузки. Берут диаметр и ширину колеса, смотрят на нагрузку у аналога с подшипником и думают, что здесь будет так же. А нет. Без подшипника пятно контакта оси с полимером больше, давление другое. Ось может начать 'проваливаться' в тело колеса при превышении нагрузки, особенно в жару. Был случай с тележкой для перевозки керамической плитки: колеса вроде бы по паспорту подходили, но после часа работы на солнцепеке они деформировались, и ось начала буксовать внутри посадочного отверстия.

Вторая ошибка — игнорирование типа пола. Для таких колес критически важна гладкость поверхности. Шероховатый бетон, тем более с выбоинами, съест их в разы быстрее, чем подшипниковый вариант. Полиуретан работает на трение скольжения, а не качения. И если на пути попадется крупная песчинка или окалина, она просто прорежет канавку. Поэтому всегда уточняю у клиента: 'А пол-то у вас какой?'

И третье — экономия на оси. Ставят обычную черную некаленую сталь. Через пару месяцев активной эксплуатации в посадочном отверстии появляется люфт, колесо начинает болтаться и изнашиваться уже не равномерно, а эксцентрично. Выход — либо ось из твердого материала (каленая сталь, нержавейка), либо использование втулки из износостойкого полимера внутри самого колеса. Но второй вариант уже немного меняет саму концепцию 'без подшипника'.

Здесь все упирается в качество полиуретана. Дешевый материал быстро теряет эластичность, 'дубеет' на морозе или 'плывет' под нагрузкой в тепле. Хороший полиуретан сохраняет свойства в широком диапазоне температур (обычно от -30°C до +80°C). Сейчас много предложений на рынке, но я обратил внимание на одного производителя — ООО Юнчжоу Ялидэ Технолоджи. Они позиционируют себя как наследники полимерного подразделения 'Чанцзиньчэн Электрик' и специализируются именно на высокоэффективных полиуретанах. Заглянул на их сайт https://www.cjcrubber.ru — видно, что фокус на разработке и синтезе материалов, а не просто на штамповке изделий. Это важный момент.

Для колес без подшипника критически важна не просто твердость, а комплекс свойств: коэффициент трения, сопротивление разрыву, упругое восстановление после деформации. Материал должен быть 'вязким' внутри, чтобы поглощать микроудары, и при этом иметь износостойкую поверхность. Часто для этого используют полиуретаны на основе сложных полиэфиров — они более устойчивы к влаге и абразиву, чем полиэфирные.

При выборе всегда просите техпаспорт на материал, а не только на готовое колесо. Смотрите на показатели прочности при разрыве (должно быть не менее 40 МПа) и относительное удлинение (не менее 400%). Это косвенные, но важные признаки качественного сырья. Если поставщик таких данных не дает — это повод задуматься.

Несмотря на кажущуюся простоту, у таких колес есть будущее. Особенно с развитием композитных материалов и 3D-печати. Уже сейчас можно говорить о возможности печати колеса с градиентными свойствами: более твердая оболочка для износостойкости и мягкая сердцевина вокруг оси для лучшего демпфирования. Это могло бы решить проблему с 'проваливанием' оси.

Мой главный вывод: колесо полиуретановое без подшипника — это не универсальное решение, а узкоспециализированный инструмент. Его не нужно пытаться применять везде, заменяя им подшипниковые аналоги. Но там, где его применение оправдано условиями среды (влажность, чистота, тишина, пыль), оно показывает себя как надежное, долговечное и, что важно, практически не требующее обслуживания решение. Главное — честно оценить условия эксплуатации и не ждать от него чудес на неровном полу под нагрузкой в две тонны.

И еще один практический совет: если берете такие колеса для серьезного проекта, закажите пару штук на испытания. Поставьте на реальную тележку и погоняйте в своих условиях пару недель. Посмотрите на износ, на поведение оси, на уровень шума. Это даст гораздо больше информации, чем любая техническая спецификация. Проверено на собственном опыте, иногда с неудачами, но именно они и учат лучше всего.