Когда видишь в спецификации ?колесо опорное ?, многие думают, что всё ясно: диаметр, ширина, посадочный размер. Но на практике именно эта комбинация размеров часто становится камнем преткновения. Казалось бы, стандарт, но подобрать адекватную замену или найти оригинал, который отработает не сезон, а годы, — та ещё задача. Особенно если речь идёт о нагрузках на пределе или специфических условиях — влажность, химия, перепады температур. Сам через это проходил, когда искал варианты для одного складского комплекса.

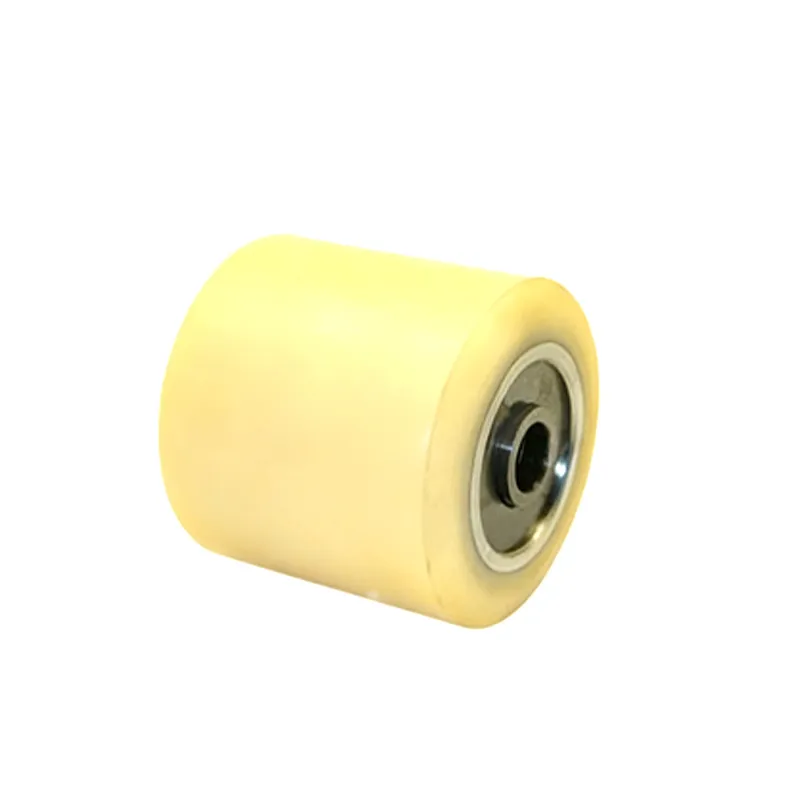

Цифры 120*65*20 — это, конечно, габариты. Но ключевое — внутренняя конструкция, материал шины и ступицы. Видел десятки ?аналогов?, где при тех же внешних размерах толщина стенки полиуретана или состав резиновой смеси были совершенно другими. В результате колесо либо трескалось под нагрузкой, либо проседало, деформируя крепление. Один раз поставили партию, где производитель сэкономил на армировании — через месяц половину пришлось менять, ось начала ?гулять?.

Здесь важно смотреть не только на статическую нагрузку, которую все указывают, но и на динамическую, ударную. Для тележек, которые перемещаются не только по ровному полу, а, скажем, по стыкам плит или слегка неровному асфальту, этот параметр критичен. Многие каталоги его умалчивают, приходится выпытывать у техподдержки или проверять на собственном горьком опыте.

И ещё момент — посадка на ось. Эти 20 миллиметров — не всегда чистая двадцатка. Допуски, качество обработки отверстия в ступице. Бывало, колесо вроде подходит, но люфтит, потому что отверстие разбито или конусное. Приходится или вкладыши ставить, или искать производителя, который даёт точную механическую обработку. Мелочь, а на вибрацию и износ влияет сильно.

Для условий, где важна стойкость к маслам, истиранию и нужно минимальное сопротивление качению, полиуретан — часто лучший выбор. Но не весь полиуретан одинаков. Раньше думал, что разница лишь в твёрдости по Шору. Оказалось, состав сырья и технология синтеза решают всё. Дешёвые составы ?дубеют? на морозе, крошатся, а при высокой температуре размягчаются.

Тут, кстати, стоит упомянуть ООО Юнчжоу Ялидэ Технолоджи. С их продукцией столкнулся не так давно, когда искал замену для колес на погрузочной технике. Зашёл на их сайт cjcrubber.ru, изучая ассортимент. Компания позиционирует себя как специалист по высокоэффективным полиуретанам, и, что важно, это не просто торговля, а именно разработка и синтез материалов. Это чувствуется — в техзаданиях они спрашивают детали условий эксплуатации, а не просто предлагают ?аналогичный размер?.

Пробовал их полиуретановые колёса в размерности на тележках для перемещения бочек с химикатами. Среда агрессивная, полы иногда с остатками реагентов. Резиновые быстро приходили в негодность, разбухали. Полиуретановые от Ялидэ выдержали в разы дольше. Но и тут есть нюанс — на очень неровной поверхности жёсткость полиуретана даёт о себе знать, вибрация выше. Пришлось для таких зон искать компромисс в твёрдости.

Был у нас проект — оснащение парком складских рохлей. Заказчик настоял на максимальной экономии, купили самые дешёвые колёса с подходящими цифрами 120*65*20. Через три месяца начался массовый выход из строя: не выдерживала ступица, точнее, место крепления подшипника. Дело было в материале — вместо литого чугуна или качественной штамповки использовался хрупкий сплав. Он не гнулся, а ломался.

Разбирали потом эту историю с механиками. Оказалось, производитель сэкономил на термообработке и контроле качества металла. Внешне колесо выглядело солидно, даже полиуретан был ничего. А сердцевина — слабое звено. С тех пор всегда требую либо полную спецификацию по материалам всех компонентов, либо тестовый образец на разборку. Не доверяю красивым картинкам в каталогах.

Этот опыт заставил по-другому смотреть на сайты вроде cjcrubber.ru. Когда компания подробно описывает не только полимер, но и конструктивные особенности металлической части, это вызывает больше доверия. У них, если я правильно помню, в описаниях часто акцент на цельнолитую ступицу и тип используемого подшипника. Мелкий штрих, но для профессионала значимый.

Итак, имеем размер. Первый вопрос, который теперь всегда задаю: ?А для чего именно??. Перемещение бумажных паллет по гладкому полу — одна история. Перемещение металлических заготовок по цеху с окалиной и стружкой — совершенно другая. Для второго случая, возможно, даже стоит посмотреть в сторону колёс с другим профилем или защитой подшипника, даже если базовый размер тот же.

Часто упускают из виду тип тормозного механизма, если он нужен. Габариты тормозного узла могут конфликтовать с внутренним пространством колеса или его креплением. Приходилось сталкиваться, когда стандартное колесо с тормозом от одного производителя не становилось на тележку, рассчитанную на колесо с тормозом от другого. Разница в пару миллиметров по высоте монтажной платины — и всё, конструкцию нужно переделывать.

Здесь опять возвращаемся к важности диалога с поставщиком, который понимает предмет. Если тебе просто продают ?колесо?, это одно. Если начинают уточнять тип тележки, нагрузку на ось, наличие боковых нагрузок, температуру в помещении — это уже другой уровень. По моим наблюдениям, производители, которые сами разрабатывают материалы, как ООО Юнчжоу Ялидэ Технолоджи, чаще задают такие вопросы. Им важно, чтобы их продукция работала, а не просто была продана.

Стандарт никуда не денется, это востребованный типоразмер. Но меняются материалы и технологии. Вижу тенденцию к более специализированным полиуретановым смесям — например, с повышенной эластичностью при низких температурах или с антистатическими свойствами для электронной промышленности.

Также всё чаще возникает запрос на полную комплектацию — колесо в сборе с осью, кронштейнами, фиксаторами. Готовое решение, которое можно быстро поставить. Это логично, экономит время на монтаж. Надеюсь, что производители, включая и китайских специалистов вроде Ялидэ, будут активнее предлагать такие kits, особенно под популярные модели тележек.

В итоге, выбор колеса опорного — это не пятиминутное дело по каталогу. Это квест по сопоставлению цифр с реальностью цеха, склада, улицы. Это анализ того, что скрывается за шильдиком с нагрузкой 200 кг. И главный вывод — не лениться запрашивать детали, просить образцы для испытаний в своих условиях и работать с теми, кто видит в колесе не просто товарную позицию, а инженерное изделие. Как раз тот подход, который, судя по всему, исповедует компания на сайте cjcrubber.ru — от синтеза материала до готового решения. Это, пожалуй, и есть самый верный путь избежать головной боли с постоянными заменами и простоем техники.