Когда слышишь 'колесо опорное со стойкой', многие представляют себе простейшую конструкцию — колесо, да стойка, что тут сложного? На деле, это один из тех узлов, от которого зависит устойчивость, маневренность и в итоге — срок службы всего агрегата, будь то сельхозтехника, промышленная тележка или строительное оборудование. Основная ошибка — недооценивать нагрузку на узел крепления стойки к раме и выбор самого полимерного колеса. Лично сталкивался, когда на старых комбайнах стойки буквально вырывало из посадочных мест из-за усталости металла и вибраций, а некачественные полиуретановые бандажи на колесах стирались за сезон, хотя обещали больше.

Если брать классическую сборную стойку с поворотной или жесткой пятой, ключевой момент — это именно колесо опорное со стойкой как единый узел ответственности. Нельзя рассматривать колесо отдельно от стойки. Стойка принимает на себя не только вертикальную нагрузку, но и боковые удары, особенно при разворотах нагруженной тележки на неровном полу цеха. Часто видишь, как клиенты закупают якобы взаимозаменяемые колеса, а потом удивляются, почему разбивается посадочное место под подшипник или трескается кронштейн.

Материал стойки — тема отдельная. Чугун, кованая сталь, сборная конструкция из листов... У каждого варианта своя область применения, которую часто игнорируют. Например, для пищевого производства с постоянной мойкой под высоким давлением сборная сварная стойка из нержавейки может стать точкой коррозии, если швы обработаны плохо. Литье в этом плане надежнее, но тяжелее и дороже. Тут уже нужен баланс.

И вот тут вспоминается опыт с одним из наших партнеров, ООО Юнчжоу Ялидэ Технолоджи. Они как раз делают акцент на полимерной составляющей. Когда мы обсуждали комплексные решения для производителей складской техники, их подход к синтезу полиуретановых смесей под конкретные условия эксплуатации (масло, абразив, температура) позволил пересмотреть типовые решения. Не просто продать колесо, а проанализировать, какая именно стойка и с каким типом крепления будет работать в паре с их полиуретановым бандажом, чтобы избежать расслоения или деформации.

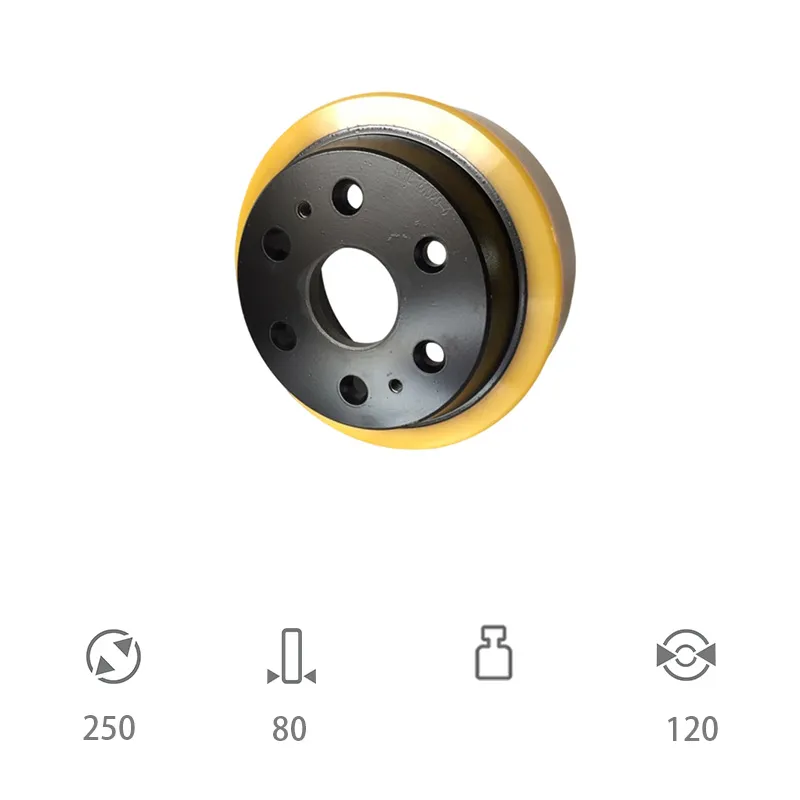

Самый изнашиваемый элемент — это, конечно, бандаж. Резина, полиуретан, нейлон... Выбор огромен. Но в контексте колеса опорного со стойкой для промышленного использования полиуретан часто вне конкуренции по сочетанию износостойкости и нагрузки. Однако и тут полно мифов. 'Полиуретан — он и в Африке полиуретан' — самое опасное заблуждение.

Плотность, модуль упругости, сопротивление раздиру — эти параметры варьируются колоссально. Для тяжелого станка, который перемещают раз в месяц, и для активной рохли, которая ездит по цеху 24/7, нужны принципиально разные составы. На сайте cjcrubber.ru у Юнчжоу Ялидэ Технолоджи видно, что они позиционируют себя как предприятие, специализирующееся именно на разработке и синтезе высокоэффективных полиуретанов. Это важный нюанс — не просто формовка из покупной смеси, а именно подбор химического состава под задачу. Это дает возможность кастомизировать характеристики, например, повысить эластичность для щадящего отношения к покрытию пола, не теряя в стойкости к порезам.

Помню случай на лесопилке: ставили стандартные полиуретановые колеса на погрузчик, работающий с щепой. Бандажи протирались насквозь за пару недель. Проблема была не в материале как таковом, а в его твердости и структуре. После консультаций и тестов подобрали состав с повышенным содержанием определенных добавок, что резко увеличило ресурс. Это к вопросу о том, что универсальных решений не бывает.

Можно поставить самое прочное колесо из существующих, но если стойка крепится к раме на устаревшие или ненадежные болты, или сам кронштейн не рассчитан на динамические нагрузки — все насмарку. Часто в погоне за экономией производители техники экономят именно здесь, используя более тонкий металл или упрощая конструкцию крепежной пластины.

Особенно критично это для поворотных стоек. Там, помимо всего прочего, есть ось поворота и подшипниковый узел. Его заклинивание или люфт — прямой путь к потере управляемости. При подборе колеса опорного со стойкой всегда нужно смотреть на спецификацию по максимальной статической и динамической нагрузке именно для узла крепления, а не только для колеса. Иногда стойка является бутылочным горлышком.

В практике бывало, что для модернизации старой техники приходилось не просто менять колеса, а изготавливать усиленные кронштейны или даже менять тип стойки с поворотной на жесткую (или наоборот), исходя из новых условий работы. Это уже задача для инжиниринга, а не просто складской замены.

Разберем на примерах. Для складской логистики с ровным бетонным полом часто выбирают литые полиуретановые колеса на жестких стойках — для максимальной грузоподъемности и точности движения. А вот для цеха с возможными порогами или на улице уже может потребоваться пневматическое колесо или полиуретан с более мягким бандажом на поворотной стойке — для амортизации.

Типичная ошибка — ставить жесткие колеса на неровную поверхность. Вибрация убивает не только стойку и крепление, но и оператора, и груз. Обратная ошибка — использовать мягкие или пневматические колеса на идеально гладком полу под очень высокие нагрузки. Они будут сильно прогибаться, увеличивая сопротивление качению, и быстрее изнашиваться.

Здесь возвращаемся к важности поставщика, который понимает эти нюансы. Если компания, как ООО Юнчжоу Ялидэ Технолоджи, фокусируется на разработке материалов, она, как правило, готова давать более глубокие консультации, а не просто отгрузить со склада первый попавшийся типоразмер. Их статус национального высокотехнологичного предприятия, указанный в описании, косвенно подтверждает наличие исследовательской базы для таких задач.

Ничто не вечно, но срок жизни можно существенно продлить. Для колеса опорного со стойкой критически важно регулярно проверять затяжку всех крепежных элементов. Вибрация имеет свойство откручивать даже самые хорошие гайки. Обязательна проверка состояния подшипников (если они есть) и их смазка.

Для полиуретановых бандажей важно избегать контакта с некоторыми химически агрессивными средами, которые могут не быть указаны в общих условиях. Всегда стоит уточнять у производителя материала, как их состав реагирует, например, на конкретные растворители или масла, используемые на предприятии.

Иногда проще и дешевле вовремя заменить бандаж или подшипник, чем довести до состояния, когда износ приведет к повреждению самой стойки или оси. Наличие у поставщика программ по восстановлению бандажей или поставке отдельных компонентов (тех же полиуретановых 'шин') — большой плюс.

В итоге, выбор колеса опорного со стойкой — это всегда системное решение. Нужно смотреть на технику в сборе, условия ее работы, нагрузки и даже квалификацию персонала, который будет ее обслуживать. Экономия на этом узле почти всегда выходит боком — повышенным износом, простоем, риском поломки более дорогих агрегатов. Поэтому и важно работать с теми, кто видит в этом не просто 'колесико', а ответственный узел, требующий комплексного подхода от материаловедения до инженерного расчета.