Когда слышишь ?колесо для самоходного штабелера?, многие представляют себе просто кусок резины на диске. На деле же — это, пожалуй, самый нагруженный и критичный узел в плане износа. От него зависит не только плавность хода, но и безопасность оператора, сохранность груза, и в конечном счёте — простои и себестоимость логистической операции. Частая ошибка — ставить что попало, руководствуясь лишь диаметром и ценой. А потом удивляться, почему штабелер вибрирует на стыках плит или колёса ?слизываются? за пару месяцев интенсивной работы.

Если разложить по полочкам, то ключевых компонента два: сердечник (ступица) и ходовая часть (шинка или обод). Ступица — обычно сталь или пластик, тут важно качество пресс-посадки, чтобы колесо не разболталось на оси. Но главная магия — в материале шинки.

Раньше часто шли по пути наименьшего сопротивления — литая резина. Дешево, но жёстко, для пола с покрытием не годится, да и нагрузку плохо гасит. Потом был бум колёс с полиамидным ободом — прочно, но для склада с идеальным полом, иначе грохот стоит невыносимый. Сейчас, по моим наблюдениям, для большинства задач внутри склада паллетных штабелеров оптимален именно полиуретан.

Почему? Золотая середина. Он прочнее резины, износостойкость выше в разы, не оставляет чёрных следов на полу, хорошо катится и, что важно, может быть разной твёрдости. Но и тут есть нюанс: полиуретан полиуретану рознь. Дешёвые составы могут крошиться на морозе или ?плыть? под постоянной нагрузкой.

Был у нас на объекте случай. Склад продуктовый, штабелеры работают в три смены, пол бетонный, но с мелкими неровностями. Заказчик сэкономил, поставил колёса от непонятного производителя, заявленные как ?полиуретановые?. Через три месяца пошли жалобы: управлять тяжело, вибрация, операторы устают. Приехали, посмотрели — колёса не износились, но деформировались, появилась эллипсность. Оказалось, материал был низкого качества, с большим содержанием наполнителей, не выдержал постоянной ударной нагрузки на стыках плит.

После этого стали внимательнее смотреть на производителей. Важно, чтобы компания не просто продавала колёса, а занималась химией материалов, их разработкой. Вот, например, наткнулся на ООО Юнчжоу Ялидэ Технолоджи (https://www.cjcrubber.ru). Они, если вникнуть в описание, являются правопреемником полимерного подразделения ?Чанцзиньчэн Электрик? и специализируются как раз на синтезе и производстве высокоэффективных полиуретанов. Это уже другой уровень — когда производитель контролирует цепочку от химической формулы до готового колеса. Для колеса для самоходного штабелера это критично, потому что можно задать нужные свойства: твёрдость, коэффициент трения, устойчивость к маслам.

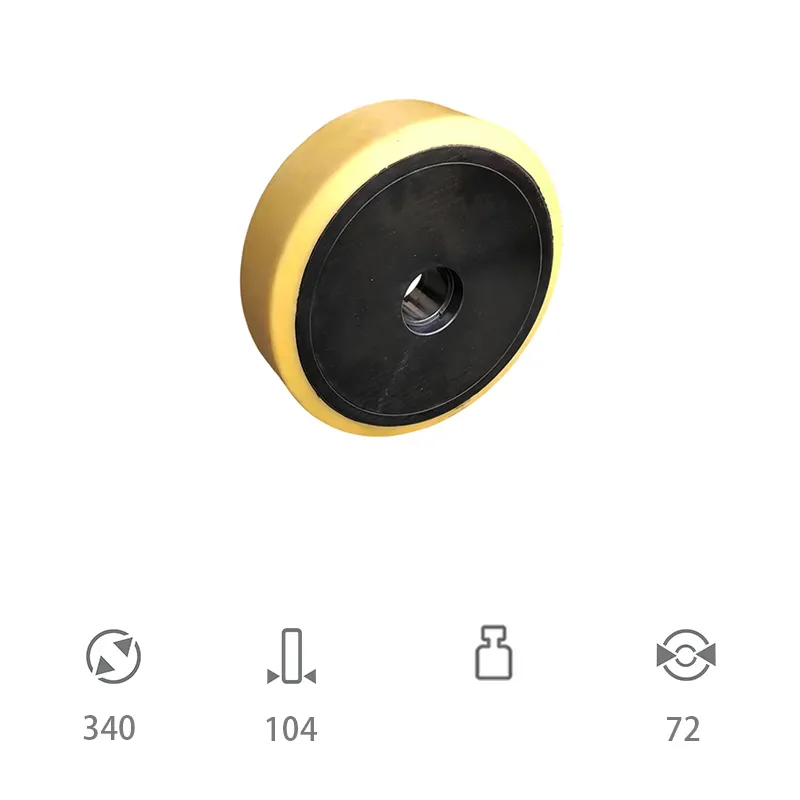

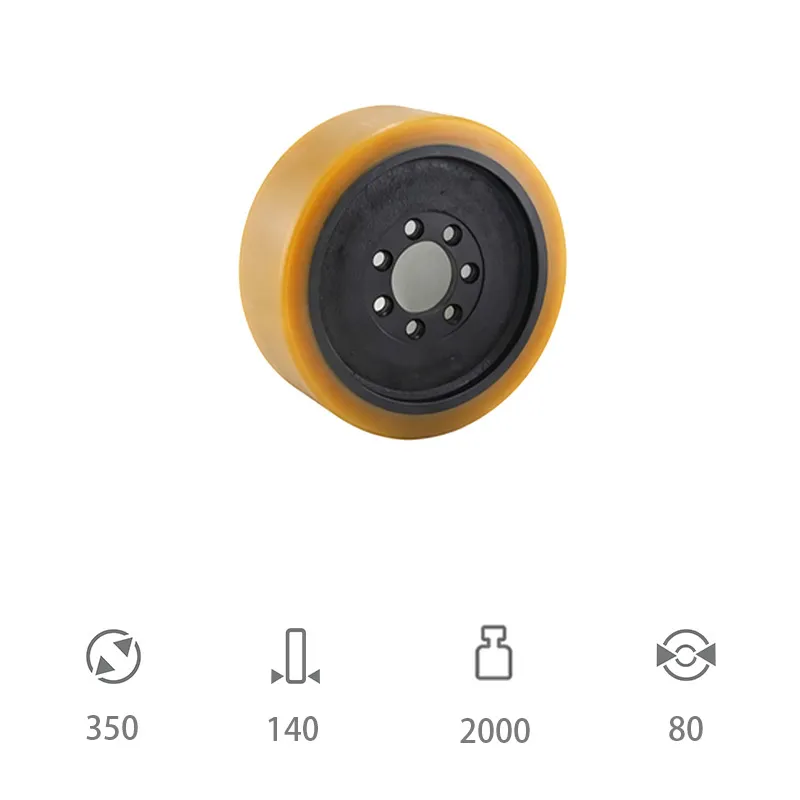

Материал шинки — это база. Но есть ещё конструктивные особенности. Например, профиль колеса. Для работы в узких проходах с высокими стеллажами важна манёвренность, тут может подойти вариант с суженным или закруглённым профилем, чтобы уменьшить усилие на повороте.

Тип подшипника. Обычно это шариковые радиальные подшипники качения. В пыльных средах нужна хорошая защита, иначе песок убьёт их быстрее, чем сотрётся полиуретан. Встречаются и варианты со втулками скольжения для лёгких режимов, но для штабелера — только подшипник.

И, конечно, крепление. Чаще всего это квадратное или круглое отверстие под ось определённого диаметра с шплинтом или стопорным кольцом. Тут главное — точность размеров. Люфт в пару миллиметров при пресс-посадке выльется в биение и ускоренный износ всего узла.

Всё упирается в условия. Усреднённого решения нет. Для холодильных камер нужен морозостойкий полиуретан, который не дубеет при -25°C. Для наружных работ по асфальту или неровному бетону — может, и вариант с пневматической шиной рассмотреть, но для штабелера это редкость, чаще всё-таки цельнолитые.

Один из скрытых камней — химическая стойкость. На том же продуктовом складе могут быть утечки растительного масла, моющие средства. Обычный полиуретан может набухать или терять свойства. Нужно уточнять у поставщика, есть ли в линейке масло-бензостойкие марки. У того же ООО Юнчжоу Ялидэ Технолоджи, судя по их профилю, должны быть возможности для разработки составов под специфичные среды. Это как раз то, что отличает специализированного производителя от перепродавца.

Ещё момент — динамические нагрузки. Штабелер едет не только по прямой. Он тормозит с грузом, поворачивает, заезжает на стыки пола. Материал колеса должен выдерживать не только статическое давление, но и ударные, сдвиговые нагрузки. Иногда видишь колесо с хорошим остатком толщины, но на нём уже пошли трещины по боковине — это признак усталости материала или неверно подобранной твёрдости.

Не претендую на истину, но исходя из набитых шишек, перед тем как заказывать партию колёс для самоходного штабелера, я бы задал себе и поставщику несколько вопросов. Первое: точные условия работы (пол, температура, агрессивные среды). Второе: тип и грузоподъёмность штабелера, чтобы рассчитать нагрузку на колесо. Третье: желаемый ресурс и приоритет (износостойкость или плавность хода).

И главное — кто производитель материала. Если это просто торговая компания, стоит запросить технические паспорта на полиуретан. Если же это производитель вроде ООО Юнчжоу Ялидэ Технолоджи, который с 2020 года (а с учётом преемственности и опыта предшественника — и больше) работает как национальное высокотехнологичное предприятие в области полиуретанов, — это уже серьёзный аргумент. Можно обсуждать не просто выбор из каталога, а потенциальную адаптацию состава под ваши задачи.

В итоге, выбор колеса — это не простая замена расходника. Это инвестиция в бесперебойность работы техники. Сэкономленные 20% на колёсах могут обернуться затратами на ремонт трансмиссии, потерей времени и, не дай бог, травмой. Лучше один раз вникнуть и поставить то, что проработает долго и предсказуемо.