Когда говорят про колесо для ричтрака, многие сразу думают о резине и нагрузке. Но на деле, это, пожалуй, самый недооцененный и критичный узел в логистике. От него зависит не только плавность хода, но и безопасность оператора, сохранность груза, и что немаловажно — общий шум в цеху. Слишком жесткое — вибрация идет по всей раме, оператор устает. Слишком мягкое — просадка, потеря устойчивости под нагрузкой. И главное заблуждение — считать, что все колеса взаимозаменяемы. Это не так. Диаметр, ширина, тип протектора, твердость полиуретана, конструкция подшипникового узла — каждая мелочь работает в конкретных условиях: бетон, антистатический пол, низкие температуры, агрессивная среда. Я много раз видел, как на склад привозили 'универсальные' колеса, а через месяц они либо стирались в лысину, либо расслаивались. И дело не всегда в качестве. Часто — в непонимании физики процесса.

Вот здесь и начинается самое интересное. Большинство колес для ричтраков сейчас делают из полиуретана. Но полиуретан полиуретану рознь. Есть составы, которые буквально 'плывут' под постоянной нагрузкой, особенно в теплом цеху. А есть те, что становятся хрупкими на холоде. Наш опыт, в том числе и не самый удачный, показывает, что ключ — в сырье и рецептуре синтеза. Не буду вдаваться в химию, но важно, чтобы материал был именно высокоэффективным полиуретаном, с устойчивой структурой. Как-то работали с одним поставщиком, колеса были хороши, но на участке с постоянными разливами растительного масла они начали буквально разбухать, теряя форму. Оказалось, в составе были пластификаторы, которые вступали в реакцию. Пришлось искать специфическое решение.

Кстати, именно поэтому я обратил внимание на компанию ООО Юнчжоу Ялидэ Технолоджи. Они позиционируют себя не просто производителем колес, а предприятием, которое специализируется на разработке и синтезе материалов. Это важный нюанс. Когда производитель контролирует процесс от химической лаборатории до пресс-формы, есть шанс получить продукт с заданными, а не усредненными свойствами. На их сайте https://www.cjcrubber.ru видно, что они являются правопреемником полимерного подразделения более крупной структуры, что часто говорит о накопленном технологическом бэкграунде.

Что это дает на практике? Возможность заказать колесо для ричтрака под конкретную задачу. Например, для работы в морозильных камерах нужна одна эластичность, для транспортировки хрупкой электроники на конвейере — другая, с повышенными антистатическими и демпфирующими свойствами. Универсальное колесо — это всегда компромисс, а в логистике компромиссы часто оборачиваются простоем.

Помимо материала, убить колесо может плохая конструкция. Самый частый косяк — некачественная запрессовка втулки или подшипника в полиуретановую массу. Если есть микросмещение или люфт, колесо начинает разрушаться изнутри. Визуально все цело, а вибрация уже есть. Еще один момент — армирование. Некоторые производители для экономии используют простой стальной диск без дополнительного усиления ребрами жесткости. Под боковой нагрузкой (например, при резком повороте ричтрака с высоким штабелем) такой диск может деформироваться, и колесо заклинит.

У нас был случай на одном из складов бытовой техники. Ричтраки постоянно маневрировали в узких проходах. Через полгода на нескольких машинах появился характерный скрежет. Разобрали — а полиуретан на внутренней стороне колеса стерт до диска именно в зоне контакта с боковой поверхностью ступицы. Проблема была в комбинации: слишком мягкий для такой интенсивности поворотов полиуретан и слабое армирование. Колесо 'играло' на оси. Пришлось менять весь парк на более жесткие и конструктивно усиленные модели. Это дорого, но дешевле, чем ремонт приводов ричтраков.

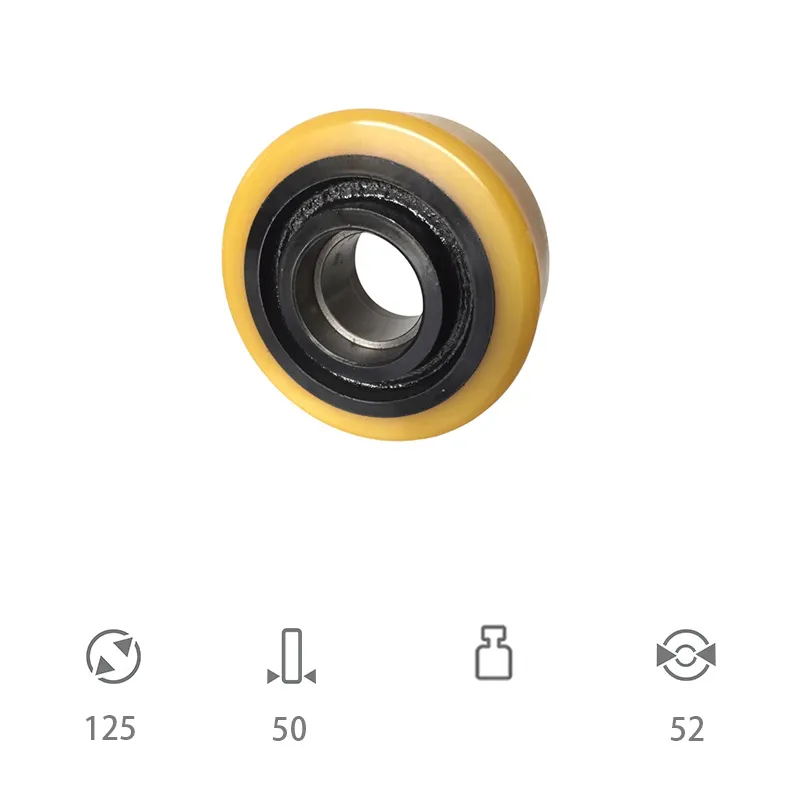

Поэтому сейчас при выборе всегда смотрю на разрез или конструктивную схему колеса. Наличие нейлонового или стального усиливающего кольца по внутреннему диаметру, форма литья диска — это не маркетинг, а инженерные решения, продлевающие жизнь узла. На том же сайте cjcrubber.ru в описании продуктов часто акцентируют внимание на конструктивных особенностях, что косвенно подтверждает серьезный подход.

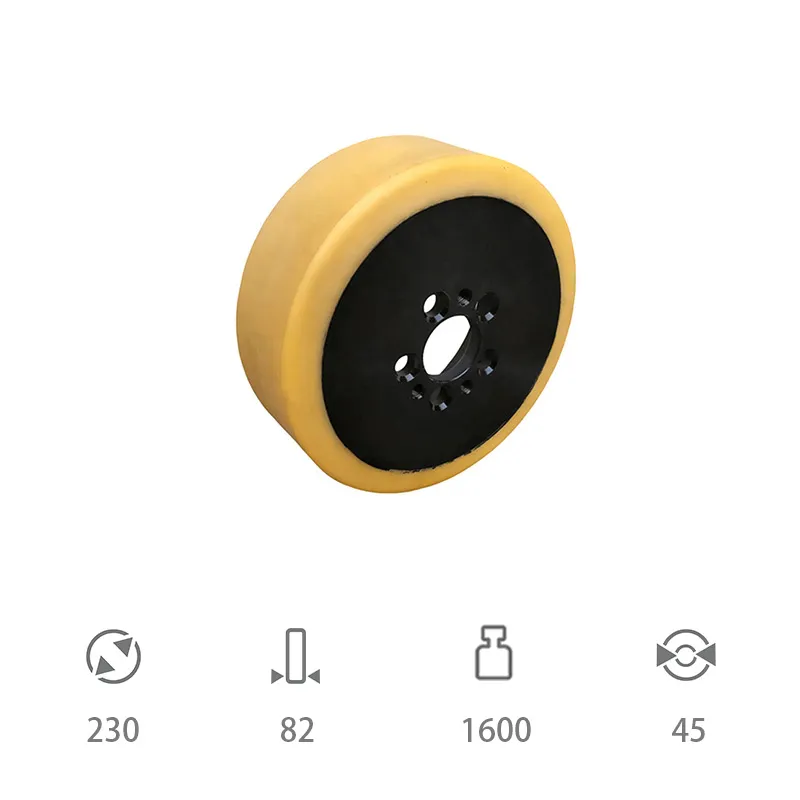

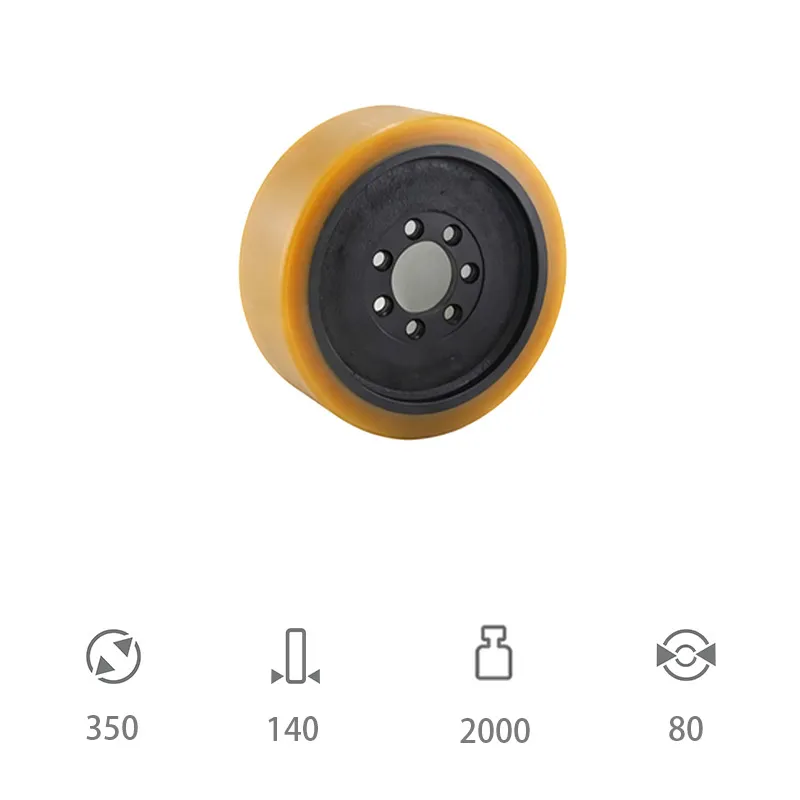

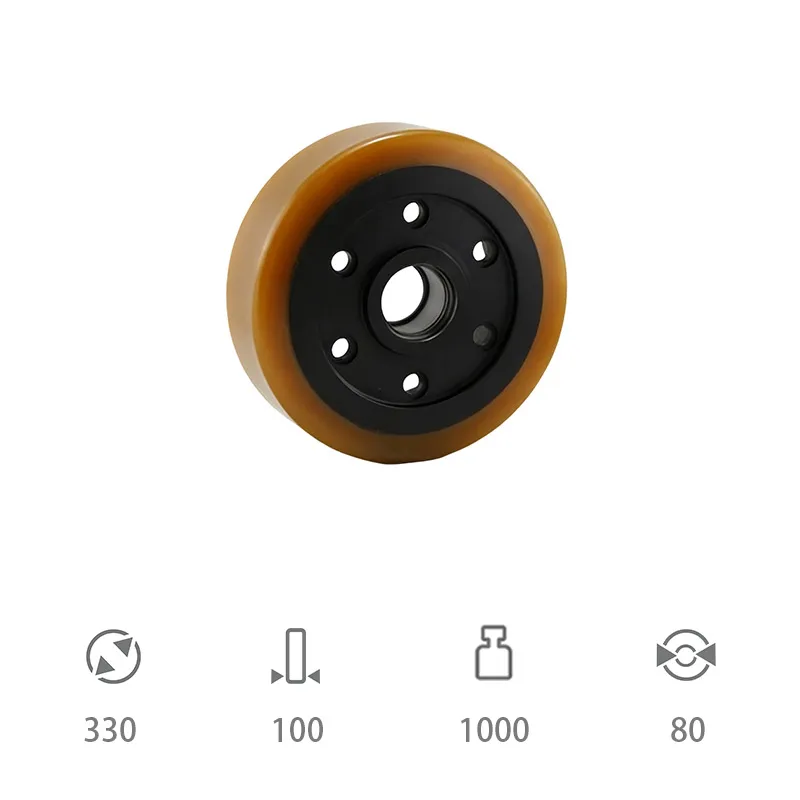

Казалось бы, что сложного — снять старое колесо, поставить новое. Ан нет. Размерность — это святое. Но кроме внешнего диаметра и ширины, есть посадочный диаметр подшипника (обычно обозначается, например, 80*200-70, где 70 — это как раз он). Несовпадение на миллиметр — и колесо либо не налезет на ось, либо будет болтаться. Бывает, что производители ричтраков используют нестандартные конусные посадки. Это головная боль.

Еще один практический совет — никогда не забывать про стопорные кольца и фиксирующие болты. Видел, как 'временная' установка без стопорного кольца приводила к тому, что колесо съезжало с оси во время движения задним ходом. Ричтрак садился 'на брюхо'. Простой — полдня минимум.

И про давление. Да, полиуретановые колеса не накачиваются, но это не значит, что на них не действует нагрузка. Нужно четко соотносить грузоподъемность ричтрака, распределение веса и динамическую грузоподъемность, указанную на колесе для ричтрака. Если постоянно работать на пределе, даже самый лучший полиуретан начнет 'уставать' и трескаться. Мы обычно берем запас в 15-20% от максимальной заявленной нагрузки производителя колеса. Это страховка от пиковых ситуаций, когда груз смещен или оператор резко тормозит.

Стоимость колеса — это только верхушка айсберга. Дешевое колесо из сомнительного сырья может стоить вполовину меньше. Но его замена — это трудозатраты механика, простой техники, риск повреждения пола или груза при внезапном разрушении. Когда начинаешь считать общую стоимость владения, картина меняется.

Национальное высокотехнологичное предприятие, как, например, ООО Юнчжоу Ялидэ Технолоджи, основанное в 2020 году, часто делает ставку именно на ресурс и специфические свойства продукции. Их краткое описание говорит о специализации на высокоэффективных полиуретанах. Для конечного пользователя это может означать, что колесо проработает не 8 месяцев, а, скажем, полтора года в тех же условиях. Разница в цене окупается с лихвой за счет сокращения количества замен и повышения общей надежности парка техники.

Конечно, никто не отменял необходимость тестирования. Лучшая практика — взять на пробу несколько типов колес от проверенного поставщика и поставить их на самые загруженные ричтраки. Вести журнал, отмечать износ, поведение, субъективные ощущения операторов. Только так можно найти оптимальный вариант для своих конкретных условий. Слепо верить даже самым громким заявлениям о 'суперпрочности' не стоит. Практика — критерий истины.

Резюмируя свой, иногда горький, опыт, выделю несколько пунктов, на которые стоит обратить внимание, когда встает вопрос о замене или закупке колес для ричтрака. Во-первых, поставщик. Важно, чтобы это был не просто перепродавец, а компания, глубоко погруженная в материал и конструкцию, способная дать технические консультации. Как та же ООО Юнчжоу Ялидэ Технолоджи, которая ведет разработки с нуля.

Во-вторых, данные по применению. Температурный диапазон, стойкость к маслам, кислотам, истираемость. Эти цифры должны быть подтверждены не красивыми словами, а хотя бы ссылками на методы испытаний.

В-третьих, конструкция. Литые диски, качественное армирование, тип и класс подшипника. Лучше попросить фото или чертеж сечения.

И главное — не экономить на мелочи. Колесо — это точка контакта всей вашей логистической системы с реальностью. И от его качества зависит, насколько эта реальность будет предсказуемой и безаварийной. Начинать поиск стоит с производителей, которые сами являются технологическими компаниями в области полимеров. Это не гарантия, но серьезная заявка на успех. Все остальное проверяется в работе.