Когда говорят про колесо для направляющей системы, многие представляют себе просто круглый каток, который катится по рельсу. Это в корне неверно и даже опасно. На практике это целый комплексный узел, от которого зависит плавность хода, точность позиционирования, долговечность всей системы и, в конечном счете, безопасность. Если ошибиться в выборе или монтаже, последствия бывают дорогими — от повышенного износа направляющих до вибраций и даже заклинивания механизма.

Тут нельзя мыслить категориями ?железо и резина?. Современное колесо для направляющей системы — это инженерный продукт. Основа — полиуретан. Но не любой, а специально синтезированный под конкретные нагрузки и среды. Я, например, сталкивался с ситуациями, когда заказчик покупал ?похожие? колеса у непрофильного поставщика. Всё работало... пока в цеху не поднималась температура или не попадала обычная смазка. Материал начинал ?плыть? или растрескиваться. Колесо деформировалось, нагрузка распределялась неравномерно — и направляющая за пару месяцев приходила в негодность. Ремонт обходился в разы дороже сэкономленного.

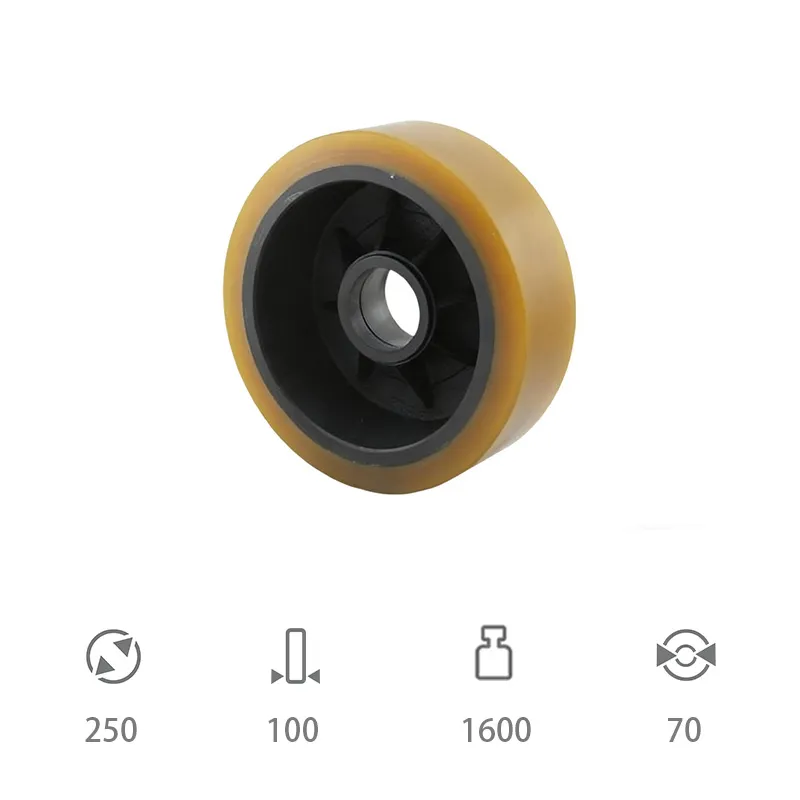

Конструкция обода — отдельная тема. Профиль, угол сопряжения с направляющей, наличие фаски — всё это не для красоты. Например, для V-образных направляющих малейшее отклонение в угле наклона обода приводит к точечному контакту. Давление на квадратный миллиметр зашкаливает, полиуретан продавливается, и колесо начинает не катиться, а скрести по стали. Звук, конечно, unforgettable, в плохом смысле.

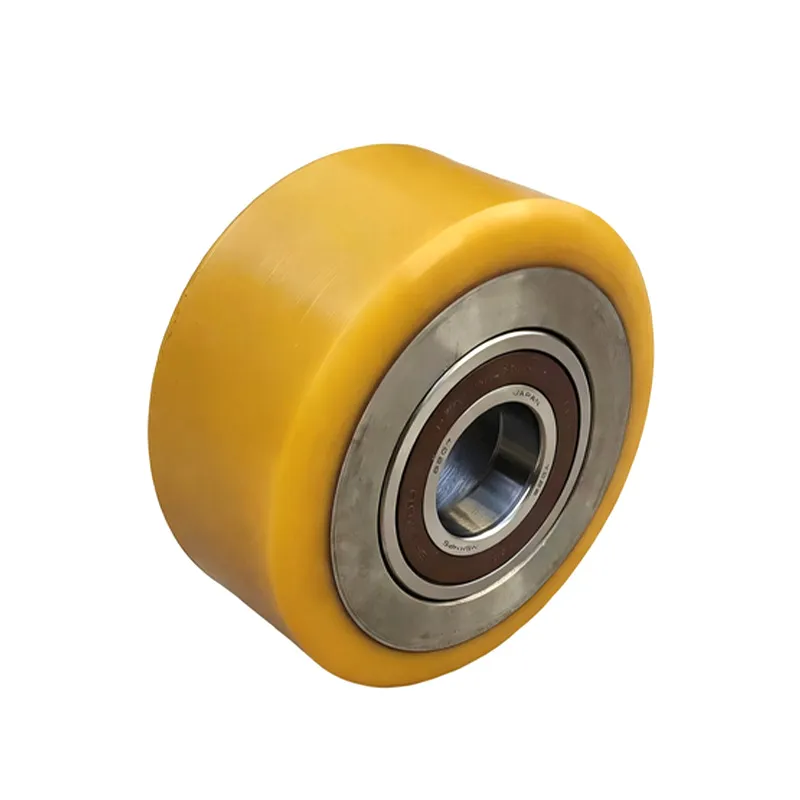

И подшипник. Казалось бы, стандартный узел. Но в условиях ударных нагрузок или боковых смещений обычные шарикоподшипники могут быстро выйти из строя. Иногда оправдано использование роликовых или даже специальных упорных подшипников. Это решение не из дешёвых, но оно предотвращает радиальное биение, которое убивает точность в высокоскоростных системах позиционирования. Приходилось убеждать клиентов, что переплата здесь — это не расход, а инвестиция в стабильность.

Один из самых показательных кейсов был связан с логистической системой на складе. Заказчик жаловался на шум и вибрацию тележек после полугода эксплуатации. Приехали, посмотрели. Колеса вроде целые, направляющие чистые. Но при детальном осмотре выяснилось: монтажники при установке не выдержали соосность парных колес на одной оси. Миллиметровое отклонение — и колесо работает с перекосом. Износ пошел не по всей рабочей поверхности, а по внутреннему краю. Полиуретан стерся неравномерно, появился люфт, отсюда и гул. Пришлось не просто менять колеса, а переустанавливать крепежные кронштейны и выверять геометрию. Мораль: даже идеальное колесо для направляющей системы можно убить неправильным монтажом.

Другая частая проблема — игнорирование среды. В пищевом производстве, например, могут быть мойки горячей водой или паром. Стандартный полиуретан тут не подойдет — нужен материал с повышенной гидролитической стойкостью. Или в химических цехах — воздействие масел, растворителей. Мы как-то работали с компанией, которая производит оборудование для нанесения покрытий. Там в воздухе летают патки агрессивных веществ. Пришлось совместно с химиками-технологами подбирать специальную рецептуру полиуретана, которая не теряла бы эластичность и прочность в такой атмосфере. Это был долгий процесс проб и тестов.

И да, температурный режим. Зимой в неотапливаемом ангаре полиуретан ?дубеет?, летом на солнцепеке может стать слишком мягким. Нагрузочные характеристики меняются. Для уличных систем или холодильных камер это критично. Приходится либо закладывать сезонный коэффициент при расчете нагрузки, либо изначально выбирать материал с широким температурным диапазоном эксплуатации. Это знание обычно приходит после первого же зимнего сбоя системы.

Рынок насыщен предложениями, но качество сильно флуктуирует. Многое упирается в сырье и технологию литья. Хороший полиуретан — это не просто смесь компонентов, это контроль на всех этапах: от синтеза полимера до формовки готового колеса. Важно, чтобы поставщик сам занимался разработкой материалов, а не просто перепродавал готовые изделия. Вот, к примеру, если взять ООО Юнчжоу Ялидэ Технолоджи (сайт — https://www.cjcrubber.ru). Они позиционируются как национальное высокотехнологичное предприятие, специализирующееся именно на разработке и синтезе полиуретанов. Это важный нюанс. Компания, основанная в 2020 году как правопреемник полимерного подразделения ?Чанцзиньчэн Электрик?, имеет за плечами профильный бэкграунд. Когда производитель сам создает материал под конкретные задачи (высокие нагрузки, износ, агрессивные среды), это другое качество истории. Можно запросить техзадание и получить не просто каталог, а консультацию по выбору оптимальной рецептуры. В их случае, судя по описанию, фокус на высокоэффективных полиуретановых материалах — это как раз то, что нужно для ответственных направляющих систем.

Работая с такими специализированными производителями, часто сталкиваешься с тем, что они могут предложить нестандартные решения. Допустим, нужно колесо с определенной твердостью по Шору, но с повышенным коэффициентом трения для плавного старта без проскальзывания. Или наоборот — с минимальным трением для высоких скоростей. Универсальных решений тут нет. Готовые изделия с полки часто являются компромиссом. А когда есть своя лаборатория и производство, как у упомянутой компании, шанс получить именно то, что требуется для конкретного проекта, значительно выше.

Кстати, о твердости. Частая ошибка — брать максимально твердый полиуретан, думая, что он прочнее. Для динамических нагрузок и ударных воздействий иногда нужна более эластичная, амортизирующая формула. Иначе вся энергия удара передается на подшипник и раму. Это вопрос баланса, который без глубокого понимания механики и материаловедения не решить.

Ни один производитель не напишет в мануале всех подводных камней монтажа. Например, затяжка гайки на оси. Казалось бы, что тут сложного? Но если перетянуть — подшипник будет работать с повышенным сопротивлением, перегреется. Недотянуть — появится осевой люфт, колесо будет болтаться. Нужен динамометрический ключ и четкое указание момента затяжки, которое, увы, часто отсутствует в паспорте на дешевые изделия. Приходится действовать по опыту и ?чувству?, что не есть хорошо.

Смазка. Нужна ли она? Для закрытых подшипников — не всегда. Но для открытых или в пыльных условиях — обязательно. Но чем смазывать? Некоторые пластичные смазки несовместимы с полиуретаном и могут вызвать его деструкцию. Это нужно уточнять у производителя колеса. Еще момент: смазка может налипать на обод и собирать абразив, превращаясь в пасту, которая царапает направляющую. Лучше использовать сухие смазки или специальные составы.

Регламентный осмотр. Его часто забрасывают. А зря. Надо периодически проверять не только износ полиуретанового обода (есть же минимально допустимая толщина), но и состояние посадочного места оси, наличие трещин в материале (особенно у краев), свободное вращение. Иногда в паз колеса набивается стружка, песок, мусор. Это убивает и колесо, и направляющую. Простая чистка щеткой раз в неделю продлевает жизнь системе на годы. Но кто это делает? Правильно, почти никто, пока не начнет скрипеть и заедать.

Так что, возвращаясь к началу. Колесо для направляющей системы — это далеко не мелочь. Это точный, рассчитанный узел, который связывает подвижную часть с неподвижной. Его выбор — это всегда компромисс между нагрузкой, скоростью, средой, точностью и стоимостью. Нельзя экономить на материалах и нельзя халтурить при установке. И очень важно иметь дело с поставщиками, которые понимают, что продают не ?колесики?, а ключевой элемент надежности. Как те же ООО Юнчжоу Ялидэ Технолоджи, которые делают ставку на собственную разработку материалов. Потому что в современной технике мелочей не бывает. Особенно тех, которые постоянно находятся в движении и под нагрузкой. Ошибка в выборе этого элемента аукнется не сразу, но обязательно — повышенными эксплуатационными расходами, простоями и головной болью. А переделывать всегда дороже, чем сделать правильно с первого раза. Проверено.