Когда слышишь 'колесо для логистики', многие сразу представляют стандартный резиновый каток на погрузчике или тележке. И в этом кроется главная ошибка. За этими словами — целый пласт инженерных решений, компромиссов между долговечностью, нагрузкой, типом покрытия и, что критично, общей стоимостью владения. Я много раз видел, как на складах пытаются сэкономить, ставя первое попавшееся или самое дешевое колесо, а потом годами переплачивают за ремонт полов, простой техники и замену самих колес. Это не расходник, это функциональный узел. И подход к нему должен быть соответствующим.

Резина — это уже почти архаика для интенсивной логистики, если мы говорим о закрытых складах с ровным покрытием. Она оставляет черные следы, со временем дубеет и трескается. Сейчас все упирается в полиуретаны. Но и тут не все просто. Полиуретан полиуретану рознь. Есть составы для легких нагрузок, а есть для многотонных штабелеров. Ключевое — модуль упругости и сопротивление раздиру.

Вот, к примеру, наша компания, ООО Юнчжоу Ялидэ Технолоджи, выросла из полимерного подразделения 'Чанцзиньчэн Электрик', и мы как раз сфокусированы на синтезе высокоэффективных полиуретанов. Когда мы только начинали в 2020 году, был соблазн делать универсальный состав 'на все случаи'. Быстро выяснилось, что для логистического колеса, которое работает в морозильной камере при -25°C и для того, что катается по заводскому цеху с окалиной, нужны принципиально разные формулы. Первое должно сохранять эластичность, второе — иметь феноменальную стойкость к порезам.

Поэтому сейчас, когда к нам приходят с запросом 'нужны полиуретановые колеса', первый вопрос всегда о среде. Бетон, асфальт, антистатический линолеум? Есть ли пороги, стыки плит? Температурный режим? Без этих деталей рекомендация будет пустой тратой времени. Иногда после такого разговора заказчик и сам понимает, что проблема у него не в колесах, а, скажем, в неровностях пола, которые съедают любой, даже самый стойкий материал.

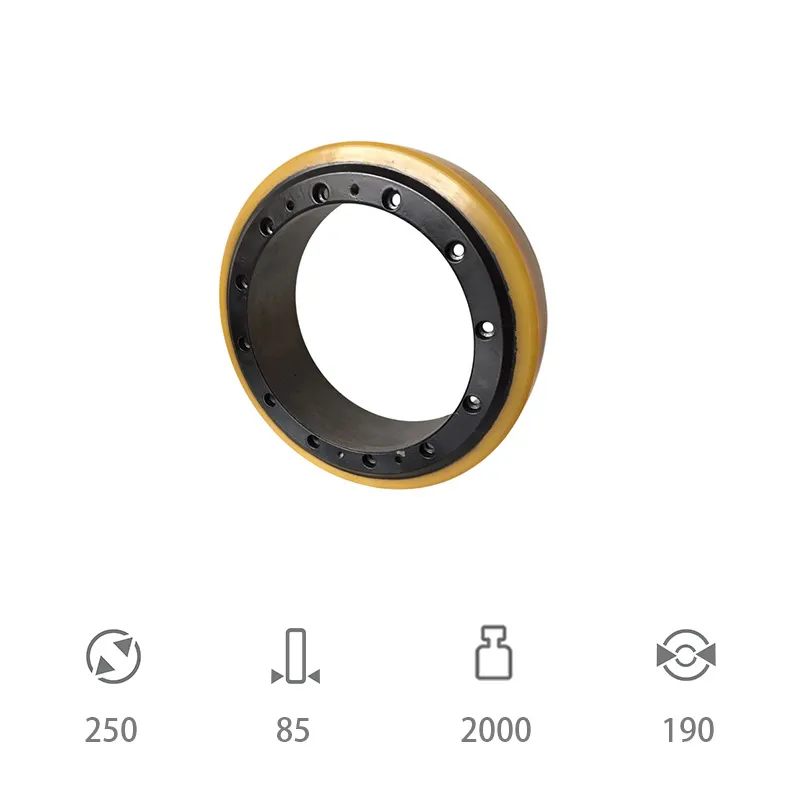

Хочу привести пример неудачи, он поучительный. Был у нас клиент, крупный дистрибьютор. Заказали партию колес для ричтраков — стандартный запрос, нагрузка до 2 тонн, ровный бетон. Мы поставили колеса на основе нашей проверенной формулы с высоким модулем упругости — чтобы меньше проминалось, выше КПД. Через три месяца — рекламация: на ободе появились трещины, началось расслоение полиуретана от металлической ступицы.

Стали разбираться. Оказалось, что в их новом терминале бетонные швы между плитами не просто заполнены, а имеют острый выступ в 5-7 мм. И каждый день ричтрак, делая сотни маневров, получал микроудар в одно и то же место колеса. Наш состав был прочным, но не рассчитанным на такие точечные ударные нагрузки. Это был классический случай неполного техзадания. Мы тогда за свой счет переделали всю партию, использовав более эластичный и вязкий полиуретан, который 'гасил' удар, а не сопротивлялся ему до разрыва. Клиент остался, но урок был усвоен с двух сторон: им — тщательнее описывать условия, нам — активнее задавать уточняющие вопросы, даже глупые на первый взгляд.

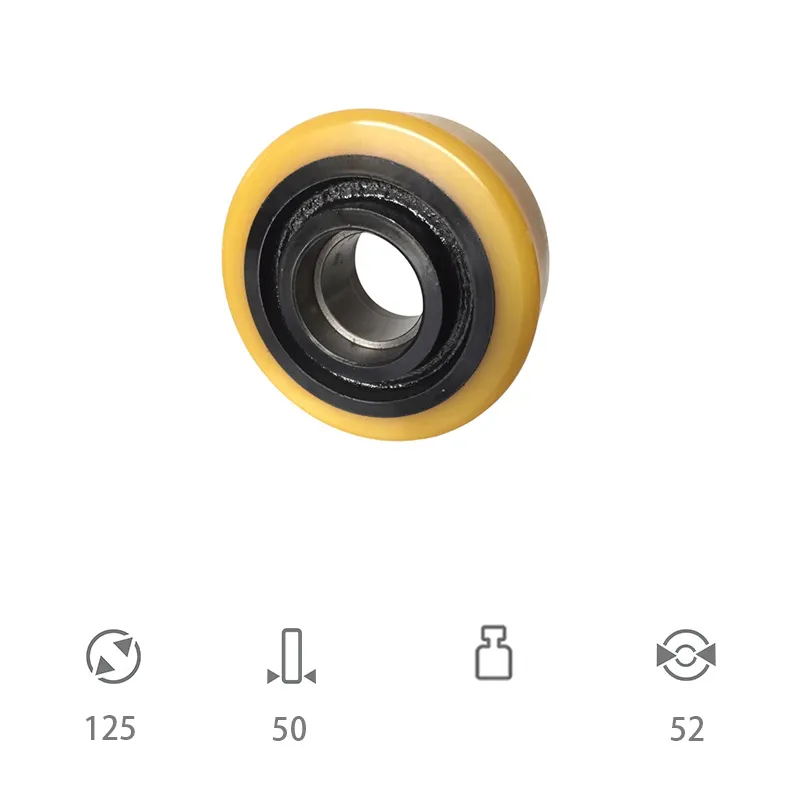

Часто все внимание уходит на обод, а про ступицу забывают. А ведь это критичный элемент. Литая или штампованная? Толщина стенки подшипникового узла? Посадка подшипника — прессовая или с стопорным кольцом? От этого зависит, как колесо будет вести себя под боковой нагрузкой, например, при повороте штабелера с грузом на высоте.

Мы на своем сайте cjcrubber.ru стараемся выносить эти технические нюансы в спецификации, но понимаем, что не все инженеры по оборудованию готовы в это погружаться. Поэтому часто диалог начинается с проблемы: 'колесо люфтит' или 'ступица разбилась'. И в 80% случаев причина — в несоответствии типа ступицы реальным циклическим нагрузкам. Для тяжелых условий мы давно перешли на литые ступицы с усиленным посадочным местом под подшипник, даже если это дороже. Дешевле, чем менять колесо каждые полгода и рисковать безопасностью.

Еще один тонкий момент — защита подшипника. В логистике грязь, пыль, иногда влага. Стандартные лабиринтные уплотнения хороши, но для пищевых производств или агрессивных сред нужны решения с двойным уплотнением или даже полностью герметичные узлы качения. Это увеличивает момент трения при трогании, но в разы продлевает жизнь. Приходится объяснять клиенту этот компромисс.

Сейчас тренд — это не просто продажа колеса, а предоставление решения с предсказуемым жизненным циклом. Все чаще запрашивают данные: коэффициент трения качения для конкретного покрытия, точную зависимость сопротивления качению от нагрузки, динамические тесты на усталость. Как национальное высокотехнологичное предприятие, мы вкладываемся в эту сторону: строим тестовые стенды, моделируем нагрузки. Это позволяет не гадать, а рассчитывать.

Появился и спрос на полную кастомизацию. Не просто выбрать из каталога, а получить колесо под уникальный транспортный модуль или робота-палетоносителя. Тут уже работа идет с инженерами заказчика с самого начала проекта. Иногда оптимальным решением оказывается нестандартная ширина обода или особый цвет полиуретана (для зонирования или соответствия стандартам чистоты помещений).

Кажется, что мелочь? Но в масштабах огромного логистического парка даже 5% снижение энергопотребления тележки за счет оптимизированного колеса или увеличение межсервисного интервала на 30% дают колоссальную экономию. Именно на этом сейчас строится конкуренция. Не на цене за штуку, а на общей эффективности.

Поэтому, если резюмировать мой опыт, то при подборе колеса для логистики нужно пройтись по простым, но обязательным пунктам. Первое — точная нагрузка на колесо, не на тележку, а именно на одно колесо в самой нагруженной конфигурации, с запасом. Второе — тип и состояние покрытия, включая все стыки и неровности. Третье — температурный и химический режим (моют ли полы агрессивной химией?). Четвертое — тип подшипника и защита от среды.

И последнее, самое важное — работать с поставщиком, который готов вникнуть в эти детали, а не просто отгрузить со склада. Как, например, делает наша команда в ООО Юнчжоу Ялидэ Технолоджи. Потому что правильное колесо — это не та деталь, о которой вспоминают, когда оно работает. О нем вспоминают, когда оно ломается. И лучше, чтобы этих воспоминаний было как можно меньше.

Вот, собственно, и все, что хотелось высказать по этому, казалось бы, простому предмету. Деталей, как видите, море. И именно в них кроется и надежность, и экономика, и та самая бесперебойная работа склада, о которой все мечтают.