Когда видишь в спецификации или запросе ?колесо ведущее ?, первая мысль — опять типоразмер. Ширина 50, диаметр 160, посадка 19. Кажется, всё просто. Но именно здесь кроется главная ошибка многих, кто заказывает ?по цифрам?: думать, что это просто кусок полиуретана или резины на железном диске. На деле, это узел, от которого зависит не только движение, но и вся динамика нагрузки, износ приводов, да и просто безопасность. Особенно если речь идёт о технике, которая работает не в идеальных условиях цеха, а где-нибудь на складе с неровным полом или на производственной линии с постоянными циклическими нагрузками. Сам сталкивался, когда на замену ставили внешне похожее колесо, а через месяц начиналась вибрация, гул — оказалось, проблема в твёрдости материала и конструкции ступицы. Вот об этих нюансах, которые в цифры не впишешь, и стоит поговорить.

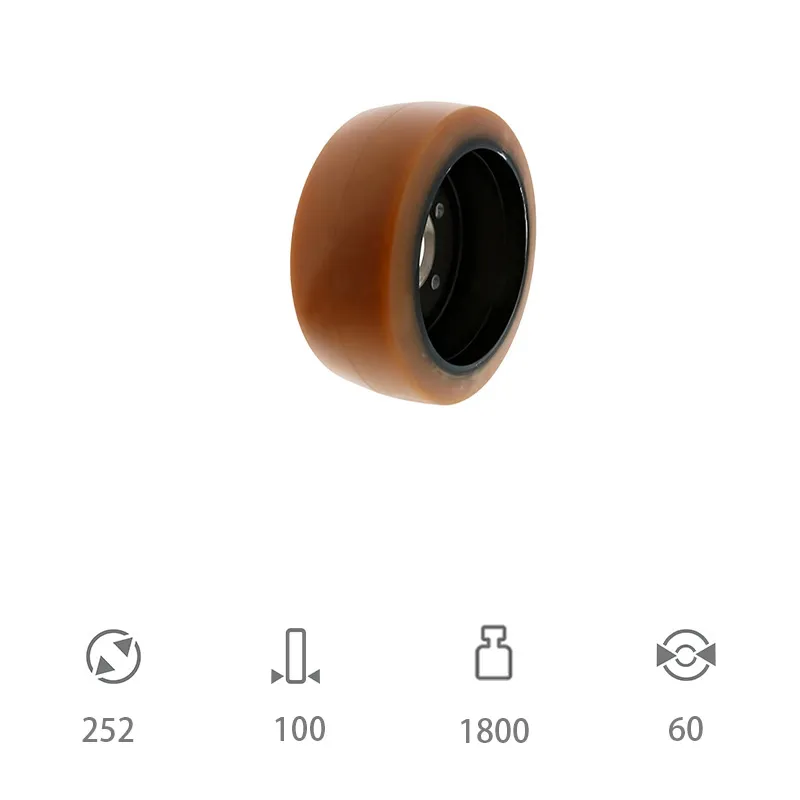

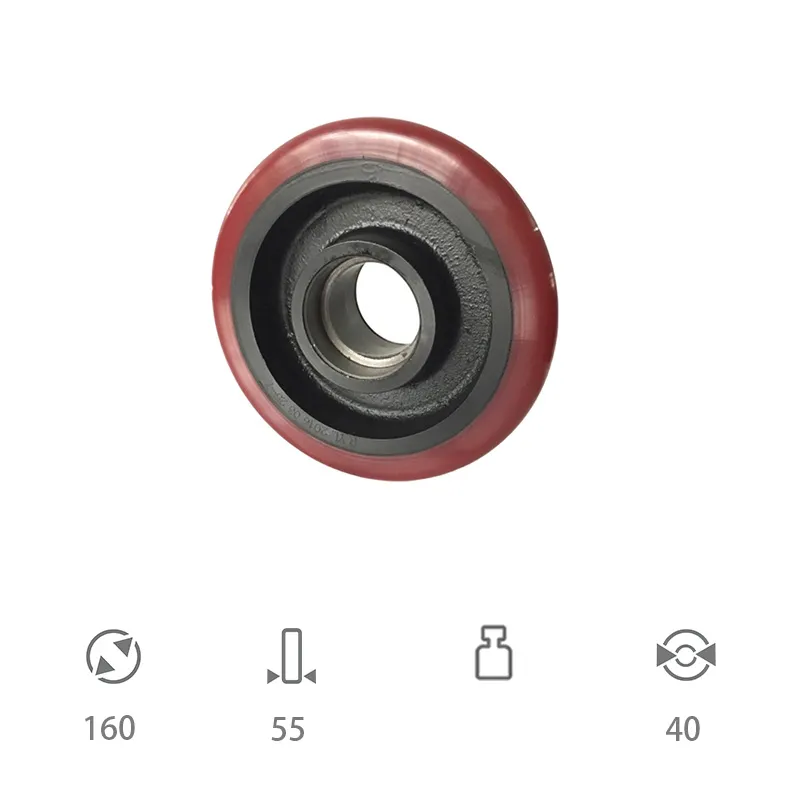

Берём калькулятор? Нет, в первую очередь — техпаспорт оборудования и условия эксплуатации. Ширина обода 50 мм — это база, но ключевым становится профиль колеса и, что критично, тип полимера. Для ведущего колеса, в отличие от ведомого, материал должен не только выдерживать вес, но и эффективно передавать крутящий момент, сопротивляться срезающим нагрузкам. Диаметр 160 мм часто встречается у тележек, штабелёров, некоторого автоматизированного транспорта. Посадка на вал 19 мм — казалось бы, стандарт. Но вот тут засада: точность обработки этой самой посадки и материал втулки. Дешёвые варианты часто имеют простую стальную втулку, которая со временем прикипает к валу, или, наоборот, разбивается, вызывая люфт. В качественном колесе ведущем должна быть либо закалённая втулка, либо, что сейчас всё чаще, комбинированная вставка из спецполимеров для снижения трения.

Однажды пришлось разбирать инцидент с преждевременным выходом из строя привода на небольшом конвейере. Колесо было ?правильным? по размеру , но заказчик сэкономил, взяв вариант с низким индексом нагрузки. Формально подходило, но при резких стартах-остановках (а их было много) материал начал ?плыть?, деформироваться в зоне контакта с приводным роликом. Пришлось объяснять, что для ведущих колёс жёсткость и сопротивление смятию — не менее важный параметр, чем диаметр. Это тот случай, когда скупой платит дважды: за новое колесо и за простой линии.

Поэтому теперь всегда уточняю: для какой именно задачи? Постоянное движение или манёвры? Нагрузка статическая в основном или есть ударные воздействия? Контакт с маслом, водой? Ответы на эти вопросы определяют выбор конкретного материала, будь то стандартный полиуретан или что-то более специализированное. Кстати, вот здесь как раз выходит на сферу деятельность таких производителей, как ООО Юнчжоу Ялидэ Технолоджи. Их профиль — как раз синтез и производство высокоэффективных полиуретанов. Для них цифры — это не конец истории, а начало подбора нужной рецептуры материала под эти цифры.

Все говорят ?полиуретан?, но это как сказать ?металл?. Разница в свойствах — колоссальная. В контексте колеса ведущего меня больше всего интересовала твёрдость (обычно в Шоре А) и коэффициент трения. Слишком мягкое — будет проскальзывать и быстро износится, слишком твёрдое — не обеспечит должного сцепления и будет ?дробить? мелкие неровности пола, передавая вибрацию на конструкцию. Идеал где-то посередине, но он свой для каждого случая.

Помню, мы пробовали ставить на погрузчик колесо из очень износостойкого, как заверял поставщик, полиуретана. Размер тот самый — . Износ и правда был минимален, но операторы начали жаловаться на плохую управляемость на мокром бетоне. Оказалось, у материала был низкий коэффициент трения в таких условиях. Колесо буксовало. Пришлось искать компромисс между износостойкостью и сцеплением. Это был хороший урок: нельзя смотреть на один параметр в отрыве от других. Теперь при выборе всегда запрашиваю полные технические данные материала, а не только его название.

В этом плане интересен подход компаний, которые сами разрабатывают материалы. Заходил на сайт https://www.cjcrubber.ru — это как раз сайт ООО Юнчжоу Ялидэ Технолоджи. Видно, что они позиционируют себя не просто как производитель колёс, а как предприятие, специализирующееся на разработке и синтезе полиуретанов. Это важное отличие. Значит, теоретически они могут варьировать свойства материала под конкретные требования к тому же колесу , а не предлагать одно решение на все случаи жизни. Хотя, конечно, на практике всё упирается в экономику тиражей.

Можно сделать идеальное полиуретановое покрытие, но убить всю конструкцию слабой ступицей. Особенно для размера 19 мм — это не самый малый вал, нагрузки могут быть существенными. Классическая проблема — проворот внутренней втулки относительно металлического сердечника колеса. Либо, что ещё хуже, проворот всего колеса на валу из-за некачественной или разбитой шпоночной канавки.

В своё время видел несколько конструктивных решений. Просто запрессованная втулка — лотерея. Более надёжный вариант — литьё полиуретана непосредственно на обработанный металлический сердечник с насечками или пазами, обеспечивающими механическое сцепление. Это предотвращает проворот. Второй момент — защита от попадания абразива в зону посадки. Иногда помогает простая манжета, но её наличие нужно проверять.

Для ведущего колеса критична точность центровки. Если при изготовлении сердечник выставлен криво относительно внешнего диаметра, будет биение, неравномерный износ и повышенная нагрузка на подшипники привода. Проверить это простое колесо 160 мм в диаметре можно, покатав его на ровной поверхности и посмотрев на RUNOUT. Казалось бы, мелочь, но именно такие мелочи отличают продукт, который отходит свой срок, от того, который начинает ?болеть? через месяц.

Где чаще всего встречается этот типоразмер? Из своего опыта: малые и средние штабелёры-тележки с электроприводом, некоторые модели автоматических guided vehicles (AGV), технологические тележки на линиях. Казалось бы, область ясна. Но вот нюанс: для AGV часто требуются колеса с очень специфическими показателями трения и электропроводности (для снятия статики). Стандартное колесо ведущее из обычного полиуретана может не подойти.

Другой сценарий — пищевое производство или холодильные камеры. Нужен материал, устойчивый к жирам, кислотам или низким температурам. Полиуретан на морозе может дубеть, терять эластичность. Опять же, нужно смотреть на рецептуру. Об этом редко пишут в общих каталогах, приходится выяснять отдельно.

Или вот пример с высокой интенсивностью циклов ?разгон-торможение?. Это характерно для роботизированных тележек на складах. Тут важна не только прочность, но и способность материала быстро восстанавливать форму после деформации (упругое гистерезисное поведение). Если с этим проблемы, колесо будет перегреваться в зоне контакта, что ускорит износ. Поэтому для интенсивных задач я бы не советовал брать первое попавшееся колесо с нужными цифрами , а искал решение, заточенное под динамические нагрузки.

Раньше мой первый вопрос был про сроки и стоимость. Сейчас он сместился ближе к концу списка. Первое, что пытаюсь понять — может ли поставщик технически проконсультировать. Если на вопросы о рекомендуемой твёрдости для моих условий, о типе втулки, о стойкости к конкретным средам отвечают ?всё стандартное, подойдёт? — это тревожный звоночек.

Хороший признак, когда производитель или серьёзный дистрибьютор сразу уточняет условия эксплуатации. Ещё лучше, если у них есть разные линейки материалов. Вот, к примеру, изучая информацию об ООО Юнчжоу Ялидэ Технолоджи, основанной в 2020 году как правопреемник полимерного подразделения, можно сделать вывод, что их сила именно в кастомизации материала. Национальное высокотехнологичное предприятие, которое специализируется на разработке, синтезе и производстве изделий из высокоэффективных полиуретановых материалов — это как раз про возможность подобрать решение нестандартной задачи. Для кого-то это может быть избыточно, но когда нужен надёжный узел для ответственного применения, такой подход ценен.

Всегда прошу предоставить реальные тестовые данные или хотя бы рекомендации для аналогичных применений. И смотрю на упаковку и маркировку. Банально, но аккуратная маркировка с указанием не только размеров (), но и марки материала, даты производства, часто говорит о более серьёзном контроле качества на выходе.

Так что же такое ?колесо ведущее ?? Это отправная точка для диалога. Диалога между технологом, который знает условия работы, и поставщиком, который понимает возможности материалов и конструкций. Это не универсальная запчасть, а параметризованный узел, который нужно донастраивать под ситуацию.

Самый главный вывод, который я для себя сделал: никогда не останавливаться на совпадении трёх чисел. Всегда копнуть глубже: материал, конструкция ступицы, тип защиты, рекомендации по нагрузке и скорости. Иногда оказывается, что для надёжности нужно взять колесо на размер больше или с другой твёрдостью, даже если посадочные размеры совпадают.

В конце концов, стоимость колеса — это мелочь по сравнению со стоимостью простоя оборудования или, не дай бог, ремонта из-за его поломки. Поэтому теперь, видя в заявке ?колесо ведущее ?, я мысленно добавляю к этим цифрам ещё десяток вопросов. И только получив на них ответы, можно быть уверенным, что колесо не подведёт. Именно такой подход, а не слепая покупка по каталогу, и отличает практика от просто покупателя.