Когда видишь в спецификации или каталоге ?колесо ведущее км 40?, первая мысль — это что-то стандартное для погрузчиков, штабелеров. Но именно здесь многие, особенно те, кто только начинает работать с техникой, попадают в ловушку. Потому что КМ 40 — это не просто размер. Это целый класс, где под одной цифрой могут скрываться разные по составу, по стойкости к нагрузкам и среде изделия. Я сам лет пять назад по неопытности поставил на электропогрузчик колеса, которые ?вроде бы подходят по каталогу?. Они были из обычной резиновой смеси, а техника работала в холодильнике с агрессивной влажной средой. Через три месяца — трещины, расслоение протектора. Пришлось срочно менять, простаивать. Вот с тех пор и начал глубоко вникать в полимеры, в состав. И тут как раз история с ООО Юнчжоу Ялидэ Технолоджи стала показательной. Наткнулся на их сайт https://www.cjcrubber.ru, когда искал альтернативу. Компания, как я позже выяснил, наследник полимерного направления ?Чанцзиньчэн Электрик?, и они как раз заточены на синтез высокоэффективных полиуретанов. Не просто продавцы, а те, кто материал с нуля разрабатывает. Это меня и зацепило.

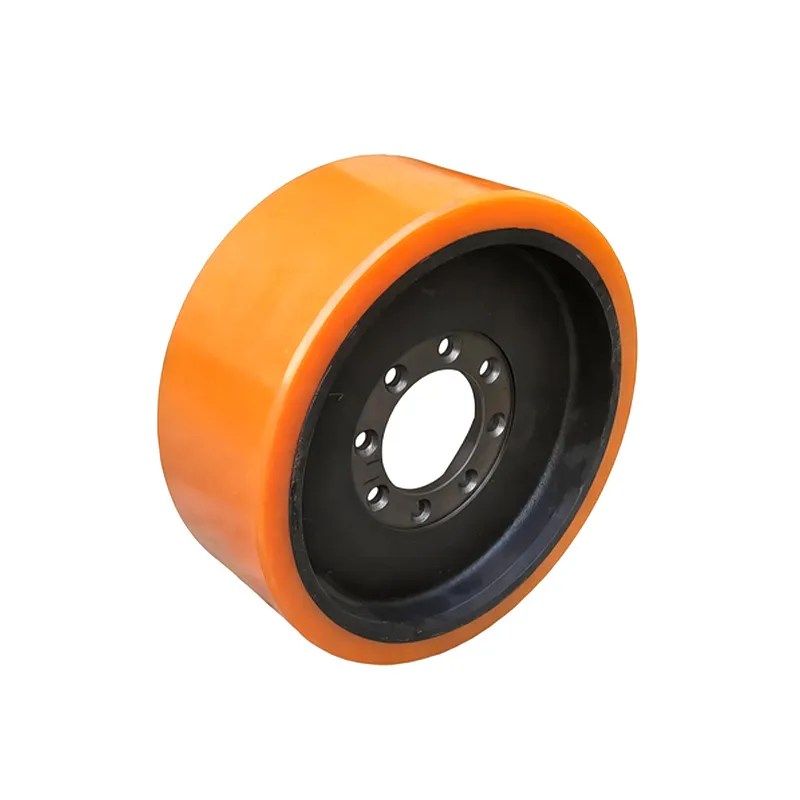

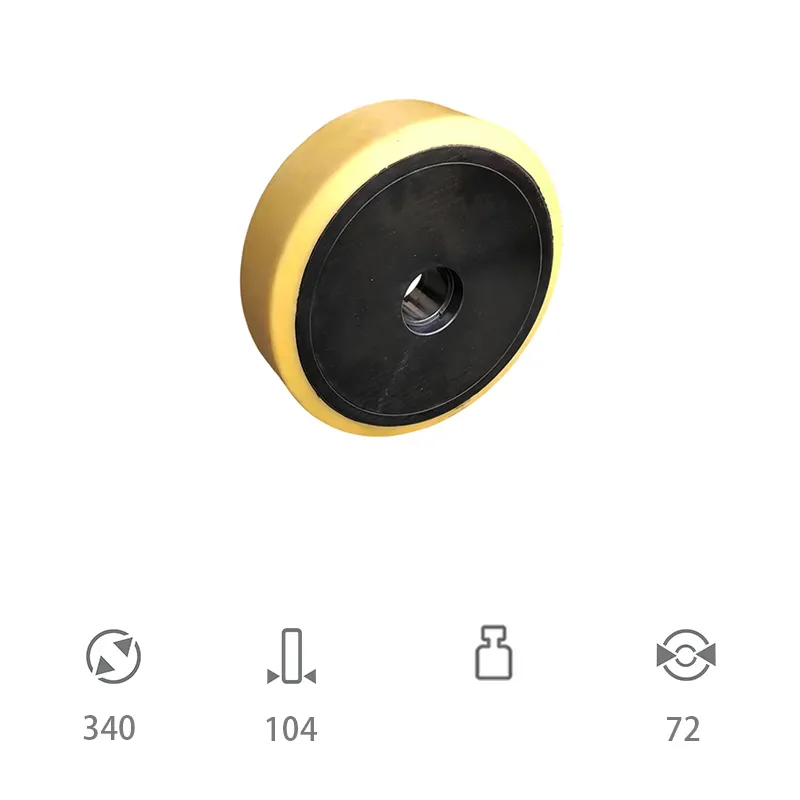

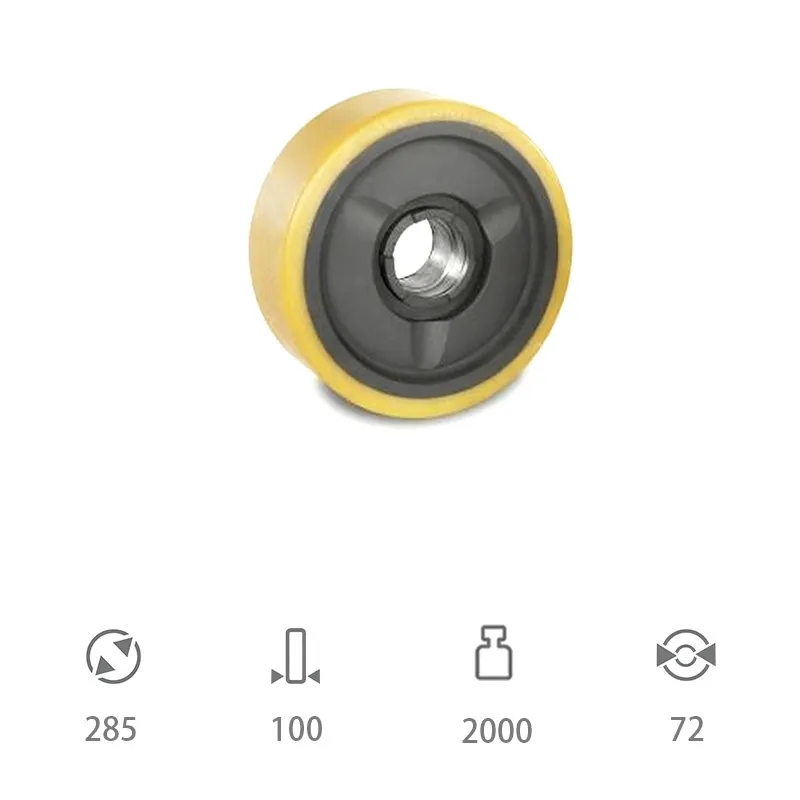

Итак, КМ 40. Буквы ?КМ? — это колесо ведущее, понятно. А 40 — это, грубо говоря, внешний диаметр в сантиметрах. Но если ты думаешь, что все колеса с такой маркировкой взаимозаменяемы — это главная ошибка. Ключевое — внутренняя конструкция и материал. Бывает литое, бывает с бандажом. Литое — цельное, часто из полиуретана или резины. Бандажное — стальной или полиамидный центр с натянутым ободом. Для разных нагрузок, разных полов.

Мой практический критерий — смотрю на разрез, если есть возможность, или на описание структуры. Для интенсивной работы на асфальте или бетоне внутри склада я бы не советовал литые из мягкой резины — они быстро ?съедаются?. Тут как раз полиуретаны от специализированных производителей выигрывают. На том же сайте cjcrubber.ru видно, что они акцент делают именно на разработку материалов под разные условия. Это не универсальный ?резиновый комок?, а именно инженерный продукт. И когда видишь в описании ?колесо ведущее км 40? с указанием конкретной марки полиуретана и его твердости по Шору — это уже серьезно.

Еще нюанс — посадочный размер ступицы. Бывает 80 мм, 100 мм, 110 мм. И здесь частая проблема — заказывают по внешнему диаметру, а потом оказывается, что отверстие не подходит. Приходится растачивать или искать переходники, что не всегда надежно. Всегда нужно смотреть полный набор параметров: D x d x H (наружный диаметр, диаметр отверстия, ширина).

Раньше я был сторонником резины. Дешево, привычно, вроде как ремонтопригодно. Но несколько кейсов переубедили. Один из самых ярких — эксплуатация ричтраков в логистическом центре с эпоксидным покрытием пола. Резиновые колеса оставляли черные следы, которые не отмывались, плюс сами быстро истирались. Перешли на полиуретановые колесо ведущее км 40 от поставщика, который работал с качественным сырьем. Следы исчезли, ресурс вырос в 2.5 раза. Да, первоначальная цена выше. Но если посчитать стоимость часа простоя и замены — экономия налицо.

Но и полиуретан полиуретану рознь. Дешевый, ?китайский? (в плохом смысле слова) может быть слишком жестким — тогда вибрация на погрузчик идет жуткая, оператор устает. Или наоборот, слишком мягким — тогда он ?плывет? под нагрузкой. Вот здесь как раз и важна компетенция производителя в синтезе. Когда читаешь описание ООО Юнчжоу Ялидэ Технолоджи, что они национальное высокотехнологичное предприятие, специализирующееся на разработке и синтезе, — это не пустые слова. Они могут варьировать эластичность, стойкость к маслам, температуре. Для того же холодильника или, наоборот, цеха с повышенными температурами нужны разные формулы.

Есть и обратные ситуации, где резина выигрывает. Например, на очень неровных, разбитых асфальтовых площадках вне склада. Полиуретан, особенно твердый, не амортизирует так хорошо, ударные нагрузки идут на раму. Тут лучше специальная резиновая смесь с усиленным кордом. Но это уже не стандартный КМ 40, а, скорее, спецзаказ.

Можно купить идеальное колесо под задачу, но смонтировать его неправильно — и ресурс упадет в разы. Первое — момент затяжки гайки на оси. Перетянешь — деформируешь внутреннюю втулку (будь то бронза или полимер), колесо будет вращаться с натягом, перегреваться. Недотянешь — люфт, ударные нагрузки. Я всегда пользуюсь динамометрическим ключом и сверяюсь с паспортом на тележку или погрузчик. Второе — несовпадение по ширине. Если колесо уже, чем посадочное место на оси, и его ?дожимают? шайбами, возникает перекос.

Часто забывают про состояние самих осей. Была история: клиент жаловался, что новые полиуретановые колеса км 40 шумят и греются. Приехали, сняли — на оси задиры, риски. Колесо новое, а ось старая, изношенная. Оно, по сути, работало в режиме абразива. Пришлось шлифовать ось. Теперь всегда при замене колесного комплекта рекомендую проверять и ось на биение, и посадочное место на предмет заусенцев.

И конечно, режим работы. Резкие старты и торможения с юзом, наезды на пороги на высокой скорости — все это не добавляет жизни ни одному колесу, даже самому продвинутому. Объясняешь это операторам, но без контроля и периодического осмотра — бесполезно. Поэтому ввожу в регламент еженедельный визуальный осмотр ходовой части.

Был конкретный заказ от небольшого производства. Нужно было оснастить самодельную тяжелую тележку для перемещения металлических заготовок. Вес груза до 1.5 тонн, пол — бетон, иногда с металлической стружкой. Клиент хотел просто ?колеса покрепче, КМ 40?. Стандартные литые резиновые отпали сразу — раздавятся. Бандажные со стальным центром и полиуретановым бандажом — вариант, но стружка могла забиваться в место стыка центра и бандажа.

Предложили рассмотреть цельнолитые полиуретановые колеса повышенной плотности. Связались со специалистами, в том числе запросили техкарты у ООО Юнчжоу Ялидэ Технолоджи через их сайт. Важно было получить материал с высокой стойкостью к истиранию (abrasion resistance) и хорошей упругостью, чтобы не повредить бетонный пол. В итоге подобрали вариант с твердостью около 90 Shore A. Колесо выглядело монолитно, без швов, где могла бы застревать стружка.

Результат — тележка отъездила уже год, износ минимальный. Клиент доволен. Но главный вывод — нельзя подбирать ?просто по размеру?. Нужно погружаться в условия: вес, пол, температура, наличие агрессивных сред. И тогда маркировка колесо ведущее км 40 превращается из абстрактного кода в точное техническое решение.

Сейчас тренд — это не просто колеса, а ?ходовые решения?. То есть поставщик должен понимать всю кинематику, давать рекомендации по паре колесо-ось-подшипник. Мне, как практику, важно, чтобы у компании была не просто страница с каталогом, а техническая поддержка, готовность обсудить нестандартную задачу. Когда видишь, что компания, как та же ООО Юнчжоу Ялидэ Технолоджи, позиционирует себя как разработчик материалов, а не сборщик, — это вызывает больше доверия. Значит, они могут что-то адаптировать под конкретный запрос.

Еще один момент — экологичность и условия производства. Сейчас это становится важным даже для складской техники. Используются ли растворители, насколько процесс замкнут. Качественный полиуретан должен быть стабилен в составе, не ?выделять? со временем вредные вещества, особенно если техника работает в пищевых складах.

В итоге, когда в следующий раз будете выбирать колесо ведущее км 40, смотрите не на первую попавшуюся позицию в поиске по размеру. Откройте сайт потенциального поставщика, посмотрите, есть ли у них информация о разработках, о составе материалов, запросите тестовые отчеты по износостойкости. Спросите про кейсы в похожих условиях. Это сэкономит деньги, время на замену и нервы от внезапных поломок. А само колесо из расходника превратится в надежный, просчитанный элемент системы.