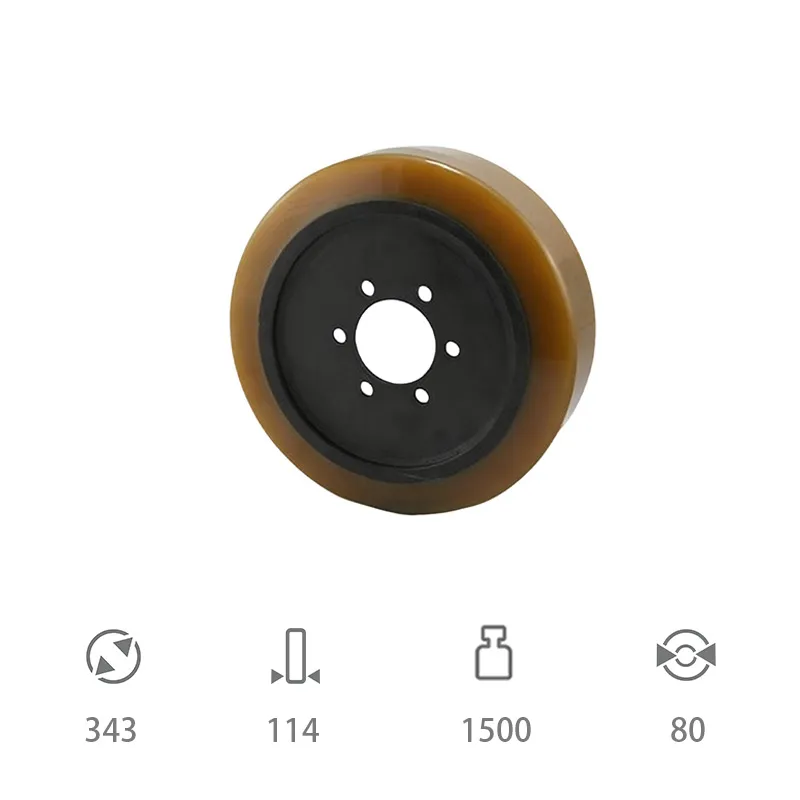

Когда слышишь 'колесо ведущее для 516', первое, что приходит в голову многим — это просто 'колесо для погрузчика'. Но здесь кроется главная ошибка: думать, что все они одинаковы. На деле, под этим номером может скрываться десяток модификаций, и если ошибиться с жесткостью полиуретана или конструкцией ступицы, ресурс упадет в разы. Сам сталкивался, когда заказчик привез 'универсальное' колесо, а оно на боковом ходе начало крошиться через месяц. Так что, 516 — это не артикул, а скорее указание на посадочные размеры, а все остальное — материал, твердость, рисунок протектора — уже вопрос правильного подбора под конкретные условия.

В контексте ведущих колес для электротележек или малогабаритной складской техники, полиуретан давно перестал быть просто альтернативой резине. Резина хороша для ударопоглощения, но для ведущего колеса, которое постоянно передает крутящий момент и работает на истирание, ее ресурс часто недостаточен. Полиуретан же, особенно качественный, выдерживает нагрузки на разрыв и сохраняет форму. Но и тут не все просто. Видел образцы, которые на морозе в неотапливаемом складе дубели, как пластмасса, и колесо начинало проскальзывать. Поэтому формула материала — это первое, на что смотрю.

Кстати, именно здесь стоит упомянуть ООО Юнчжоу Ялидэ Технолоджи. На их сайте cjcrubber.ru прямо указано, что они не просто продавцы, а занимаются разработкой и синтезом полиуретановых материалов. Это важный нюанс. Когда компания контролирует химический процесс на этапе создания сырья, а не просто закупает готовые смеси, есть шанс получить материал, адаптированный под специфические задачи — например, под тот же колесо ведущее для 516, которое должно работать на бетоне с мелкими абразивными частицами.

Из их практики, которую обсуждали на одной из отраслевых встреч, знаю, что они акцентируют внимание на стойкости к маслам и срезающим нагрузкам. Для ведущего колеса это критично, потому что момент со шпинделя передается именно на внутреннюю поверхность втулки или подшипниковый узел. Если материал здесь 'поплывет', колесо начнет проскальзывать на валу, даже если протектор еще цел. Частая проблема дешевых аналогов.

Если говорить о 516-м размере, то тут часто встречается либо цельнолитая ступица с подшипником качения, либо вариант со втулкой скольжения. Для интенсивной работы с частыми стартами и остановками я бы всегда рекомендовал подшипниковый вариант. Да, он дороже, но замена подшипника в разы дешевле и быстрее, чем замена всего колеса из-за разбитой втулки. Помню случай на складе напитков: тележки постоянно двигались с полной загрузкой по влажному полу. Колеса со втулками разбивались за квартал, а после перехода на вариант с двухрядным подшипником ресурс вырос до полутора лет.

Еще один момент — посадка на вал. Бывают шпоночные пазы, бывают шлицы, а бывает просто гладкий вал с фиксацией стопорным винтом. Для колеса ведущего шпоночное соединение надежнее, так как исключает проворот. Но и здесь есть подводные камни: если паз сделан с недоливом или неправильной геометрией, концентрация напряжений быстро приведет к растрескиванию полиуретана вокруг металлической вставки. При визуальном осмотре новых колес всегда обращаю внимание на границу между полиуретаном и металлом — не должно быть раковин и рыхлой структуры.

Некоторые производители, стремясь сэкономить, делают металлическую ступицу слишком тонкостенной. Под нагрузкой она деформируется, и подшипник выходит из строя. Казалось бы, мелочь, но именно такие мелочи определяют, проработает колесо 500 часов или 5000. При выборе стоит буквально взвесить в руках два колеса от разных поставщиков — разница в массе металлоконструкции часто ощутима.

В каталогах обычно пишут 'для складов с ровным покрытием'. Но что такое 'ровное покрытие'? Бетонная стяжка, полимерный пол, асфальт? Для бетона, особенно нешлифованного, важен определенный рисунок протектора, который не будет забиваться цементной пылью. Гладкий полиуретан на таком покрытии быстро потеряет сцепление. С другой стороны, на полимерном полу агрессивный рисунок может оставлять следы.

Температура. Упомянутый ранее ООО Юнчжоу Ялидэ Технолоджи в своем описании как национальное высокотехнологичное предприятие делает упор на разработку материалов. Это как раз тот случай, когда стоит поинтересоваться, есть ли в их линейке полиуретаны с низкотемпературным допуском, если работа идет в холодильных камерах. Стандартные составы при -10°C уже теряют эластичность.

Химическая стойкость — отдельная тема. На пищевых производствах, где возможен контакт с жирами или слабыми кислотами, или в цехах с использованием технических масел, материал колеса должен это выдерживать. Бывало, что колесо, идеально работавшее на сухом складе, за полгода 'расползалось' в цехе, где полы иногда мыли щелочными растворами. Здесь не обойтись без уточнения у производителя о химическом паспорте материала.

Самая распространенная ошибка — перетяжка. Когда монтажник зажимает стопорный винт или гайку на оси слишком сильно, это вызывает деформацию внутренней втулки или подшипника. Нарушается соосность, колесо начинает вращаться с биением, и полиуретан изнашивается неравномерно. Момент затяжки — вещь важная, но ее редко кто соблюдает.

Отсутствие проверки зазоров. Даже у качественного колеса ведущего для 516 со временем появляется люфт на оси. Если его вовремя не устранить подтяжкой или заменой распорной втулки, ударные нагрузки быстро уничтожат и колесо, и посадочное место на самой тележке. В идеале — раз в месяц проводить плановый осмотр с покачиванием колеса.

Игнорирование состояния оси. Часто меняют колесо, но не смотрят на вал, на который оно садится. Если на валу есть задиры или коррозия, новое колесо прослужит недолго. Поверхность должна быть чистой и гладкой. Перед установкой всегда стоит нанести тонкий слой консистентной смазки (если это допускается), чтобы облегнить будущий демонтаж и снизить износ втулки.

Вот здесь многие спотыкаются. Видя разницу в цене в 20-30% между 'ноунейм' колесом и продукцией от специализированного производителя, выбирают первое. Но если посчитать стоимость простоя техники, работу механика на замену и частоту этих замен, картина меняется. Колесо за 3000 рублей, которое меняется раз в год, выгоднее, чем колесо за 2000, требующее замены каждые четыре месяца.

Надежность поставки и наличие конкретных модификаций — тоже часть экономики. Если на складе работает два десятка однотипных тележек, лучше иметь запас пары колес от проверенного поставщика, чем останавливать работу из-за двухнедельного ожидания запчасти. Компании, которые, как ООО Юнчжоу Ялидэ Технолоджи, фокусируются на производстве, а не только на торговле, обычно имеют более стабильные складские запасы и могут оперативно изготовить партию под конкретный размер, в том числе и под тот же 516-й.

В итоге, выбор колеса ведущего для 516 — это не про поиск самой низкой цены в интернете. Это про анализ условий работы, внимательное изучение характеристик материала и конструкции, и про выбор в пользу производителя, который глубоко погружен в тему полимеров. Только так можно получить не просто деталь, а надежный узел, который не подведет в самый неподходящий момент. Как показывает практика, скупой платит не дважды, а гораздо чаще.