Вот смотришь на эту маркировку — SCP63 — и первая мысль: опять китайцы что-то накрутили, стандарт свой придумали. Ан нет, не всё так просто. Часто в заявках вижу, как люди путают, думают, что это просто ?тяжёлое полиуретановое колесо на поворотной опоре?. А на деле, если копнуть, SCP — это часто внутренняя серия у производителя, обозначающая конкретную конструкцию ступицы и крепления под определённые нагрузки. 63 — скорее всего, внешний диаметр в сантиметрах, но тут уже нюансы начинаются. Много раз сталкивался, когда заказчик просил ?SCP63?, а привозили колесо, которое по посадочному размеру не подходит к его тележке, потому что у другого завода та же маркировка может означать иное крепление. Вот это и есть главная ловушка — отсутствие единого отраслевого стандарта на эти цифробуквенные индексы. Приходится каждый раз вскрывать спецификацию, звонить напрямую технологам, уточнять: а что у вас там за ?SCP?? Поворотный узел на шарикоподшипнике или на втулке скольжения? Корпус литой или сборный? И уже потом смотреть на полиуретан.

Здесь многие грешат, считая, что раз колесо полиуретановое, то оно автоматически для цехов и для больших нагрузок. Но полиуретан полиуретану рознь. Вспоминаю один проект для склада металлопроката, где поставили колёса с твёрдостью, скажем, 95 Shore A. Вроде бы жёсткие, должны катить. А через полгода — трещины по ободу, расслоение. Оказалось, полиуретан был ?холодного? отверждения, более хрупкий на ударные нагрузки, когда тележка с уголком попадает на стык плит. Для таких условий нужен был материал с более высокой эластичностью и прочностью на разрыв, даже в ущерб частично сопротивлению качению. То есть выбор — это всегда компромисс между износостойкостью, упругостью, нагрузкой и деформацией.

Именно поэтому сейчас смотрю в сторону производителей, которые сами синтезируют сырьё. Вот, к примеру, натыкался на сайт ООО Юнчжоу Ялидэ Технолоджи (https://www.cjcrubber.ru). В их описании зацепило, что они — правопреемник полимерного подразделения ?Чанцзиньчэн Электрик? и специализируются как раз на разработке и синтезе высокоэффективных полиуретанов. Это важный момент. Если завод делает колёса из покупных заготовок — его контроль над конечными свойствами ограничен. А если он сам ?варит? полиолы и изоцианаты, то может точечно настроить рецептуру под разные задачи: для низких температур, для агрессивных сред, для ударных нагрузок. Для того же колеса большегрузного полиуретанового поворотного SCP63 это критично — сердцевина может быть одна, а состав обода разный.

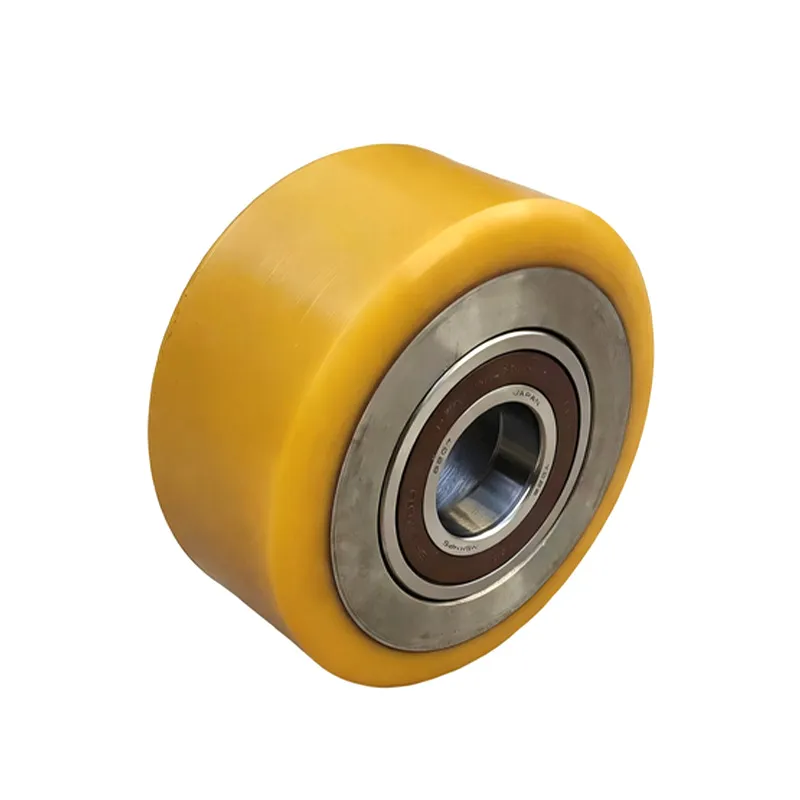

Кстати, про обод. В поворотных колёсах большой нагрузки часто идёт разрушение не по самому полиуретану, а по месту его соединения с металлическим сердечником. Отслоение — бич дешёвых изделий. Хороший признак — когда видишь, что сердечник не гладкий, а с грубой насечкой, лабиринтными канавками или даже сварным бандажом, за который ?цепляется? полиуретан при литье под давлением. Это к вопросу о том, почему два внешне одинаковых колеса могут отличаться по цене в полтора раза. Дорого — не всегда маркетинг, иногда это именно эти самые канавки, более дорогая подготовка металла перед заливкой.

С полиуретаном вроде разобрались, но 80% поломок большегрузных поворотных колёс, которые я видел, происходили не из-за износа обода, а из-за выхода из строя именно поворотного механизма. И здесь SCP-конструкции тоже плавают. Классика — шарикоподшипник качения в сепараторе. Для лёгких серий работает, но под нагрузкой в несколько тонн, да ещё с боковым усилием при манёврах, шарики могут просто проминать дорожки качения в корпусе, если он из слабого чугуна. Появляется люфт, потом закусывание.

Более надёжный вариант — роликовые конические подшипники, но они требуют точной регулировки и защиты от грязи. В условиях цеха, где есть абразивная пыль, это проблема. Видел удачные решения с лабиринтными уплотнениями и смазкой, заложенной на весь срок службы. Но опять же — это удорожание. Иногда в бюджетных линейках ставят просто бронзовую втулку скольжения. Для динамических нагрузок и интенсивного маневрирования — это путь к быстрому заклиниванию. Поэтому, когда говорят про SCP63, всегда уточняю: ?А что в поворотной головке?? Без этого вся дискуссия о нагрузочной способности колеса становится абстрактной.

Был у меня опыт, когда для тяжёлого транспортировщика станков заказали колёса как раз с маркировкой, похожей на SCP. В спецификации было написано ?грузоподъёмность 5 т на колесо?. Поставили. А через месяц клиент звонит: опора не поворачивается. Приехали, вскрыли — а там подшипник качения, но корпус поворотной вилки из обычной углеродистой стали, не термообработанной. Он деформировался под постоянной нагрузкой, подшипник встал ?внатяг? и его заклинило. Пришлось срочно искать замену с кованой или литой вилкой из высокопрочного сплава. Вывод: цифра в тоннах — это хорошо, но надо смотреть на весь узел в сборе и материал каждого элемента.

Казалось бы, что сложного — прикрутил колесо к тележке и кати. Но нет. Например, момент затяжки крепёжных болтов. Если перетянуть, можно деформировать поворотную вилку или создать излишнее напряжение в узле, что приведёт к ускоренному износу подшипника. Если недотянуть — будет люфт и ударные нагрузки. Редко какой поставщик даёт точное значение крутящего момента для монтажа, а это важно.

Другой момент — состояние пола. Полиуретан, особенно твёрдый, очень чувствителен к мелкому абразиву и стыкам плит. Если пол неровный, с выбоинами, то ресурс колеса, даже самого качественного, падает в разы. Однажды видел, как на идеально ровном полимерном покрытии колёса отходили 5 лет, а на старом бетоне с шереховатостью — едва 2 года. И это были одинаковые изделия от одного производителя. Поэтому в консультациях теперь всегда спрашиваю про пол. Иногда даже выгоднее поставить колесо не с максимальной твёрдостью, а с более эластичным, ?прощающим? неровности составом, пусть оно и будет быстрее истираться теоретически. Практика часто расходится с теорией из учебников.

И конечно, температурный режим. Стандартный полиуретан работает в диапазоне от -30°C до +80°C. Но если в цехе возможны локальные перегревы (возле печей) или, наоборот, работа в холодильных камерах, это нужно оговаривать отдельно. У того же ООО Юнчжоу Ялидэ Технолоджи в ассортименте, если судить по их направленности, должны быть составы под разные температуры. Это как раз тот случай, когда специализация на химии материала выходит на первый план. Простое колесо с рынка может стать хрупким на морозе или ?поплыть? в жару.

Недавно была задача: на старом отечественном рольганге стояли изношенные колёса, маркировка стёрта, известен был только диаметр и посадочный размер. По фотографиям определили, что аналог — это что-то типа SCP63. Стали искать. Первого поставщика нашли быстро, цена привлекательная. Заказали пробную партию. Колёса пришли, внешне — один в один. Но при монтаже заметили, что поворотный узел вращается слишком легко, почти без сопротивления. Вскрыли — а там упрощённая конструкция с одной тонкой шайбой-упором. Понятно, что под нагрузкой в 3-4 тонны этот узел долго не проживёт, будет бить и разбивать посадочное место.

Отказались. Стали искать дальше и вышли на производителей, которые делают акцент на инжиниринге узла, а не только на ободе. В итоге остановились на варианте, где поворотный механизм был с двойным упорным подшипником и регулировочной гайкой. Да, цена выше. Но здесь уже считали не стоимость колеса, а стоимость простоя линии. Замена одного колеса раз в два года против замены раз в пять-семь лет — разница огромная. Этот опыт лишний раз подтвердил: нельзя выбирать колёса только по диаметру, нагрузке и цене. Надо понимать, что внутри, и под какие динамические условия.

В этом контексте сайты вроде https://www.cjcrubber.ru полезны не столько для немедленной покупки, сколько для изучения подходов производителя. Когда компания позиционирует себя как разработчик материалов, а не просто сборщик, это меняет фокус. Можно запросить у них техдокументацию не только на размеры, но и на физико-механические свойства полиуретана конкретной партии, результаты испытаний на сжатие и разрыв. Это уровень доверия и предсказуемости результата совсем другой.

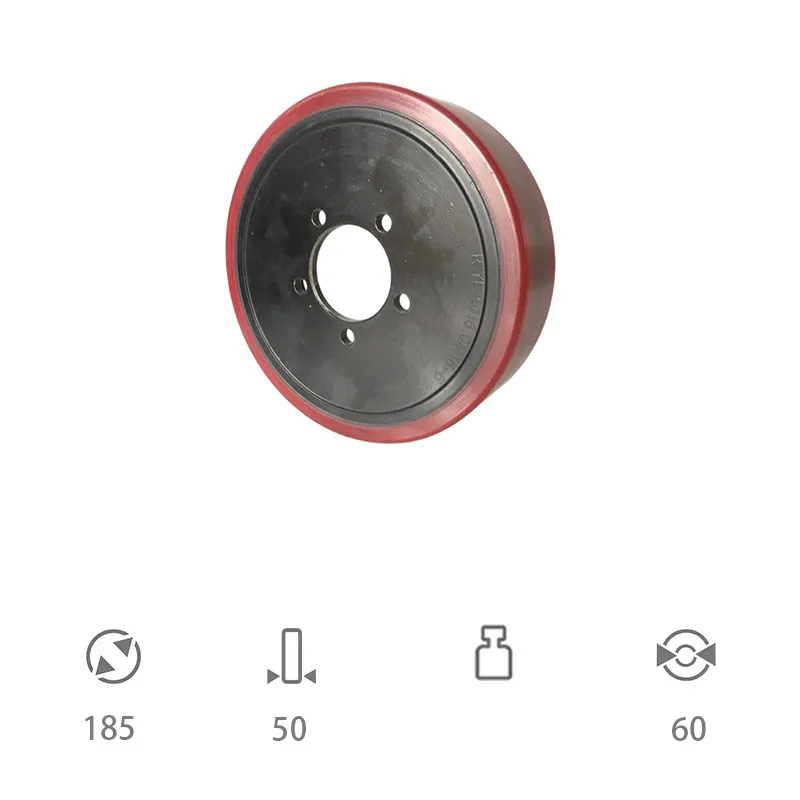

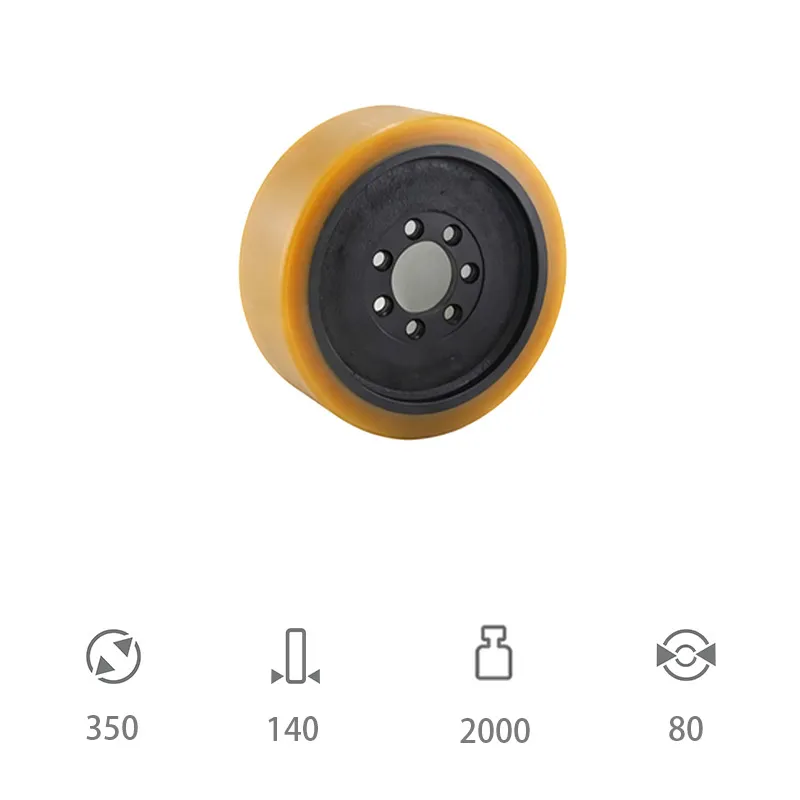

Так что же такое колесо большегрузное полиуретановое поворотное SCP63? Это не конкретный артикул, а скорее тип изделия. При выборе я бы сейчас разложил процесс на несколько обязательных пунктов. Первое — расшифровка маркировки у конкретного вендора. Что означают буквы и цифры в его номенклатуре? Второе — запрос детальной спецификации на материал обода: твёрдость (Shore A), плотность, прочность на разрыв, рабочая температура. Третье — конструкция поворотного узла: тип подшипника, материал корпуса вилки, наличие защитных уплотнений.

Четвёртое — условия эксплуатации: ровность пола, наличие химикатов, температурный режим, характер нагрузки (постоянная/переменная, с боковыми усилиями или нет). И только пятое — цена. Потому что сэкономленные 20% на партии колёс могут обернуться многократными затратами на внеплановый ремонт, простой техники и замену.

Сейчас рынок насыщен предложениями, в том числе и от таких технологичных компаний, как ООО Юнчжоу Ялидэ Технолоджи. Их наличие, как специалистов по материалу, — хороший знак для отрасли. Это значит, что акцент постепенно смещается с простого копирования размеров на инженерный расчёт и химическую стойкость продукта. Выбор, в конечном счёте, всегда за спецификой задачи. Главное — задавать правильные вопросы и не довольствоваться общими фразами из каталога. Как показывает практика, дьявол, как всегда, в деталях — в составе полиуретана, в миллиметрах толщины стенки подшипникового узла, в качестве обработки металла. Вот на это и стоит смотреть в первую очередь.