Когда слышишь 'колеса 260 мм полиуретановые', первое, что приходит в голову — это просто размер и материал. Но на практике, если ты работал с погрузчиками или тележками, знаешь, что за этой цифрой скрывается целая история о нагрузке, твердости и, что часто упускают, о совместимости со ступицей. Многие думают, что главное — диаметр, а потом удивляются, почему колесо 'гуляет' или быстро изнашивается по краям. Я сам через это проходил.

Этот размер — частый гость в спецификациях для среднетоннажных тележек и некоторых стационарных платформ. Не 250, не 270 — именно 260. Почему? Эмпирически сложилось, что для нагрузок в районе 300-500 кг на колесо это оптимальный баланс между высотой качения и устойчивостью. Но тут же первый подводный камень: если взять полиуретановые колеса с твердостью, скажем, 95А, они могут оказаться слишком жесткими для неровного бетона, появятся сколы. А если 85А — могут 'плыть' под постоянной нагрузкой.

Однажды заказывали партию для складских ричтраков. Заказчик настаивал на максимальной твердости 'для долговечности'. Поставили — через месяц жалобы на вибрацию и повреждение напольного покрытия. Пришлось разбираться, снижать твердость, менять состав смеси. Оказалось, для их конкретного пола с мелкими неровностями нужен был более эластичный полиуретан, хоть и с теоретически меньшим ресурсом. Ресурс в итоге даже вырос — за счет равномерного износа.

Тут стоит упомянуть, что не все полиуретаны одинаковы. Мы, например, плотно следим за производителями материалов. Видел, как некоторые берут дешевый сырьевой полиол, и колесо через полгода в сухом помещении начинает крошиться. Поэтому сейчас при выборе всегда смотрю на происхождение полимерной основы. Как у ООО Юнчжоу Ялидэ Технолоджи — они ведь правопреемники полимерного подразделения 'Чанцзиньчэн Электрик', и это чувствуется в подходе. Они не просто отливают колеса, а именно занимаются разработкой и синтезом материалов. Это важно, потому что для колес 260 мм с высокой нагрузкой однородность структуры полиуретана — это 70% успеха.

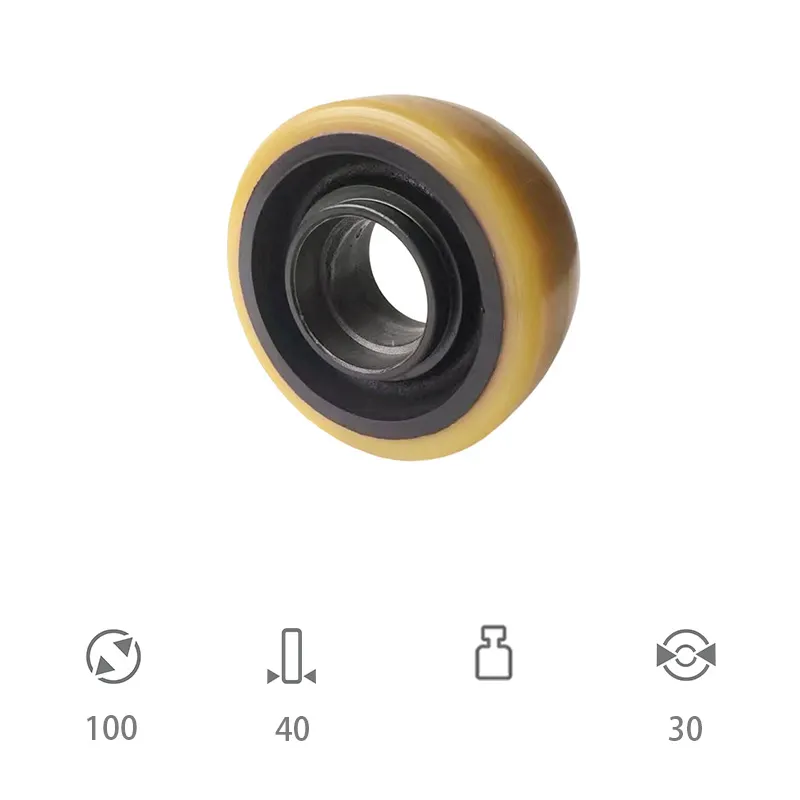

С диаметром вроде разобрались, но дальше начинается самое интересное — посадочное место. Стандартная история: привезли колеса, а они не налезают на ось или, наоборот, болтаются. 260 мм — это внешний диаметр. А внутри может быть и литая ступица, и фланцевое крепление, и даже вариант с подшипником качения. Если в спецификации не уточнить, можно получить совершенно не то.

Вспоминается случай с одним заводом по производству упаковки. У них были самодельные тележки с нестандартным диаметром оси. Они заказали полиуретановые колеса 260 мм, ориентируясь только на внешний размер. В итоге пришлось в экстренном порядке растачивать ступицы, что ослабило конструкцию. Вывод: всегда нужно требовать полный чертеж или хотя бы параметры ступицы (внутренний диаметр, ширина, тип крепления). Иногда лучше даже образец отправить.

На сайте https://www.cjcrubber.ru я видел, что они дают подробные таблицы по совместимости. Это правильный подход. Для инженера, который сидит и выбирает колеса под проект, такая информация спасает время. Но даже глядя на таблицы, нужно помнить про температурный режим. Полиуретан, особенно на сложных эфирах, может вести себя по-разному в +40 на улице и в -25 в холодильнике. Для 260 мм колеса, которое часто идет на технику для внутренних и внешних работ, это критично.

Производители любят писать 'максимальная нагрузка 400 кг'. И все. А на практике эта нагрузка бывает динамической, ударной, статической с перекосом. Колесо 260 мм полиуретановое, которое отлично работает под равномерно загруженной тележкой, может треснуть, если та же тележка на скорости врежется в порог. Я всегда советую клиентам брать запас по нагрузке минимум 25-30%. Дешевле переплатить немного за более высокий класс, чем менять колеса каждые полгода и простаивать.

Еще один момент — ресурс. Его часто меряют в километрах пробега по идеальному полу. Но в реальности есть песок, стружка, агрессивные среды. Полиуретан в целом устойчив, но, опять же, зависит от формулы. Видел, как колеса от неизвестного производителя в цехе с масляными пятнами начали буквально разбухать. А ведь это был склад с пищевой продукцией — пришлось срочно менять на все. С тех пор обращаю внимание на указания по химстойкости. Компании, которые, как ООО Юнчжоу Ялидэ Технолоджи, позиционируют себя как национальное высокотехнологичное предприятие, обычно такие тесты проводят и данные указывают. Это не просто слова 'высокоэффективные материалы', а конкретные параметры по устойчивости к маслу, кислотам, УФ-излучению.

Кстати, о высоких технологиях. Разработка полиуретановых смесей — это не просто смешать компоненты. Это подбор цепочек полимеров, которые обеспечат нужную упругость, износостойкость и минимальное сопротивление качению. Для колес диаметром 260 мм, которые часто используются в активной логистике внутри цехов, низкое сопротивление качению — это прямая экономия на усилии оператора и энергии электропривода.

Рынок завален предложениями. Можно найти полиуретановые колеса 260 мм в два раза дешевле средних. Соблазн велик. Но здесь включается опыт: дешевый полиуретан часто имеет высокий коэффициент трения. Колесо едет тяжело, греется, и сам полимер 'садится' быстрее. В итоге экономия на покупке оборачивается частой заменой и простоем техники.

Мы как-то попробовали поставить на тестовую тележку такие бюджетные колеса и колеса от проверенного поставщика. Разница в ходе ощущалась рукой уже через неделю. Бюджетные пошли пятнами износа, стали шуметь. Поэтому теперь для ответственных применений всегда ищем производителей с полным циклом, от синтеза до отливки. Как раз подход, который заявлен на cjcrubber.ru — специализация на разработке, синтезе и производстве. Это значит, они контролируют процесс от сырья до готового колеса, а не просто закупают литые заготовки и насаживают их на ступицы. Для конечного пользователя это контроль качества.

Логистика — отдельная тема. Колесо 260 мм с полиуретановым бандажом и чугунной ступицей — штука тяжелая. Партия в 50 штук — это уже серьезный вес и объем. Важно, чтобы у поставщика были отработанные каналы и упаковка, предотвращающая сколы и деформации при перевозке. Получал однажды коробки, где колеса просто были переложены картоном, — несколько штук пришли с поврежденными фланцами. Мелочь, а сорвало план ремонта.

Итак, если резюмировать мой опыт с этими колесами. Первое — не зацикливаться только на цифре '260'. Нужен полный паспорт изделия: диаметр, ширина, твердость по Шору, тип и размер ступицы, максимальная статическая/динамическая нагрузка, рекомендации по среде эксплуатации.

Второе — происхождение полиуретана. Лучше, если производитель сам его разрабатывает и синтезирует, как это делает ООО Юнчжоу Ялидэ Технолоджи. Это дает стабильность характеристик от партии к партии. Их статус национального высокотехнологичного предприятия — не просто бумажка, а намек на серьезные вложения в НИОКР, что для полимеров критически важно.

Третье — испытать, если есть возможность, хотя бы одно колесо в своих реальных условиях перед заказом партии. Никакие каталоги не заменят неделю пробной эксплуатации на конкретной тележке, на конкретном покрытии, с типичной нагрузкой. Именно так мы теперь и работаем: берем образец, 'гоняем' его, смотрим на износ, деформацию, поведение. И только потом заказываем опт. Это спасает и время, и деньги, и нервы. В конце концов, колеса 260 мм полиуретановые — это не расходник, это элемент системы, от которого зависит работа всего оборудования.