Когда слышишь ?колеса опорные регулируемые?, первое, что приходит в голову — это просто винт для подъема. Но если копнуть глубже, работая с оборудованием, понимаешь, что тут целая наука. Многие, особенно на старте, фокусируются только на грузоподъемности и высоте подъема, совершенно упуская из виду материал самого колеса и конструкцию регулировочного узла. А ведь именно это определяет, будет ли установка стоять как вкопанная или начнет ?гулять? под нагрузкой через полгода. Сам через это прошел, заказывая партию для упаковочных линий — сэкономил на материале ролика, получил преждевременный износ и биение. Пришлось переделывать.

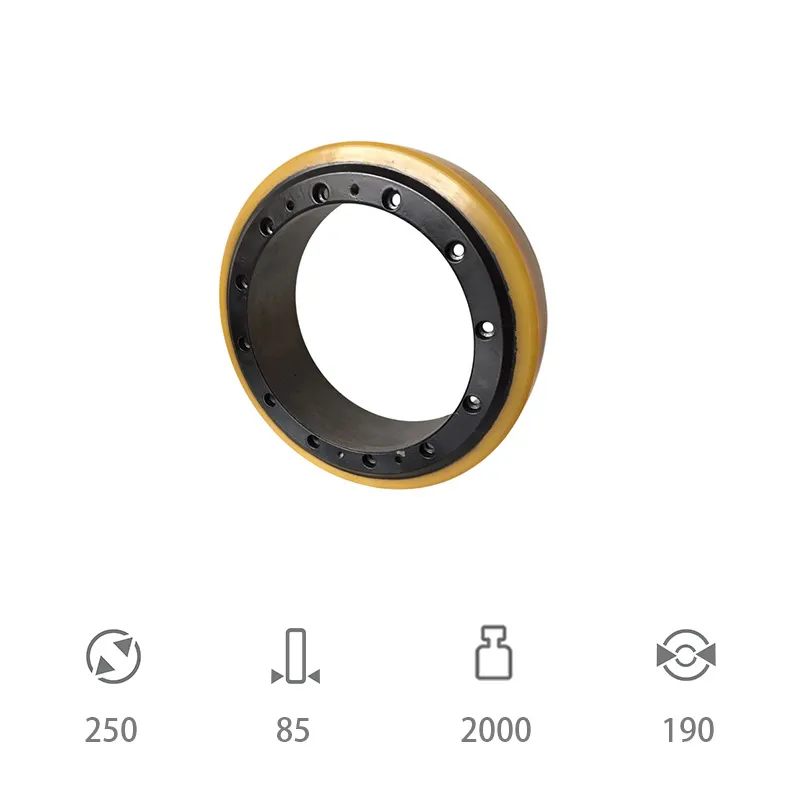

Корпус и винт — это, конечно, в большинстве случаев сталь. Но само колесо опорное регулируемое — это отдельная история. Полиамид, суперэластичный полиуретан, чугун... Выбор зависит от пола, нагрузки и необходимости бесшумности или защиты покрытия. Вот, например, для пищевого цеха с плиточным полом и постоянной мойкой мы перепробовали несколько вариантов. Полиамидные колеса оказались слишком жесткими, передавали вибрацию, а чугунные — тяжелыми и шумными. Остановились на полиуретановых от одного производителя, который как раз делает упор на химию материала.

К слову о химии. Наткнулся как-то на сайт ООО Юнчжоу Ялидэ Технолоджи. Они позиционируют себя как специалисты по синтезу полиуретанов. В их описании зацепила фраза — ?разработка и производство изделий из высокоэффективных полиуретановых материалов?. Это как раз тот случай, когда важно не просто отлить колесо, а разработать состав, который будет держать ударные нагрузки и не дубеть на холоде. В наших условиях, с перепадами температур в цеху, это критично. Не все поставщики об этом задумываются, часто материал — это лотерея.

Поэтому теперь для ответственных проектов мы сначала запрашиваем данные по составу полимера и результатам испытаний на истираемость и остаточную деформацию. Просто ?полиуретановое колесо? — это ни о чем. Нужны цифры. Без них можно легко промахнуться, особенно если оборудование работает в циклическом режиме с переменной нагрузкой.

Здесь, пожалуй, больше всего скрытых нюансов. Казалось бы, что может быть проще: плита, стойка с резьбой, гайка и контргайка. Но на практике именно здесь происходят основные поломки и появляются люфты. Одна из частых ошибок — недостаточная высота резьбовой части. Экономят металл, делают короткую резьбу на стойке. В итоге, когда нужно поднять конструкцию повыше, гайка закручивается всего на 3-4 витка, и вся нагрузка концентрируется на них. Через месяц-другой резьба срывается.

Второй момент — способ фиксации. Контргайка — это классика, но она требует регулярной подтяжки, особенно при вибрациях. Встречал варианты с фиксацией на стопорное кольцо или даже со стяжкой на двух гайках с буртиком. Для статичного оборудования сойдет, а для мобильных тележек, которые постоянно переставляют, лучше искать что-то посерьезнее. Самый надежный вариант, который видел, — это когда регулировочный винт имеет шестигранник под ключ в верхней части, а фиксация происходит через фланец в корпусе самого колеса. Но и стоит такое решение дороже.

И нельзя забывать про пятку контакта — ту площадку, которая упирается в пол. Она должна быть достаточно широкой, особенно для мягких покрытий вроде линолеума или наливного пола. Иначе регулируемая опора просто продавит его, и уровень снова собьется. Приходилось подкладывать дополнительные металлические пластины, что, конечно, костыль, а не решение.

В теории все просто: установил колеса опорные по углам станка, выровнял по уровню, затянул — и работай. В реальности цеха пол редко бывает идеальным. Часто есть уклон, локальные неровности. И вот здесь начинается самое интересное. Если выставлять оборудование только по уровню на самих опорах, можно получить перекос рамы, потому что одна стойка выкручена почти на максимум, а другая — на минимум. Жесткость конструкции падает.

Отсюда вывод: сначала нужно по возможности подготовить площадку, а уже потом заниматься тонкой регулировкой. Иногда проще и дешевле сделать небольшую бетонную подушку или выровнять пол плитами, чем потом бороться с последствиями вибрации из-за неравномерной нагрузки на опоры. Убедился на собственном опыте с одним фрезерным станком. Долго искали причину вибрации, пока не проверили разницу в высоте установки опор — она была почти 7 мм на диагонали. После выравнивания основания проблема ушла.

Еще один практический совет — всегда оставлять запас по высоте регулировки. Никогда не выкручивай опору в ноль или в максимум. Лучше взять модель с чуть большим диапазоном, чем требуется по расчетам. Потому что со временем может просесть пол, износиться колесо, да и само оборудование может модернизироваться с изменением веса.

Колесо опорное регулируемое редко работает само по себе. Оно — часть системы. И здесь важно, как оно сочетается, например, с фиксированными опорами или амортизаторами. Частая схема: три точки жестко зафиксированы, а четвертая — регулируемая, для компенсации неровностей. Это работает, но только для небольших и легких конструкций. Для тяжелого оборудования лучше иметь минимум две регулируемые опоры, а в идеале — все четыре. Это дает гораздо большую гибкость при установке и перестановке.

Еще один момент — совместимость с направляющими или рельсами, если речь идет о подвижных тележках или раздвижных воротах. Высота и тип колеса должны быть подобраны так, чтобы вся конструкция двигалась плавно, без заеданий и перекосов. Была история с рольставнями на складе: поставили стандартные регулируемые колеса, но не учли боковую нагрузку при ветре. В результате направляющие быстро износились, пришлось переделывать на ролики с двойными подшипниками и боковыми ограничителями.

Поэтому при подборе всегда нужно смотреть на общую кинематическую схему. Лучше нарисовать эскиз или схему нагрузок, даже самую простую. Это помогает избежать глупых ошибок, когда колесо, идеальное по каталогу, не подходит по монтажным размерам или способу крепления к раме.

Рынок завален предложениями. От дешевых китайских универсальных опор до дорогих немецких специализированных решений. Истина, как обычно, где-то посередине. Для типовых задач — стеллажи, несложные станки — можно брать проверенную серийную продукцию. Но когда речь заходит о специфических условиях: агрессивная среда, экстремальные температуры, постоянная вибрация, — тут уже нужен диалог с производителем, который может адаптировать продукт.

Вот, возвращаясь к ООО Юнчжоу Ялидэ Технолоджи. Их подход, судя по описанию, как раз отталкивается от материала. Если компания действительно занимается разработкой полиуретанов ?с нуля?, а не просто перепродает готовые изделия, это ценно. Можно обсудить не просто размер колеса, а его твердость, коэффициент трения, стойкость к маслам или кислотам. Для химической или пищевой промышленности это ключевой момент. Правопреемник полимерного подразделения ?Чанцзиньчэн Электрик? — звучит так, как будто за ними стоит какой-то технологический бэкграунд, а не просто торговая контора.

Но в любом случае, какой бы поставщик ни был, всегда нужно запрашивать реальные технические условия и, если возможно, тестировать образцы в своих условиях. Хотя бы поставить пару опор на самое нагруженное и проблемное оборудование и понаблюдать пару месяцев. Это даст больше информации, чем любой красивый каталог.

В заключение хочется сказать, что регулируемые опорные колеса — это тот элемент, который кажется простым лишь на первый взгляд. Их правильный выбор и установка требуют понимания механики, знания материалов и учета реальных условий эксплуатации. Нельзя слепо доверять только цифре грузоподъемности из таблицы. Нужно смотреть на комплект в сборе, на качество изготовления резьбы, на материал колеса и на репутацию производителя.

Самый главный урок, который я вынес: не существует идеальных ?колес на все случаи жизни?. Каждая задача требует своего решения. Иногда лучше потратить больше времени на подбор и даже немного переплатить, чтобы потом не нести затраты на простои оборудования, ремонт или, что еще хуже, из-за аварии из-за разрушения опоры. Мелочей в механике не бывает. И регулируемая опора, как раз одна из тех ?мелочей?, на которых держится устойчивость и долговечность всей конструкции. Проверено на практике, иногда горькой.