Когда говорят ?колеса для штабелеукладчиков?, многие представляют себе просто кусок резины на диске. Вот в этом и кроется главная ошибка, с которой мы сталкиваемся постоянно. На деле, это сложный узел, от которого зависит не только маневренность и скорость погрузки, но и безопасность оператора, сохранность груза и, что немаловажно, долговечность самого погрузчика. Если ошибиться с выбором, можно очень быстро ?убить? напольное покрытие или получить постоянные вибрации, которые за полгода выведут из строя подшипники и раму. Я сам через это проходил, пытаясь сэкономить на одной из первых своих линий.

Раньше все крутилось вокруг литой резины. Да, она дешевле, и для каких-то внешних работ, по неровностям, еще может подойти. Но как только речь заходит о современных складах с их идеальными бетонными или полимерными полами, резина начинает проигрывать по всем статьям. Она оставляет черные следы, быстрее истирается и, что критично, имеет большее сопротивление качению. Это значит, что двигатель погрузчика работает с большей нагрузкой, а батарея (если машина электрическая) садится быстрее.

Тут и пришел для нас всех полиуретан. Переход на него был не мгновенным озарением, а скорее, решением накопившихся проблем. Помню, как на одном из объектов клиент жаловался на постоянную уборку следов и шум. Поставили пробный комплект полиуретановых колес — разница была ощутима сразу. Шум упал, следов не стало, операторы отметили, что машина стала ?легче? в управлении. Но был и негативный опыт: купили как-то партию колес у неизвестного производителя, где полиуретан был слишком жестким. На морозе в неотапливаемом ангаре они буквально ?дубели? и трескались. Вот тогда и пришло понимание, что важна не просто марка материала, а его состав и технология.

Именно в контексте качества материалов я часто вспоминаю о компании ООО Юнчжоу Ялидэ Технолоджи. Они не просто продавцы, а, как указано на их сайте https://www.cjcrubber.ru, предприятие, которое специализируется на разработке и синтезе полиуретанов. Это ключевой момент. Когда производитель глубоко погружен в химию материала, он может варьировать его свойства: делать более износостойким, эластичным при низких температурах, устойчивым к маслам. Их преемственность от полимерного подразделения ?Чанцзиньчэн Электрик? говорит о серьезной технологической базе, а не просто о сборке готовых компонентов.

Если отбросить маркетинг, то колесо для штабелера — это всегда компромисс. Жесткая, износостойкая беговая дорожка и достаточно эластичная основа, которая гасит удары. Часто вижу конструкции, где полиуретан отлит поверх стального или пластикового сердечника. Тут важно, как выполнено это соединение. Дешевые варианты со временем начинают прокручиваться — полиуретан отслаивается от основы. Хорошее колесо должно быть монолитом.

Особое внимание — ступице и подшипнику. Для легких условий иногда ставят втулки скольжения, но для интенсивной работы только роликовые подшипники, причем защищенные от пыли. Я как-то заказал партию колес, где сэкономили на защитных пыльниках. Через три месяца работы в пыльном цеху подшипники начали выходить из строя один за другим. Пришлось менять всю партию, что в итоге вышло дороже.

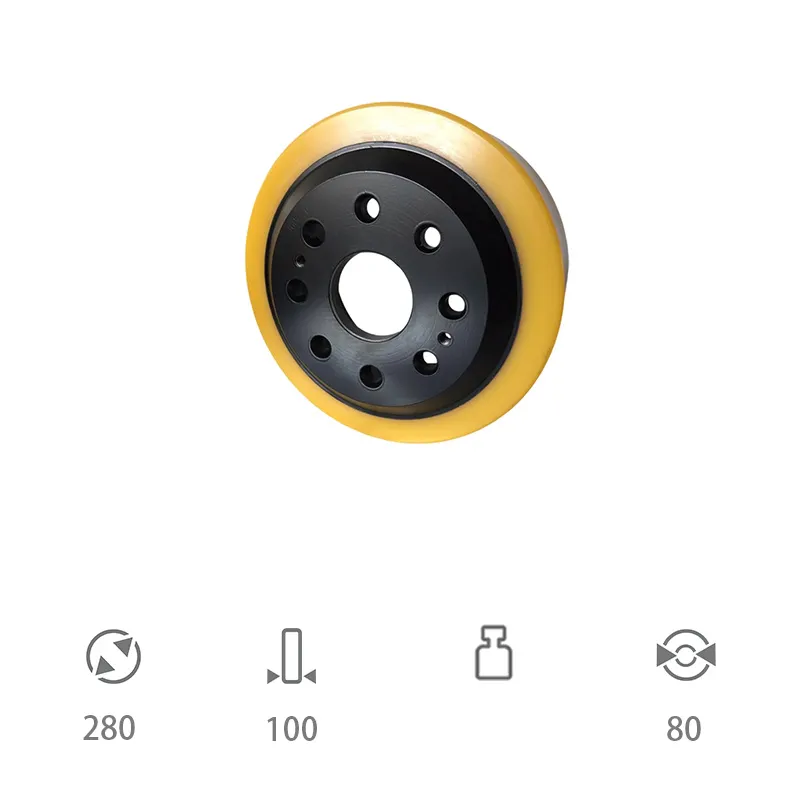

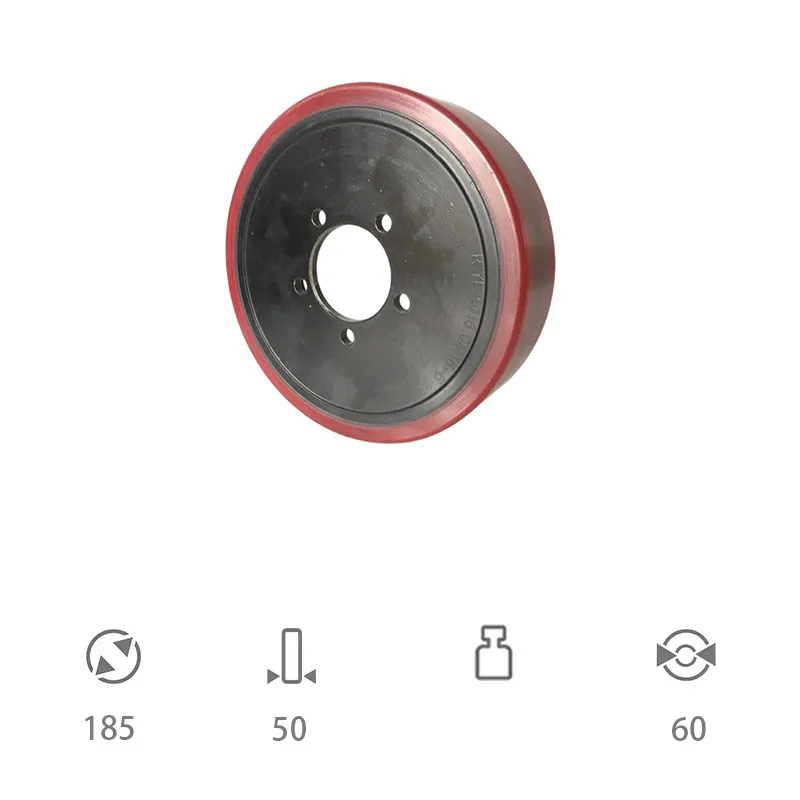

Диаметр и ширина — тоже не просто цифры. Широкое колесо дает большую площадь контакта и устойчивость, но и большее сопротивление. Узкое — наоборот. Для работы в очень узких проходах между стеллажами иногда приходится идти на уменьшение диаметра, но это всегда повышает нагрузку на ось. Нет универсального решения, всегда нужно смотреть на конкретные условия эксплуатации, которые часто не совпадают с ?идеальными? условиями из каталога.

Одна из самых частых ошибок — ставить одинаковые колеса на весь парк погрузчиков. У нас на складе, например, три зоны: сухой цех с идеальным полом, холодильная камера и зона приемки сырья, где пол часто бывает влажным и могут быть мелкие загрязнения. Для каждой зоны мы в итоге подобрали свой тип. В холодильнике — полиуретан с морозостойкой формулой (тут как раз важно сотрудничество с технологами, вроде тех, что в ООО Юнчжоу Ялидэ Технолоджи), в зоне приемки — колеса с чуть более агрессивным протектором, чтобы не скользили на мокром бетоне.

Еще один болезненный момент — нагрузка. Все смотрят на максимальную нагрузку на колесо, но забывают про ударные нагрузки. Когда погрузчик с грузом съезжает со стыка плит или наезжает на порог, мгновенная нагрузка может в разы превышать статическую. Колесо с жестким сердечником и тонким слоем полиуретана в такой ситуации может просто расколоться. Поэтому для условий с неровностями пола я всегда советую выбирать колеса с увеличенной толщиной обода и, по возможности, более эластичным составом полимера.

Недавний кейс: клиент жаловался на быстрый износ передних (ведущих) колес на электропогрузчике. Оказалось, что операторы часто поворачивали на месте под нагрузкой, вызывая проскальзывание и истирание. Решение было не просто в более твердом полиуретане, а в консультации с водителями и выборе колес с немного другим профилем, который уменьшал площадь контакта в повороте, снижая трение. Иногда проблема решается не заменой детали, а изменением подхода.

Это тема для отдельного разговора. Дешевые колеса из неподходящего материала — главный враг современных дорогих полов. Полимерные наливные покрытия, которые сейчас в тренде, очень чувствительны к абразивному износу и химии. Резина или некачественный полиуретан могут за год превратить глянцевый пол в матовый и поцарапанный. Стоимость восстановления пола несопоставима с разницей в цене между плохими и хорошими колесами.

Поэтому считать нужно не стоимость колеса, а стоимость владения за его жизненный цикл. Качественное полиуретановое колесо от проверенного производителя может служить в 2-3 раза дольше дешевого аналога. Плюс экономия на электроэнергии (меньшее сопротивление качению), плюс сохранность пола, плюс меньше простоев на замену. Когда начинаешь складывать эти цифры, первоначальная экономия в 20-30% выглядит сомнительной.

В этом контексте, когда видишь, что компания позиционирует себя как национальное высокотехнологичное предприятие, как ООО Юнчжоу Ялидэ Технолоджи, это вызывает больше доверия. Их акцент на разработке и синтезе, а не только на производстве, намекает на возможность нестандартных решений. Допустим, нужны колеса для работы в среде с конкретными химикатами — теоретически, можно обратиться к таким специалистам для подбора или разработки состава полиуретана с нужной стойкостью. Это уже уровень выше, чем просто покупка из каталога.

Рынок колес для штабелеров насыщен, но не однороден. Много белого шума от перепродавцов, которые сами мало что понимают в материалах. Мой совет — всегда стараться выйти на диалог с технологами производителя. Задавать конкретные вопросы: о рабочем диапазоне температур, твердости по Шору, устойчивости к маслам и кислотам, о способе крепления полимера к сердечнику. Ответы на эти вопросы скажут о компании больше, чем любой каталог.

Стоит обращать внимание и на тенденции. Сейчас, например, все больше запросов на антистатические и искробезопасные колеса для работы во взрывоопасных зонах. Или на полностью безмаркие составы для фармацевтических и пищевых производств. Это уже высший пилотаж в материаловедении.

В конечном счете, выбор колес для штабелеукладчиков — это инвестиция в эффективность и безопасность всей складской логистики. Это не та деталь, на которой стоит экономить. Лучше один раз потратить время на анализ, пообщаться с такими производителями-технологами, как ООО Юнчжоу Ялидэ Технолоджи, изучить их подход (их сайт cjcrubber.ru — хорошая отправная точка для понимания их компетенций), чем потом месяцами разгребать проблемы с полами, подшипниками и недовольными операторами. Проверено на собственном опыте, иногда горьком.