Когда говорят 'колеса для штабелера', многие сразу представляют себе просто круглый кусок резины или полиуретана. Вот в этом и кроется главная ошибка, с которой мы сталкиваемся постоянно. Люди ищут 'колесо', а на деле им нужен целый узел – комплексное решение, от которого зависит устойчивость вилочного погрузчика, безопасность оператора и сохранность груза. Если подходить к выбору так же, как к покупке колёс для садовой тачки, проблем не избежать. Я сам через это проходил, когда только начинал работать с техникой.

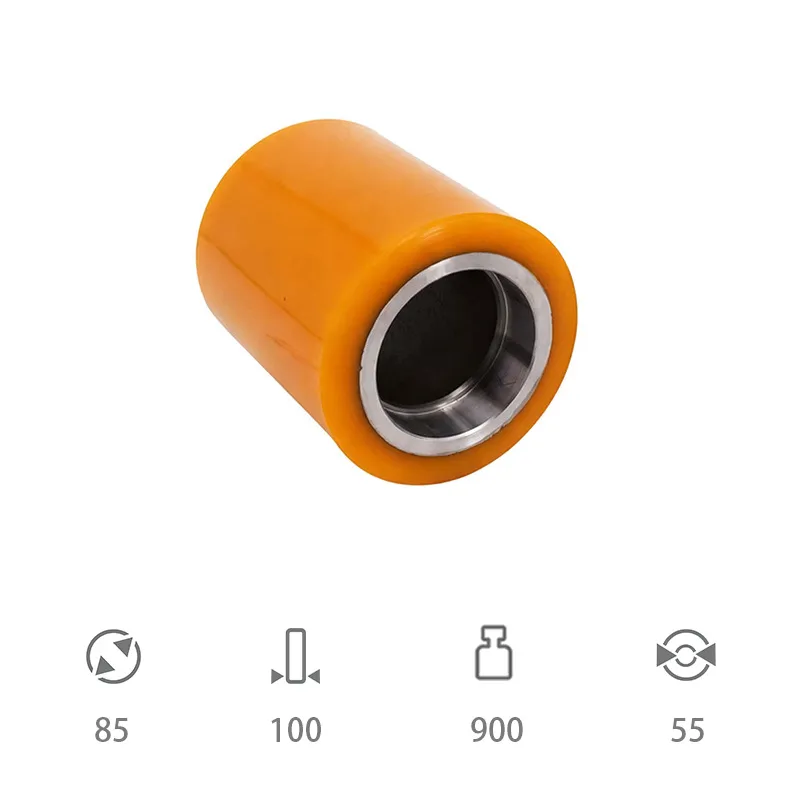

Давайте разберем по косточкам. Возьмем, к примеру, типичное литое полиуретановое колесо для электрического штабелера. Внутри – стальной или полиамидный сердечник (ступица), который должен идеально садиться на ось без люфта. Потом идет сам полиуретановый обод. И вот здесь начинается самое интересное: твердость. Нельзя просто взять и залить полиуретан любой твердости. Для работы на бетонном полу склада с мелкими неровностями нужен один состав (скажем, 92-95 Shore A), а для идеально гладкого эпоксидного покрытия или, наоборот, для уличных площадок с гравием – совершенно другой.

Я помню случай, когда на один объект поставили партию штабелеров с колесами стандартной твердости. Пол был старый бетон, с выбоинами. Через два месяца клиент вернулся с жалобой на сильную вибрацию и быстрый износ. Оказалось, колеса были слишком жесткими, не 'амортизировали' мелкие неровности, и вся нагрузка шла на раму и оператора. Пришлось перебирать, подбирать состав помягче, с большим коэффициентом трения. Это была не ошибка поставщика колес, а наша ошибка в диагностике условий эксплуатации.

Поэтому, когда видишь сайт вроде ООО Юнчжоу Ялидэ Технолоджи (https://www.cjcrubber.ru), где заявлена специализация на разработке и синтезе полиуретановых материалов, это уже говорит о многом. Это не просто торговля готовыми изделиями. Значит, есть лаборатория, где можно 'поиграть' с формулой, подобрать нужную эластичность, износостойкость, сопротивление разрыву. Для штабелера, который работает в морозильной камере, и для того, что работает в цеху с химикатами, полиуретан будет разным по своей химической структуре. Такие нюансы решает именно разработка, а не просто производство.

Конечно, кроме полиуретана, есть еще резина и нейлон. Резина дешевле и тише, это факт. Но у нее есть два убийственных недостатка для интенсивной работы: она оставляет черные следы на полу (что критично для чистых производств) и стирается гораздо быстрее. Нейлон – прочный, но жёсткий как камень, и подходит только для идеально ровных полов, иначе вся тряска пойдет на технику.

Полиуретан – это золотая середина, но только если он качественный. Дешевый полиуретан может расслаиваться, крошиться или, что еще хуже, 'просаживаться' под постоянной нагрузкой, теряя форму. Качество начинается с сырья. Из описания ООО Юнчжоу Ялидэ Технолоджи видно, что компания является правопреемником полимерного подразделения, что намекает на накопленный технологический бэкграунд. Для колес штабелера это критически важно – однородность литья, отсутствие пузырей, точная геометрия. Колесо должно быть не просто круглым, а иметь правильный профиль, чтобы площадь контакта с полом была оптимальной.

На практике мы тестировали разные образцы. Были колеса, которые при боковой нагрузке (на поворотах) начинали 'срезаться' с сердечника. Проблема была в адгезии – плохом сцеплении полиуретана со стальной втулкой. Хороший производитель эту проблему решает на этапе подготовки поверхности сердечника и подбора клеящего состава. Это та самая 'кухня', о которой конечный пользователь не думает, но которая определяет срок службы.

Про сердечник (ступицу) часто забывают. А зря. Литая стальная ступица – это классика, она выдерживает колоссальные нагрузки. Но она тяжелая. Для электрических штабелеров, где каждый килограмм влияет на энергопотребление, сейчас часто идут на компромисс – используют ступицы из литого полиамида (PA6, PA66). Они легкие, не ржавеют, но тут есть свой подводный камень: терморасширение.

Полиамид и полиуретан при нагреве от трения расширяются по-разному. Если расчеты или технология литья неточные, может возникнуть зазор или, наоборот, чрезмерное напряжение, ведущее к растрескиванию. У нас был опыт, когда колеса от одного поставщика отлично работали зимой в неотапливаемом складе, а летом, в жару, при интенсивной сменной работе начали люфтить. Проблема была именно в разнице коэффициентов расширения материалов сердечника и обода. Пришлось искать поставщика, который гарантирует стабильность пары 'материал ступицы – формула полиуретана'. Компании, которые сами занимаются синтезом материалов, как Юнчжоу Ялидэ Технолоджи, здесь имеют преимущество – они могут адаптировать состав полиуретана под конкретный тип ступицы.

Еще один момент – посадка на ось. Шлицы, шпоночный паз, гладкое отверстие под шпильку... Малейшая неточность в размерах – и колесо будет бить, либо, что хуже, проворачиваться на оси, слизывая и ось, и ступицу. Это вопрос контроля качества на производстве, и его нельзя проверить по фотографии на сайте. Только по образцу или, что лучше, по первой пробной партии.

Вот поставили вы новые, казалось бы, идеальные полиуретановые колеса для штабелера. А через месяц оператор жалуется, что техника 'рыскает' при движении без груза. Причина может быть в том, что ведущие и ведомые колеса имеют разный диаметр (даже на пару миллиметров) из-за допусков при литье. Или в том, что колеса на одной оси не являются абсолютно парными по твердости. Штабелер, особенно узкопроходный, – очень точный инструмент, и дисбаланс в ходовой части чувствуется сразу.

Другая частая проблема – контакт с маслом и СОЖ. Стандартный полиуретан может начать разрушаться. Нужна особая, маслостойкая формула. Или работа на стыках бетонных плит. Постоянные удары в одно и то же место колеса могут привести к локальному выкрашиванию. Иногда помогает выбор колеса с немного большим диаметром или иным профилем, чтобы точка контакта менялась.

Я всегда советую клиентам при заказе колес не просто называть модель штабелера, а описывать среду: тип пола, перепады температуры, наличие агрессивных веществ, средний вес груза, характер движения (длинные прямые пробеги или короткие 'челночные' перемещения с частыми поворотами). Эта информация для хорошего поставщика ценнее всего. На сайте cjcrubber.ru видно, что компания позиционирует себя как национальное высокотехнологичное предприятие. Такие компании обычно имеют технических специалистов, которые могут проконсультировать по этим вопросам, а не просто менеджеров по продажам. Это важное отличие.

Итак, если резюмировать мой, иногда горький, опыт. Во-первых, перестать думать о колесе как о расходнике. Это высокоточная деталь ходовой части. Во-вторых, искать не просто продавца, а производителя-разработчика, который может обосновать, почему его полиуретан подходит именно под ваши условия. Наличие лаборатории и опыта в синтезе материалов – большой плюс, как у упомянутой компании.

В-третьих, всегда запрашивать тестовые образцы или начинать с небольшой партии. Проверить посадку на ось, покатать под нагрузкой, посмотреть на поведение на поворотах. В-четвертых, обращать внимание на комплектацию: идут ли в комплекте подшипники, сальники, стопорные кольца. Мелочь, но она экономит время при замене.

В конечном счете, правильные колеса для штабелера – это не та статья, на которой стоит экономить. Их цена – это лишь малая часть от стоимости простоя техники, ремонта полов или, не дай бог, инцидента по безопасности. Выбор в пользу технологичного производителя, который вникает в суть проблемы, а не просто продает 'колесики', всегда окупается в долгосрочной перспективе. Пусть даже его сайт выглядит не так ярко, как у торговых посредников. Главное – что происходит в его цехах и лабораториях.