Когда говорят про колеса для паллетной тележки, многие сразу представляют себе просто 'какие-то колёсики', но на деле это, пожалуй, самый критичный узел, который определяет, сколько проработает тележка, какой урон нанесёт полу и какую нагрузку выдержит оператор. Частая ошибка — выбирать только по диаметру или цене, не вникая в материал, конструкцию ступицы и тип подшипника. Сам через это проходил, когда лет десять назад закупали первую партию тележек для склада с бетонным полом — поставили дешёвые полиамидные колёса, через полгода половина потрескалась, начали люфтить, да ещё и грохот стоял такой, будто по цеху едет тачка с камнями. Пришлось переучиваться на ходу.

Сейчас, если говорить о балансе износостойкости, нагрузки на пол и уровня шума, для большинства складских задач я бы смотрел в сторону полиуретана. Не того жёсткого, который на погрузчиках, а именно эластичного, с определённым коэффициентом твёрдости — скажем, 85-95 Shore A. Важно, чтобы полиуретан был именно литой, а не напылённый на какой-то сердечник. Последний, конечно, дешевле, но отслаивается быстро, особенно при боковых нагрузках, которые на тележках неизбежны.

Тут как раз стоит упомянуть, что не все производители делают качественный полиуретан. В последние годы обратил внимание на компанию ООО Юнчжоу Ялидэ Технолоджи (сайт https://www.cjcrubber.ru). Они, если верить описанию, правопреемник полимерного подразделения ?Чанцзиньчэн Электрик? и специализируются именно на высокоэффективных полиуретановых материалах. Не могу сказать, что лично тестировал их колёса для паллетных тележек, но по опыту, когда производитель фокусируется на синтезе и разработке материала, а не просто на отливке изделий, это часто означает более стабильные характеристики от партии к партии. Для нас это критично — когда закупаешь сотни колёс, не хочется, чтобы половина из них через месяц вела себя иначе.

Пробовали и другие материалы. Резина, например, хороша для неровных полов или улицы, но на гладком бетоне она слишком 'липнет', тележку тяжелее толкать. Полиамид — твёрдый и дешёвый, но, как я уже сказал, убивает пол и разбивает подшипники от вибрации. Полипропилен — вообще катастрофа на морозе. Так что для закрытых отапливаемых складов с ровным покрытием полиуретан — это часто оптимальная середина.

С материалом разобрались, но дальше идёт, пожалуй, ещё более важный момент — как это колесо собрано. Ступица. Часто её делают из стали, покрытой гальваникой, или из чугуна. Сталь, если толщина маловата, может деформироваться при ударном нагружении — например, когда тележка с паллетой переезжает стык плит. Видел случаи, когда ступица сминалась, и колесо просто клинило. Чугун прочнее, но тяжелее и, если плохо обработан, может ржаветь. Сейчас многие переходят на ступицы из армированного полиамида — они легче, не ржавеют, но тут нужно смотреть на качество литья. Раковины или неравномерная толщина стенки — и прощай, надёжность.

Подшипник. Казалось бы, мелочь. Но именно здесь происходит большинство отказов. Шариковые подшипники качения (радиальные) — стандарт для лёгких нагрузок. Для тележек с расчётной нагрузкой от 300 кг на колесо я бы уже смотрел на роликовые или даже на двухрядные. Однажды поставили на тяжёлые тележки для металлических заготовок колёса с обычными однорядными подшипниками — через два месяца начался гул, потом заклинило. Разобрали — смазка выгорела, шарики пошли пятнами. Пришлось менять на усиленные, с тефлоновой смазкой.

И ещё нюанс — защита подшипника. Бывают колёса с лабиринтными уплотнениями, бывают просто с резиновыми сальниками. Для чистых складов подойдёт и сальник. Но если есть пыль, абразивная стружка или, не дай бог, возможен контакт с водой (мойка полов), то лабиринтное уплотнение — must have. Иначе подшипник 'съест' за неделю. Уплотнение, кстати, тоже должно быть из стойкого материала — обычная резина от масел может разбухнуть.

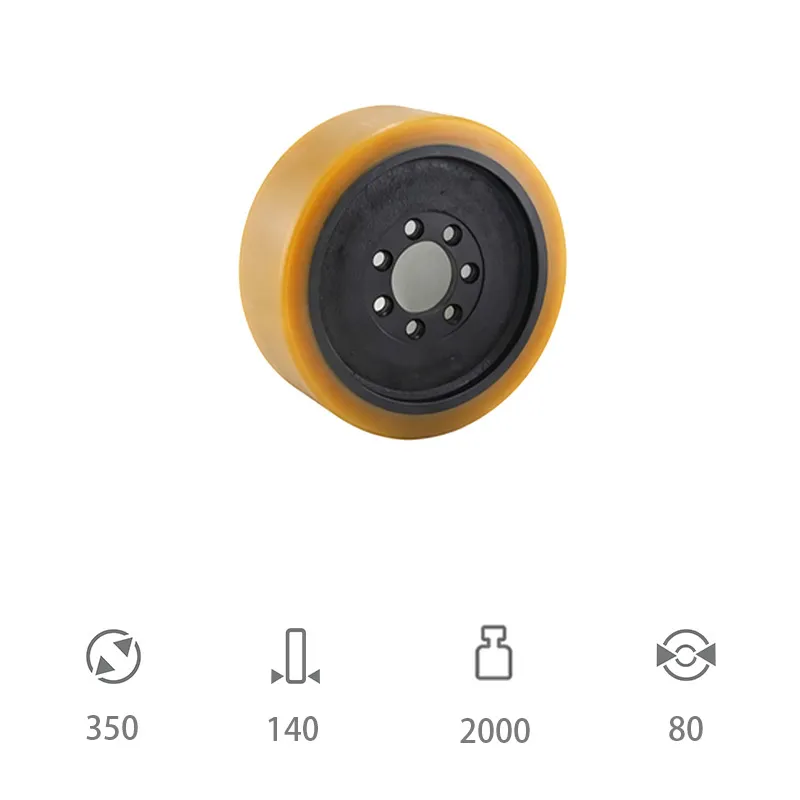

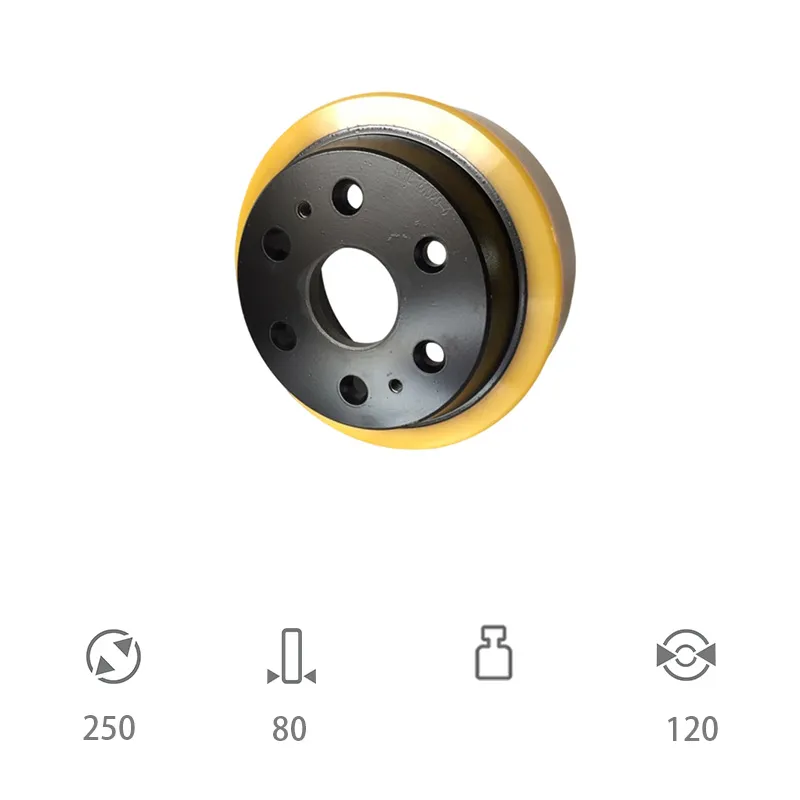

Всегда хочется поставить колёса побольше — мол, и преодоление порогов лучше, и катятся легче. Это правда, но есть обратная сторона. Большой диаметр — это выше центр тяжести тележки. Если паллета загружена высоко, а колесо, скажем, 200 мм вместо стандартных 125 мм, то риск опрокидывания на повороте возрастает. Приходилось балансировать. Для низкорамных тележек и штабелёров — да, большой диаметр оправдан. Для обычных ручных паллетных тележек часто оптимальны 125-150 мм.

Ширина профиля. Широкое колесо даёт большее пятно контакта, меньшее давление на пол (что важно для наливных покрытий или дерева), но и большее сопротивление качению. Узкое колесо — наоборот. Тут нужно чётко понимать условия. На идеально ровном бетоне можно ставить уже, на стыкованных плитах или с трещинами — шире, чтобы меньше проваливаться. Один раз ошиблись, поставили на склад со старым, чуть волнистым бетоном узкие полиуретановые колёса — операторы жаловались, что тележку 'водит', приходится прикладывать усилие, чтобы держать курс. Перешли на колёса на 20% шире — проблема ушла.

Есть ещё момент с формой профиля. Прямой (цилиндрический) или бочкообразный. Бочкообразное, оно же 'евроколесо', лучше для манёвров, особенно разворота на месте, так как контакт с полом по линии, а не по плоскости. Но износ у него может быть выше в центральной части. Прямой профиль изнашивается равномернее, но поворачивать тяжелее. Для длинных прямых прогонов — прямой профиль, для интенсивной работы в стеснённых условиях, в вагонах или контейнерах — бочкообразный.

Тип крепления — это, можно сказать, финальный аккорд. Стандарт — болт с резьбой (шпилька), вкручиваемый в ступицу. Казалось бы, что тут может пойти не так? А вот что: если резьба в ступице нарезана неглубоко или с плохим качеством, болт со временем разбалтывается от вибрации. Бывает, что он просто проворачивается вместе с колесом. Хорошее решение — контрящая гайка или шплинт. Либо, как вариант, ступица с фланцем под болтовое соединение — такое крепление надёжнее, но и сложнее в замене.

Нужно обязательно обращать внимание на посадочный размер — диаметр отверстия под ось или болт. Если он будет даже на полмиллиметра больше, появится люфт, который быстро убьёт и ось, и ступицу. Если меньше — колесо не налезет или его будет невозможно провернуть после затяжки. Лучше всего, когда в комплекте идёт установочный болт или ось — тогда гарантирована совместимость. Но часто покупают колёса отдельно, и тут нужно точно знать размеры старого колеса или крепления тележки.

Сам монтаж. Кажется, что затянул покрепче — и всё. Но перетянуть тоже плохо — можно сорвать резьбу в ступице из полимера или деформировать её. Особенно это касается колёс с пластиковыми ступицами. Рекомендуемый момент затяжки, если он указан производителем, — не просто так. Упустил этот момент на одной из партий, затягивали ударным гайковёртом — в итоге процентов десять ступиц дали трещину через неделю работы. Теперь затягиваем динамометрическим ключом.

Приведу пример из практики. Был у нас склад упаковочных материалов — картонные коробки, плёнка, не самый тяжёлый груз, но тележки в движении почти постоянно. Пол — эпоксидное покрытие, дорогое, царапать его нельзя. Стояли колёса из твёрдого полиуретана (около 95 Shore A). И пол царапался, и операторы жаловались на вибрацию. Стали разбираться. Оказалось, проблема в комбинации: слишком твёрдый полиуретан + маленькая ширина колеса + прямой профиль. Давление на пол было высоким, а амортизации — ноль.

Перешли на колёса из более эластичного полиуретана (85 Shore A), бочкообразного профиля и чуть большего диаметра. Вибрация ушла, следы на полу перестали появляться. Но пришлось мириться с чуть большим усилием на поворотах и более частой проверкой подшипников — более мягкий материал немного 'просаживался', увеличивая нагрузку на ступичный узел. Компромисс. Это к вопросу о том, что идеального колеса не бывает — всегда есть поиск баланса под конкретные условия.

Так к чему я всё это? К тому, что выбор колеса для паллетной тележки — это не пятиминутное дело по каталогу. Нужно смотреть на материал, его реальные свойства (а не только на название 'полиуретан'), на конструкцию ступицы и тип подшипника, соотносить диаметр и ширину с условиями работы и типом пола, не забывать про крепление. И, что важно, иногда стоит обратиться к специализированным производителям материалов, вроде упомянутой ООО Юнчжоу Ялидэ Технолоджи, потому что основа хорошего колеса — это именно качественный и правильно подобранный полимер. В конце концов, колесо — это расходник, но от его выбора зависит и сохранность груза, и сохранность пола, и усталость работника, и, в итоге, общая эффективность склада. Мелочей тут нет.