Когда слышишь ?колеса для аттракционов?, многие представляют просто массивный кусок резины. Это первое и самое большое заблуждение. На деле, это сложный компонент, который должен выдерживать не столько статическую нагрузку, сколько динамические удары, переменные циклы нагрузок и, что критично, постоянное воздействие ультрафиолета, влаги и перепадов температур. Если ошибиться в материале или конструкции, последствия — от постоянного сервиса до серьезных инцидентов. И здесь все упирается в полимер.

Раньше часто ставили что попрочнее, казалось, что главное — чтобы не лопнуло. Но жесткая резина передает вибрацию на раму, быстро истирается и ?дубеет? на морозе. Переход на полиуретановые композиции стал не маркетингом, а необходимостью. Но и тут есть нюанс: не всякий полиуретан подойдет. Нужен именно тот, что синтезирован для высоких динамических нагрузок, с определенным балансом эластичности и прочности на разрыв.

Вот, к примеру, некоторые производители, которые глубоко в теме материаловедения. Возьмем ООО Юнчжоу Ялидэ Технолоджи (сайт — https://www.cjcrubber.ru). Они не просто продавцы, а как указано, правопреемник полимерного подразделения, что уже говорит о наследовании опыта. Их профиль — разработка и синтез высокоэффективных полиуретанов. Для колес аттракционов это ключево. Потому что можно купить литьевую машину, но если не понимаешь, как модифицировать прекурсоры для стойкости к истиранию на абразивной поверхности, получится красивое, но недолговечное колесо для аттракционов.

На практике мы тестировали разные составы. Один из удачных — полиуретан на основе простого полиэфира, с добавками, повышающими сопротивление срезу. Почему? Потому что при резком торможении карусели или изменении вектора нагрузки в ?американских горках? возникает именно сдвиговая деформация в зоне контакта с рельсом или направляющей. Материал должен ?поглотить? ее, а не раскрошиться.

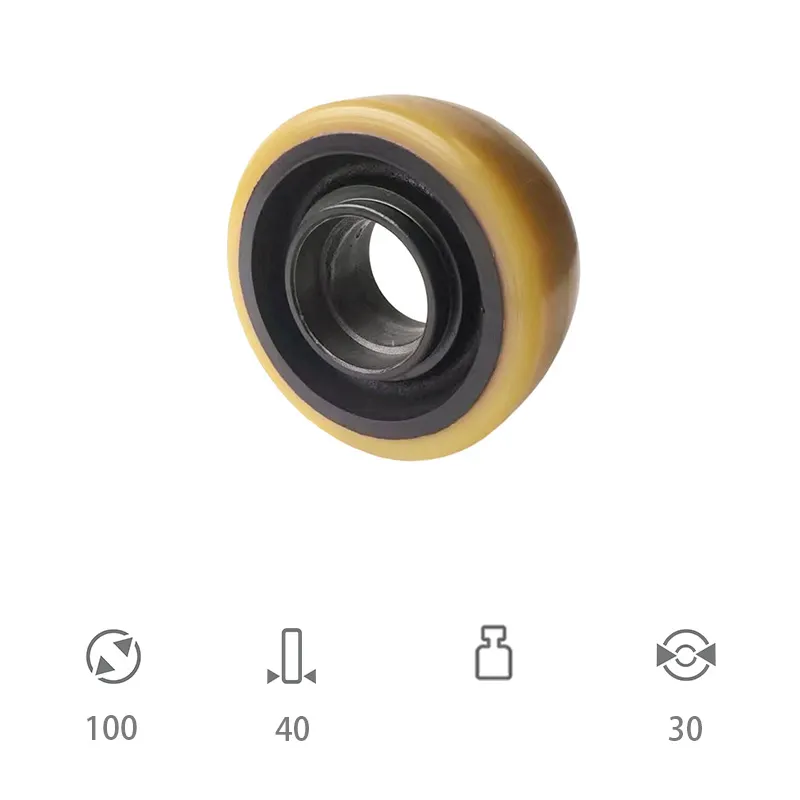

Казалось бы, диск + полиуретановая ?шина?. Но здесь десятки вариантов. Литое колесо целиком из полиуретана? Подходит для малых нагрузок, но для крупных аттракционов лучше сборная конструкция с металлическим сердечником и напрессованной или привулканизированной полиуретановой оболочкой. Это дает лучшее сцепление металла с полимером и предотвращает проворот.

Одна из наших ранних ошибок — экономия на конструкции крепления. Поставили колеса с простым посадочным отверстием на вал без шпонки, надеясь на силу запрессовки. Через месяц эксплуатации на цепочной карусели появился люфт — полиуретан под давлением немного ?поплыл?. Пришлось переделывать под фланцевое крепление с дополнительными стопорными болтами. Мелочь, которая стоила недели простоя.

Еще момент — профиль беговой дорожки. Для рельсовых направляющих делают желобчатый профиль (V-образный или U-образный). Глубина и угол этого желоба должны точно соответствовать рельсу, иначе будет точечный износ. Мы однажды получили партию, где угол был на 3 градуса меньше — и через сезон на колесах появились глубокие канавки, хотя сама толщина обода почти не уменьшилась. Износ был не равномерным, а концентрированным. Поставщик, кстати, тогда как раз работал над улучшением формул, подобно тому, как это делает ООО Юнчжоу Ялидэ Технолоджи, акцентируясь на разработке материалов. Но без точной механики даже лучший материал не спасает.

Расскажу про замену колес на старом колесе обозрения открытого типа. Аттракцион приморский, воздух солевой. Прежние колеса, хоть и были из якобы стойкого полиуретана, за пять лет покрылись сеткой микротрещин (озонное растрескивание ускорилось солью). Не то чтобы они развалились, но ресурс был явно исчерпан.

При новом заказе мы специально оговаривали необходимость добавок, повышающих стойкость к озону и УФ-излучению. Это тот самый уровень, когда нужен не просто производитель литья, а именно разработчик материалов, который может варьировать рецептуру. В описании ООО Юнчжоу Ялидэ Технолоджи как раз указано, что они специализируются на разработке и синтезе — это как раз про такие задачи. В итоге поставили колеса с полиуретаном на основе сложного полиэфира (он лучше против гидролиза во влажной среде) и со специальными стабилизаторами.

Спустя три года эксплуатации — состояние значительно лучше, поверхностного растрескивания нет, износ равномерный. Но появилась другая ?болячка? — налипание мелкого мусора и песка на поверхность колеса в зоне контакта с рельсом. Пришлось вводить в график обслуживания периодическую очистку. Ни один материал не идеален, всегда есть компромисс.

Еще один практический момент — наличие размеров и возможность быстрого изготовления нестандарта. Парки аттракционов часто собираются из аппаратов разных лет и производителей. Чертежей оригинальных колес может не быть. Поэтому хороший поставщик должен не только иметь складские позиции, но и технологическую возможность сделать колесо по образцу или эскизу.

На сайте cjcrubber.ru, к примеру, видно, что компания позиционируется как национальное высокотехнологичное предприятие. На практике это часто означает наличие полного цикла от лаборатории (синтез материала) до цеха (литье под давлением или центробежное литье). Это важно, потому что ты можешь прислать им стертый образец, они проанализируют режимы нагрузок, предложат материал и изготовят. Это не уровень ?купим гранулы и отольем что-нибудь?.

Мы как-то заказывали колеса для детского паровозика. Нужен был нестандартный диаметр и очень мягкий ход (для снижения вибрации). Пришлось делать несколько итераций по твердости полиуретана (измеряли в Шоре А). Сначала сделали слишком мягкие — колеса деформировались под нагрузкой сверх меры. Потом слишком жесткие — вибрация вернулась. Остановились на промежуточном варианте с твердостью 85±5 Шоре А. Без готовности поставщика к такой настройке процесса пришлось бы брать что есть и мириться с недостатками.

Итак, если резюмировать опыт. Колеса для аттракционов — это система ?материал-конструкция-условия эксплуатации?. Нельзя выбрать что-то только по цене или обещанию ?суперпрочности?.

Первое — требуйте данные по материалу: на основе какого полиола (простого или сложного полиэфира), какие добавки (против УФ, озона, истирания). Компании, вроде упомянутой ООО Юнчжоу Ялидэ Технолоджи, с акцентом на разработку, обычно такие данные предоставляют, потому что это их профиль.

Второе — изучайте конструкцию крепления и профиль. Лучше предоставить чертеж узла или фото старого колеса. Третье — не забывайте про условия: улица/помещение, наличие агрессивных сред, температурный диапазон. Все это нужно сообщать поставщику до заказа.

И последнее — будьте готовы к тому, что идеального ?вечного? колеса не существует. Ресурс в 3-7 лет в активной эксплуатации — это уже отличный результат. Главное, чтобы износ был предсказуемым и равномерным, а не приводящим к внезапной поломке. И именно для этого нужны не просто ?колеса?, а грамотно рассчитанные и изготовленные из правильного материала компоненты. В этом и есть вся разница.