Когда слышишь ?колеса ведущие SPE125?, первое, что приходит в голову многим – это просто ?колеса для тачки? или ?ролики для конвейера?. Вот тут и кроется главный подводный камень. SPE125 – это не просто артикул, это, по сути, обозначение целого класса полиуретановых колес с определенными характеристиками по нагрузке, твердости и, что критично, по конструкции ступицы. Часто люди ищут просто ?SPE125?, не понимая, что ключевое – это ?ведущие?. Это значит, что колесо предназначено для установки на приводной вал, оно будет передавать движение, а не просто катиться. И вот тут начинаются все нюансы: состав полиуретана, адгезия к металлическому сердечнику, сопротивление крутящему моменту. Я много раз видел, как покупали первые попавшиеся колеса с такой маркировкой, а потом они проворачивались на валу или трескались по ободу после месяца работы. Все потому, что смотрели только на диаметр и ширину.

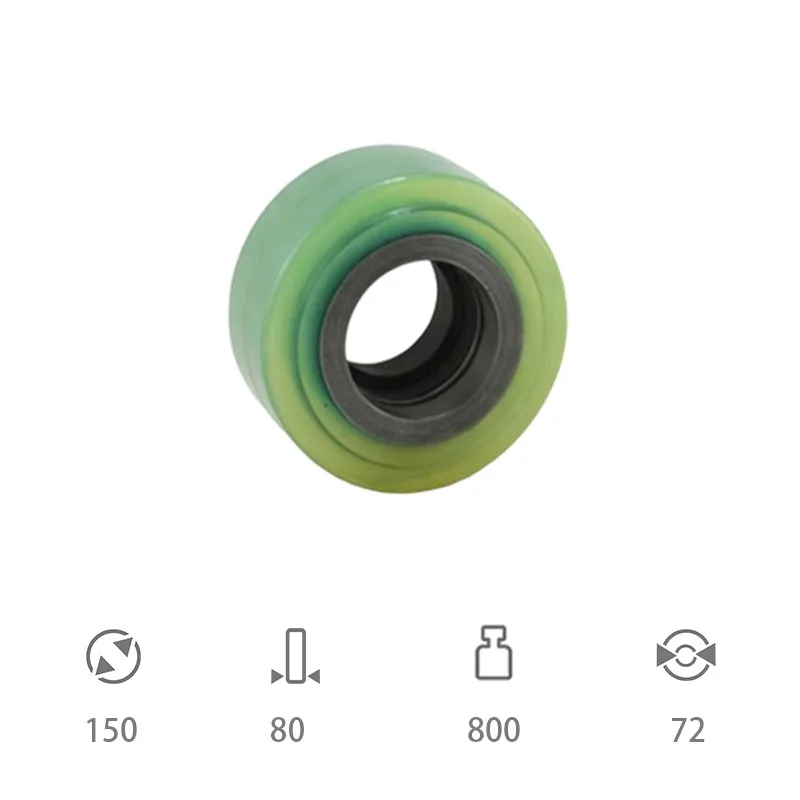

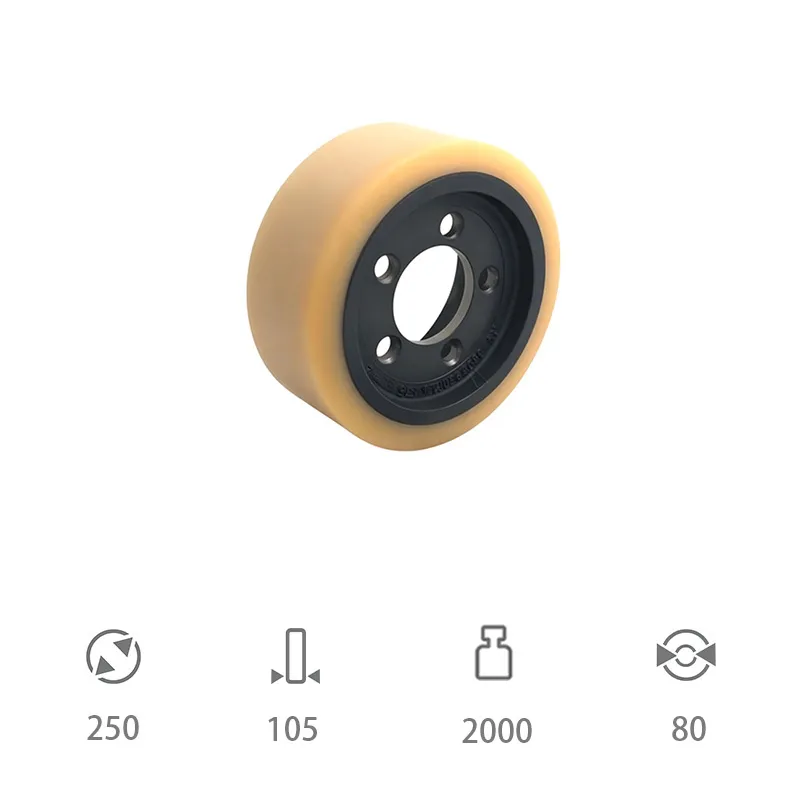

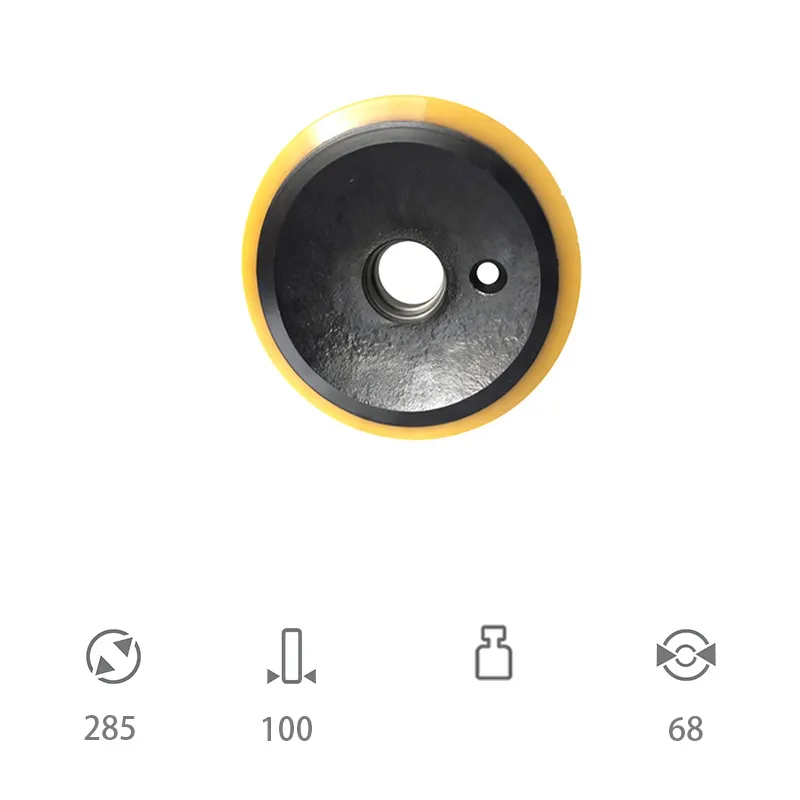

Давайте по порядку. Аббревиатура SPE, если брать общепринятую в отрасли классификацию, часто указывает на серию колес с литыми полиуретановыми бандажами и определенным типом ступицы – обычно стальной, с прессовой посадкой. Цифра 125 – это, скорее всего, внешний диаметр в миллиметрах. Но вот что не пишут крупно в каталогах: в рамках одного диаметра может быть несколько вариантов твердости (допустим, 85 Shore A и 95 Shore A), разная ширина обода и, самое главное, разное исполнение ступицы – под гладкий вал, под шпоночный паз, с резьбовыми отверстиями. Если ты ошибся с типом крепления, колесо становится бесполезным железным диском с полиуретановым ободом.

Я как-то столкнулся с ситуацией на одном из складов. Заказали партию колеса ведущие spe125 для модернизации приводных роликов транспортера. Пришли, вроде бы, подходящие по габаритам. Но когда начали монтаж, выяснилось, что посадочное отверстие было рассчитано на вал большего диаметра, чем был в механизме. Пришлось срочно искать переходные втулки, что дало люфт и биение. Через две недели начался разнос подшипников. Вывод прост: спецификацию нужно читать до миллиметра, а лучше – иметь дело с производителем, который дает полную техническую документацию, а не просто прайс-лист.

И здесь стоит сделать отступление про материал. Полиуретан полиуретану рознь. Дешевые составы на основе простых полиэфиров быстро теряют эластичность на холоде или ?плывут? под постоянной нагрузкой. Для ведущих колес, которые постоянно работают на сжатие и сдвиг, это смерть. Нужен материал с высоким модулем упругости и хорошим сопротивлением истиранию. Я помню, мы тестировали образцы от разных поставщиков на стенде с имитацией ударной нагрузки. Так вот, некоторые образцы начинали крошиться по краю уже после 20 тысяч циклов, в то время как другие, от ООО Юнчжоу Ялидэ Технолоджи, выдерживали заявленные 100+ тысяч. Разница – в технологии синтеза сырья и литья.

Одна из самых распространенных ошибок – игнорирование радиальной нагрузки. Кажется, если колесо ведущее, то главное – крутящий момент. На деле, на него давит вся масса секции конвейера или тележки. Если взять колесо с недостаточной статической нагрузкой, полиуретан со временем деформируется, образуется ?плоское пятно?. Колесо перестает быть круглым, начинается вибрация, убивающая подшипники и редуктор. У меня был печальный опыт с погрузочной тележкой. Поставили колеса ведущие spe125 стандартной твердости, но для динамической нагрузки от неровностей пола этого оказалось мало. Через три месяца бандажи выглядели как эллипсы. Пришлось переходить на вариант с усиленной металлической вставкой внутри полиуретана.

Еще один момент – условия эксплуатации. Полиуретан в целом устойчив к маслу и влаге, но есть нюансы. Если в цеху постоянные брызги СОЖ (смазочно-охлаждающей жидкости) определенного химического состава, это может привести к набуханию или размягчению обода. Я всегда советую запрашивать у производителя, например, у ООО Юнчжоу Ялидэ Технолоджи, данные по химической стойкости их конкретной марки полиуретана. Они, кстати, как национальное высокотехнологичное предприятие, специализирующееся на синтезе полиуретанов, обычно такие паспорта предоставляют. Это спасает от сюрпризов.

И конечно, монтаж. Казалось бы, что тут сложного: надеть колесо на вал и закрепить. Но если запрессовывать его не гидравлическим прессом, а кувалдой, можно повредить и внутреннюю структуру полиуретана (появятся микротрещины), и сам подшипник. Всегда нужно использовать монтажную оснастку. Мы однажды из-за спешки и отсутствия пресса на объекте поставили комплект ?дедовским методом?. Результат – преждевременный выход из строя всего узла, причем вину изначально списали на ?некачественные колеса?, хотя проблема была в установке.

Приведу конкретный пример из практики. На фабрике по розливу напитков стояла старая линия транспортировки поддонов. Приводные колеса были чугунные, с резиновым бандажом. Шум, вибрация, постоянная замена резины. Задача – поставить полиуретановые для тишины и износостойкости. Выбрали колеса ведущие spe125 с твердостью 90 Shore A от производителя ООО Юнчжоу Ялидэ Технолоджи. Почему именно они? Во-первых, в спецификации была четко указана нагрузка – 250 кг на колесо, что с запасом перекрывало наши 180 кг. Во-вторых, ступица была именно под шпоночный паз нашего вала, плюс два резьбовых отверстия для стопорения – от проворота.

Сама замена была квестом. Пришлось демонтировать старые валы, проточить посадочные места под новые размеры (разница в пару миллиметров была). Но когда запустили – разница была как день и ночь. Линия стала работать почти бесшумно, вибрация сошла на нет. Прошел уже год – износ обода менее 1 мм. Важный момент, который подтвердился: полиуретан от специализированного производителя, который сам разрабатывает материалы, как ООО Юнчжоу Ялидэ Технолоджи, действительно держит форму и не проседает под постоянной статической нагрузкой.

Был и побочный эффект, о котором не думали изначально. Полиуретан, в отличие от резины, не оставляет черных следов на бетонном полу. Уборка цеха упростилась. Но тут же вылезла и проблема: сам пол должен быть относительно ровным. На старом неровном бетоне с выбоинами колесо такого диаметра и твердости могло немного ?стучать?. Пришлось в одном месте положить стальную пластину для выравнивания пути.

Рынок завален предложениями по колеса ведущие spe125. Цены могут отличаться в разы. Соблазн купить подешевле велик. Но вот после нескольких неудачных опытов я выработал для себя правило: если в карточке товара или на сайте поставщика нет детальной технической спецификации (точные чертежи с допусками, данные по твердости, нагрузке, материалу полиуретана), это повод насторожиться. Часто за общими фразами скрывается некондиция или материал неизвестного происхождения.

Я сейчас чаще всего смотрю в сторону производителей, которые контролируют весь цикл – от химии до готового изделия. Вот, например, ООО Юнчжоу Ялидэ Технолоджи (их сайт – https://www.cjcrubber.ru). Из описания компании видно, что они правопреемник полимерного подразделения ?Чанцзиньчэн Электрик? и специализируются именно на разработке и синтезе полиуретанов. Это важный сигнал. Такой производитель может не просто отлить колесо, но и адаптировать рецептуру под конкретные задачи – скажем, увеличить коэффициент трения для сцепления с мокрой лентой или, наоборот, снизить его для легкого хода.

Работая с ними по одному проекту, мы запросили образцы с повышенной стойкостью к абразиву (была проблема с попаданием мелкой металлической стружки на путь). Они предложили модификацию состава, мы протестировали – ресурс увеличился заметно. Это тот случай, когда диалог с технологами производителя дает реальный результат, а не просто покупку детали со склада.

Так что, если резюмировать мой опыт общения с колесами ведущими SPE125. Не зацикливайтесь на цифрах в названии. Разберитесь с условиями: какая нагрузка, статическая и динамическая? Какой тип крепления на валу? Какая химическая и температурная среда? И только потом ищите конкретного производителя, который сможет предоставить полные данные и, желательно, техподдержку.

Колесо – казалось бы, простая вещь. Но в механизме оно часто является критичным узлом. Его отказ может остановить всю линию. Поэтому экономия в 20% на цене, но с риском получить неизвестный полиуретан и кривую ступицу – это ложная экономия. Лучше один раз потратить время на изучение спецификаций, связаться с техотделом, как у ООО Юнчжоу Ялидэ Технолоджи, и получить именно то, что нужно для долгой и стабильной работы. Проверено не на одном объекте.

И последнее: всегда берите один образец на тест перед заказом всей партии. Поставьте его в самые жесткие условия, которые только смоделируете. Если выдержит – можно брать. Это правило спасает от больших проблем и финансовых потерь. Всем удачи в выборе, и пусть ваши колеса катятся долго и ровно.