Когда видишь в спецификации или запросе 'колеса большегрузные полиуретановые 125', первая мысль у многих — а, это про диаметр, 125 мм. И на этом часто всё. Заказчик хочет 'полиуретан 125', поставщик ищет в базе '125 мм', вроде бы всё сходится. Но именно здесь и кроется основная ошибка, которая потом вылезает боком на погрузчике или тележке через полгода интенсивной работы. Цифра 125 — это отправная точка, а не исчерпывающая характеристика. Она говорит о посадочном диаметре, но молчит о самом главном: о составе полиуретана, о твердости, о конструкции колеса в сборе, о нагрузочной способности именно этого конкретного изделия. Я не раз сталкивался с ситуациями, когда два внешне похожих колеса с маркировкой 125 от разных производителей вели себя в одинаковых условиях кардинально по-разному. Одно — работало годами, второе — начинало крошиться или деформироваться под нагрузкой, которая, казалось бы, была в пределах паспортных значений. Поэтому для меня эта комбинация — не просто артикул, а целый набор технических вопросов, на которые нужно найти ответы, прежде чем что-то рекомендовать или ставить.

Тут, казалось бы, всё очевидно: полиуретан прочнее резины, меньше истирается, выдерживает большие нагрузки. Но и это не аксиома. Дешевый, некачественный полиуретан на ударную нагрузку может реагировать хуже, чем хорошая резиновая смесь. Весь фокус в 'высокоэффективных полиуретановых материалах', как правильно указывают, к примеру, специалисты ООО Юнчжоу Ялидэ Технолоджи на своем ресурсе cjcrubber.ru. Их подход, как я понял из изучения их материалов, строится не на простом литье, а на разработке и синтезе материалов под конкретные задачи. Это ключевое отличие. Для большегрузной техники — штабелеров, тяжелых тележек, погрузочного оборудования — нужен не просто 'твердый полиуретан', а материал с определенным балансом свойств: высокой стойкостью к сдвиговым нагрузкам, хорошим сопротивлением разрыву и, что очень важно, определенным коэффициентом трения качения. Слишком твердый будет передавать все вибрации на раму, слишком мягкий — быстро износится и 'поплывет' под весом.

В своем опыте я прошел через этап проб и ошибок с разными поставщиками. Был случай, когда мы поставили на автоматизированную тележку (AGV) в цеху колеса 125 мм от одного из распространенных брендов. По паспорту — всё идеально, нагрузка даже с запасом. А через три месяца на поворотных узлах пошли трещины, началось расслоение полиуретана от металлического сердечника. Причина, как выяснилось после разбора полетов и консультаций, была в том, что полиуретан был не рассчитан на постоянные знакопеременные боковые нагрузки при маневрировании. Он был хорош для прямолинейного движения, но не для активного руления. Вот тогда я и начал глубже вникать в химию и технологию, понимая, что нужно искать производителей, которые мыслят не просто размерами, а сценариями эксплуатации.

Именно поэтому сейчас, когда речь заходит о полиуретановых колесах для серьезных нагрузок, я в первую очередь смотрю на технологическую базу компании. Наличие собственной разработки материалов, как у упомянутой ООО Юнчжоу Ялидэ Технолоджи, которая является правопреемником полимерного подразделения более крупного холдинга, говорит о многом. Это значит, что они могут варьировать рецептуру, а не просто закупать готовые полиолы и изоцианаты. Для диаметра 125 мм, который часто используется на оборудовании средней и высокой грузоподъемности (от 500 кг до нескольких тонн на колесо), такая возможность кастомизации материала — огромный плюс.

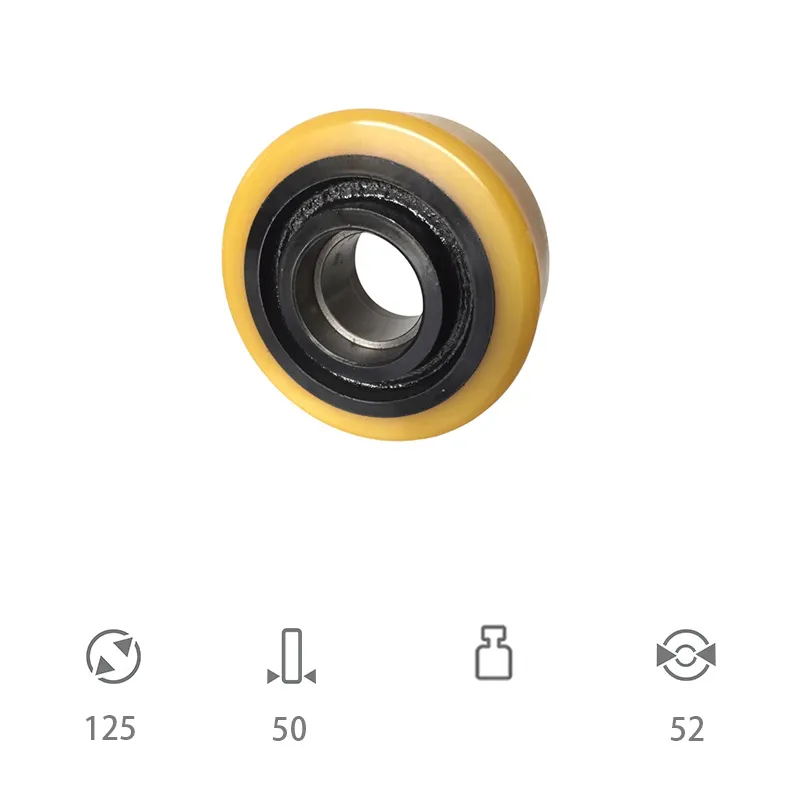

Диаметр 125 мм — это, условно говоря, только 'обувь'. А важна еще и 'стопа' — то, как устроен весь узел. Сердечник, ступица, подшипниковый узел — вот где часто таятся слабые места. Дешевые колеса экономят на всем: ставят тонкостенный штампованный сердечник, который со временем деформируется под постоянной нагрузкой, используют простейшие втулки скольжения вместо роликовых подшипников, что резко увеличивает усилие качения и износ.

Я всегда прошу предоставить не просто картинку колеса, а его чертеж в разрезе или хотя бы детальные фото узла крепления. Нужно видеть, как полиуретан соединен с металлом. Качественное изделие предполагает либо литье под давлением непосредственно на обработанную и зачищенную металлическую закладную, либо использование специальных клеевых систем и механических методов фиксации (наподобие 'ласточкина хвоста'). Если видишь гладкий металл, просто вставленный в полиуретан, — это красный флаг. В условиях ударной нагрузки или при работе в цеху с перепадами температур такое колесо очень быстро начнет люфтить.

Еще один практический момент — тип подшипника. Для большегрузных применений, даже если это не сверхвысокие скорости, я настоятельно рекомендую роликовые или шариковые подшипники закрытого типа (с защитой от пыли и стружки). Втулки скольжения, даже из бронзы или композита, в условиях запыленности цеха или склада — это гарантированный повышенный износ и необходимость частого обслуживания. На одном из объектов мы перешли с колес на втулках на колеса с двухрядными подшипниками. Разница в усилии толчка тележки стала ощутимой буквально 'на руку', а срок службы увеличился в разы, несмотря на более агрессивную среду.

Твердость полиуретана по Шору — магическая цифра, которую все любят указывать. 90A, 95A, 98A... Часто думают: чем тверже, тем лучше для большой нагрузки. Это не всегда так. Слишком твердый полиуретан (выше 95-98A) становится хрупким, особенно при отрицательных температурах. Он плохо амортизирует мелкие неровности пола, что приводит к вибрациям, износу не только самого колеса, но и подшипникового узла, и даже элементов конструкции тележки. Кроме того, у него может быть хуже сцепление с полом, особенно если есть малейшая влажность или масляная пленка.

Для колес диаметром 125 мм, рассчитанных на высокую нагрузку, оптимальной, по моим наблюдениям, является твердость в диапазоне 92A-95A. Такой материал сохраняет достаточную жесткость, чтобы не 'расплываться' под весом, но при этом обладает необходимой эластичностью для поглощения ударов и обеспечения хорошего сцепления. Критически важно, чтобы производитель указывал не просто твердость, а нагрузочную способность при конкретной твердости и конкретной скорости. Одно дело — статическая нагрузка в 2 тонны, и совсем другое — динамическая нагрузка в 1 тонну при скорости 10 км/ч с регулярными торможениями.

Здесь опять возвращаюсь к важности специализированных производителей. Национальное высокотехнологичное предприятие, как позиционирует себя ООО Юнчжоу Ялидэ Технолоджи, обычно имеет лабораторную базу для тестирования этих параметров. Они могут предоставить не просто сухие цифры из таблицы, а реальные графики зависимости износа от нагрузки, коэффициента трения от твердости. В идеале — даже рекомендации по типу покрытия пола. Потому что полиуретан, идеальный для бетона, может слишком быстро изнашиваться на абразивном покрытии, и наоборот.

Где чаще всего требуются именно 125-миллиметровые полиуретановые колеса? Это ричтраки, штабелеры средней мощности, тяжелые платформенные тележки в металлообработке, оборудование в логистических комплексах. Ошибка, которую я видел не раз — попытка сэкономить и поставить на такую технику колеса, предназначенные для легких или средних нагрузок, просто потому, что они тоже '125 полиуретан'. Итог предсказуем: быстрый выход из строя, простои, риски для безопасности.

Еще один тонкий момент — температурный режим. Стандартный полиуретан хорошо работает в диапазоне от -30°C до +80°C. Но если техника работает в морозильной камере или, наоборот, в литейном цеху рядом с печами, это нужно оговаривать отдельно. Существуют специальные термостойкие и морозостойкие составы. Однажды мы столкнулись с проблемой, когда колеса на тележке для перемещения горячих заготовок стали 'садиться' и терять форму. Оказалось, стандартный полиуретан не выдерживал постоянный контакт с тепловым излучением от деталей, хотя температура воздуха в цеху была нормальной. Пришлось искать решение с повышенной термостойкостью.

Также не стоит забывать про химическую стойкость. В пищевой, химической или фармацевтической промышленности могут быть агрессивные среды — щелочи, кислоты, жиры, дезинфицирующие средства. Обычный полиуретан может на них реагировать. Опять же, это вопрос к составу материала. Производитель, который занимается синтезом, может предложить стойкие к конкретным реагентам марки полиуретана. На сайте cjcrubber.ru я видел упоминание именно о разработке материалов под задачи, что намекает на возможность таких решений.

При выборе большегрузных полиуретановых колес 125 я давно перестал смотреть только на цену. Первый вопрос — техническая поддержка и экспертиза. Готов ли поставщик вникнуть в условия эксплуатации? Может ли он предоставить детальные технические данные, а не только маркетинговый буклет? Есть ли у него примеры решений для схожих задач?

Второе — наличие полного цикла. Компании вроде ООО Юнчжоу Ялидэ Технолоджи, которые сами разрабатывают и синтезируют полиуретановые материалы, а затем из них производят изделия, как правило, имеют больший контроль над качеством и больший потенциал для нестандартных решений. Если нужен нестандартный цвет (для маркировки), особая твердость или форма протектора для лучшего сцепления — с таким производителем договориться реальнее.

Третье — репутация и отзывы. Но не те, что на самом сайте, а 'полевые'. Я всегда стараюсь найти контакты тех, кто уже использует продукцию, особенно в схожих отраслях. Иногда один телефонный разговор с коллегой-технологом с другого завода дает больше информации, чем десяток каталогов.

В итоге, возвращаясь к нашему колесу 125. Это не товарная позиция, это технический узел, от которого зависит надежность, безопасность и бесперебойность работы всего оборудования. Его выбор — это не простая закупка, а небольшая инженерная задача. Нужно учесть нагрузку, режим работы, условия среды, тип подшипника, качество изготовления узла и, что самое главное, свойства самого полиуретанового материала. Только тогда эти '125 мм' отработают свой ресурс полностью и не подведут в самый неподходящий момент. И именно поэтому я уделяю столько внимания не размеру, а тому, что стоит за этими тремя цифрами.