Когда слышишь ?индивидуальное производство колес?, многие сразу думают о простой замене размеров или цвета. Вот в этом и кроется главная ошибка. В горняцком деле ?индивидуальность? — это не про габариты, это про выживание узла в конкретных, часто убийственных, условиях. Песок в Кузбассе и гранит в Карелии ?съедают? колесо по-разному. И если ты делаешь колесо, просто взяв типовой чертеж и заказав другую форму отливки — это путь в никуда, гарантирую. По себе знаю.

Сейчас мода на полиуретановые бандажи и колеса. И не зря — ресурс, стойкость к истиранию, нагрузкам. Мы, к примеру, в свое время плотно работали с материалами от ООО Юнчжоу Ялидэ Технолоджи. Они как раз из тех, кто не просто продает листы полиуретана, а вникает в химию под задачу. Помню, их технолог спрашивал не только про нагрузку и размер, а про температуру в цеху, про тип смазочно-охлаждающей жидкости, которая может случайно попадать на колеса тележки. Деталь, казалось бы. Но от нее зависит, какой именно марки полиуретан предложить — эфирный или сложный. Один лучше держит масло, другой — гидролитическую стабильность. Если ошибешься, колесо начнет трескаться не от нагрузки, а от химии.

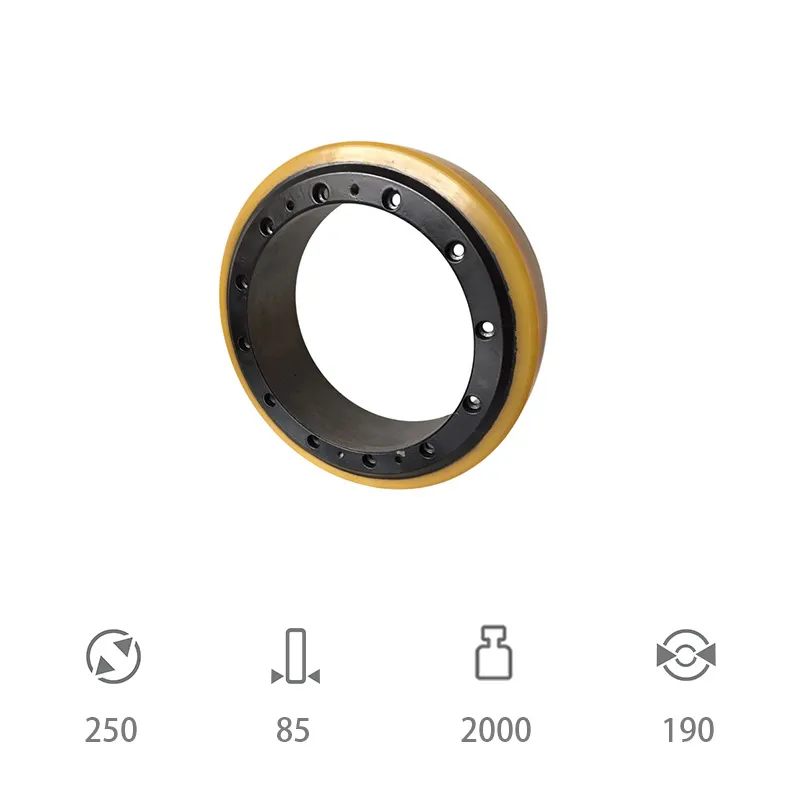

Но вот что важно: полиуретан — не панацея. Для тяжелых погрузчиков с ударными нагрузками иногда надежнее оказывается старая добрая сталь с наплавкой, или комбинированный вариант — стальной центр с полиуретановым бандажом. Был у нас заказ на колеса для проходческой машины — думали, сделаем полностью из высокомодульного полиуретана. Рассчитали, отлили, испытали на стенде — все идеально. А в реальности, в забое, где постоянные точечные удары о крупные обломки, материал начал локально выкрашиваться. Пришлось переделывать, усиливать металлическим сердечником. Индивидуальное производство — это всегда диалог с реальностью, а не с теорией.

Именно поэтому сайт https://www.cjcrubber.ru мне импонирует — там видно, что компания ООО Юнчжоу Ялидэ Технолоджи делает ставку на разработку и синтез материалов под задачи. Это как раз тот фундамент, без которого индивидуальное производство превращается в кустарщину. Нельзя взять ?универсальный? полиуретан и сделать из него все — от ролика для конвейера до колеса для 30-тонного самосвала. Нужны разные рецептуры, разная твердость, разная эластичность.

Процесс начинается не с производства, а с изучения паспорта машины и, что критично, с опроса механиков. Инженерные расчеты — это одно, а их рассказы о том, на какой стороне карьера колеса изнашиваются на 40% быстрее — совсем другое. Часто проблема не в самом колесе, а в его совместимости с осью, подшипниковым узлом, системой крепления. Делаешь идеальное колесо, а оно гудит и перегревается из-за неидеальной посадки на старый вал. Приходится предлагать клиенту комплекс: не просто колесо, а ремонт посадочного места или переходную втулку. Это и есть индивидуальный подход.

Конструкция обода — отдельная история. Сплошная литьевая? С ребрами жесткости? С канавками для отвода шлама? Для мокрых условий, где налипает глина, нужен гладкий профиль, чтобы грязь не застревала. Для сухих и абразивных — иногда, наоборот, нужны ребра, которые будут работать как скребок, счищая породу с рельса или пола. Один наш клиент жаловался на быстрый износ — оказалось, в проекте не учли, что тележка будет часто двигаться по временным путям, уложенным прямо на грунт с мелкими камнями. Пришлось пересматривать не твердость, а геометрию бандажа, делая его более ?остроносым?, чтобы лучше самоочищаться.

Испытания. Стенд — это хорошо, но он никогда не заменит пробный запуск в щадящем режиме на реальном объекте. Мы всегда настаиваем на этом этапе, даже если это затягивает сроки. Лучше потерять неделю на обкатку, чем получить претензию на целую партию. Как-то раз пропустили этот этап, уверенные в своем расчете. Колеса для транспортера руды — вроде бы все стандартно. А на деле вибрации от неравномерной загрузки ленты вызвали резонанс в полиуретане конкретной твердости, привели к расслоению бандажа от ступицы. Урок: динамические нагрузки в реальности всегда сложнее любой модели.

Частый вопрос от заказчиков: ?А зачем мне индивидуальное производство, если есть типовые колеса под мой экскаватор??. Ответ прост: когда стоимость простоя техники в разы превышает стоимость самого колеса. Если типовое колесо служит 3 месяца в ваших условиях, а спроектированное под конкретный карьер — 8-9 месяцев, то все расчеты налицо. Плюс снижение риска внезапной поломки, которая может парализовать всю цепочку.

Но нужно быть честным: кастомизация оправдана не всегда. Для небольшой мастерской или для техники, работающей в относительно щадящих и стабильных условиях, дорогие индивидуальные решения могут не окупиться. Здесь важно правильно провести диагностику износа старых колес. Иногда достаточно подобрать из каталога более подходящий материал, а не рисовать новую конструкцию с нуля. Задача производителя — не впарить самое дорогое, а предложить оптимальное по цене и ресурсу решение. Видно, что ООО Юнчжоу Ялидэ Технолоджи, позиционируя себя как разработчик высокоэффективных материалов, работает в этой логике — предлагает спектр решений под разные бюджеты и задачи.

Еще один экономический аспект — ремонтопригодность. Современные полиуретаны позволяют не менять колесо целиком, а восстанавливать (наваривать) изношенный бандаж прямо на объекте. При проектировании индивидуального колеса это тоже можно заложить: предусмотреть более массивную металлическую ступицу, которую можно использовать многократно, меняя только полимерный слой. Это серьезная экономия для клиента в долгосрочной перспективе.

Это больная тема для любого производства, особенно когда нужны уникальные компоненты. Сырье, та же полиуретановая смесь от специализированного поставщика, может идти несколько недель. Плюс время на синтез, если нужна особая рецептура. Поэтому в переговорах с клиентом я всегда закладываю буфер. Лучше удивить, сдав заказ на неделю раньше, чем опоздать и сорвать график ремонта техники.

Здесь важно иметь надежных партнеров по материалам. Когда поставщик, такой как ООО Юнчжоу Ялидэ Технолоджи, четко соблюдает сроки и технические условия на сырье, это снимает половину головной боли. Потому что если химия некондиционная, вся последующая работа — литье, механическая обработка — насмарку. Готовое колесо может не набрать прочность или иметь внутренние напряжения, которые проявятся уже в работе.

Локальное производство или импорт? Вопрос сложный. Часто металлическую основу делаем здесь, а сложные полиуретановые элементы или смеси заказываем у специалистов. Это и есть глобальная кооперация. Главное — обеспечить контроль качества на всех этапах, независимо от географии. Индивидуальное производство — это цепочка ответственности.

Сейчас много говорят про Industry 4.0. Применительно к нашим колесам это выглядит так: все больше клиентов начинают собирать данные об условиях работы техники — телеметрия, нагрузки, температура. Эти массивы информации — золотая жила для совершенствования индивидуального производства. Можно не гадать, а точно знать, какие пиковые нагрузки испытывает ходовая часть.

В перспективе — создание цифровых двойников колеса для конкретного участка карьера. Загрузил параметры породы, рельефа, режима работы машины — получил оптимальную конструкцию и материал. Но пока это будущее. Сегодня успех по-прежнему строится на трех китах: глубокий анализ условий эксплуатации, тесное сотрудничество с химиками-материаловедами (такими как команда Юнчжоу Ялидэ) и обязательные полевые испытания. Без этого любое ?индивидуальное? решение будет лишь дорогой теорией. А в горном деле теория, оторванная от практики, долго не живет.

В итоге, производство колес для горнодобывающей техники — это постоянный поиск баланса между возможностями материала, суровостью условий и экономической целесообразностью. И этот поиск никогда не заканчивается.