Когда слышишь ?грузовое колесо для штабелера?, первое, что приходит в голову — просто кусок резины или полиуретана на подшипнике. Многие так и подходят, особенно на старте, а потом удивляются, почему техника грохочет, полы портятся, а колеса меняют каждые полгода. Сам через это проходил. На деле, это целый узел, от которого зависит не только маневренность, но и безопасность, и общая экономика эксплуатации. И здесь ключевую роль играет не просто форма, а материал и конструкция. Вот, например, с полиуретаном — все его хвалят за износостойкость, но не каждый полиуретан одинаков. Есть нюансы по твердости, эластичности, сопротивлению срезу. Плохой полимер начнет крошиться по краям или проседать под статической нагрузкой, даже если по толщине он вроде бы соответствует. Это я не по учебникам, а на практике наблюдал.

Вот возьмем нашу специфику. Штабелер работает часто в условиях ударных нагрузок: въезд на стыки плит, мелкий мусор на полу, постоянные развороты. Обычная резина или дешевый компаунд тут быстро покажут свой характер — либо сотрутся, либо получат ?выщерблины?. Хороший полиуретан должен иметь определенный баланс. Слишком твердый — будет передавать все вибрации на раму, оператор устанет, да и крепления могут разболтаться. Слишком мягкий — начнет ?плыть? под нагрузкой, особенно в жарком цеху, увеличится сопротивление качению. Я видел колеса, которые после летней смены в +35 получали постоянную деформацию в зоне контакта — тележка начинала двигаться с легким уклоном. Это, кстати, частая проблема некачественных аналогов.

Тут стоит упомянуть производителей, которые занимаются материалом на системном уровне. Вот, например, ООО Юнчжоу Ялидэ Технолоджи (сайт — cjcrubber.ru). Они не просто отливают колеса, а являются правопреемником полимерного подразделения ?Чанцзиньчэн Электрик? и специализируются именно на разработке и синтезе полиуретанов. Это важный момент. Когда компания контролирует химию материала с нуля — от сырья до рецептуры — можно говорить о стабильных характеристиках. В их случае, как национальное высокотехнологичное предприятие, они могут адаптировать состав под разные условия: для холодильников, для агрессивных сред или для высоких точечных нагрузок. Это не гарантия, конечно, но серьезный плюс. Мы как-то тестировали их образцы на штабелерах с нагрузкой под 1.5 тонны — интересно было поведение краев колеса при резком торможении с поворотом.

И вот еще что. Часто забывают про температурный режим. Полиуретан, в целом, лучше резины держит диапазон, но у каждого состава есть свой ?коридор?. Если в техпаспорте колеса указано, скажем, от -20°C до +70°C, это не значит, что при -5 оно будет работать так же, как при +20. Эластичность меняется. На морозе колесо может стать дубовым, и если на полу есть песок, он будет не амортизироваться, а действовать как абразив. Летом, наоборот, может начать липнуть к идеально чистому бетону, если переборщили с мягкостью. Это те мелочи, которые в каталоге не напишут, но которые чувствуешь руками и видишь по износу.

С материалом разобрались, но колесо — это система. Самый простой узел — ступица и подшипник. Казалось бы, что тут сложного? Но сколько раз видел, как из-за некачественного подшипника или неправильной его посадки в полиуретановую оболочку все преимущества материала сводились на нет. Колесо начинало люфтить, потом появился перекос, нагрузка стала распределяться неравномерно, и обод начал изнашиваться с одной стороны. Итог — замена всего узла, а не только подшипника, потому что посадочное место было разбито.

Есть два основных типа: колеса с литой ступицей и со впрессованной. Литые — обычно надежнее, так как ступица интегрирована в тело колеса на этапе заливки, нет риска проворачивания. Но тут критична точность литья. Если геометрия нарушена, биение обеспечено. Впрессованные металлические ступицы часто используют для тяжелых серий, но здесь слабое место — качество запрессовки. Должна быть определенная степень натяга, иначе со временем будет люфт. Однажды пришлось разбирать колесо от малоизвестного поставщика — оказалось, ступица была просто посажена на клей. В условиях ударных нагрузок это долго не живет.

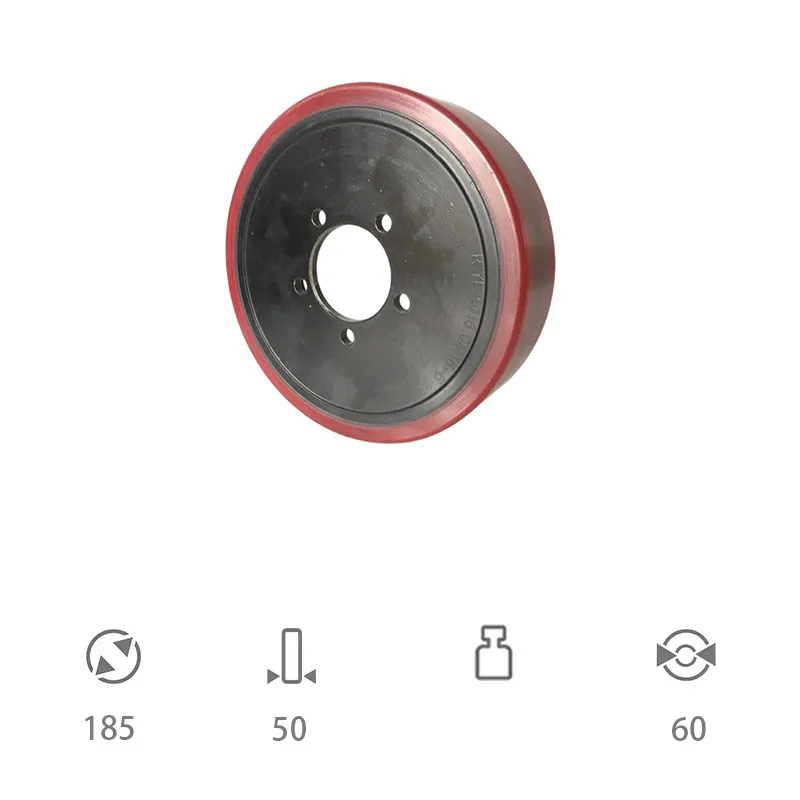

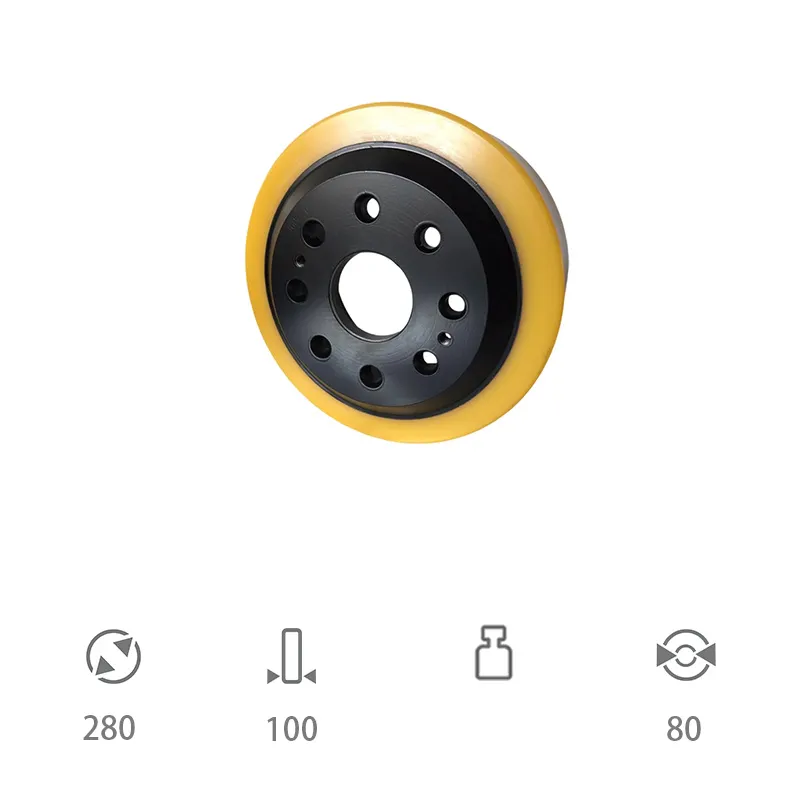

И про диаметр с шириной. Частая ошибка — пытаться сэкономить, поставив колесо меньшего диаметра, но ?потяжелее?. Логика вроде бы есть: меньше колесо — дешевле. Но при этом резко вырастает сопротивление качению, оператору нужно прилагать больше усилий для движения пустой тележки, не говоря уже о груженой. А главное — уменьшается способность преодолевать препятствия. Стык в 5 мм для колеса диаметром 200 мм — почти незаметен, а для 100-миллиметрового — уже серьезная ?ступенька?, которая бьет и по колесу, и по подшипнику, и по узлу крепления. Ширина же влияет на контактное давление и устойчивость. Слишком узкое колесо может начать ?прорезать? мягкое покрытие пола.

Все теоретические выкладки меркнут, когда техника попадает в реальные условия. У нас был случай на складе с эпоксидным покрытием. Поставили стандартные полиуретановые колеса средней твердости. Вроде все хорошо. Но через месяц заметили темные полосы на полу. Оказалось, при интенсивном маневрировании с нагрузкой колесо немного проскальзывало, и из-за специфического состава полимера происходила легкая полировка покрытия с одновременным налипанием микрочастиц самого колеса. Проблема была не в износе, а в химической совместимости. Пришлось искать вариант с другим, более инертным составом внешнего слоя.

Другой сценарий — пищевое производство, частые мойки. Здесь вода — не главный враг. Хуже — моющие средства на основе кислот или щелочей. Они могут не разрушить полиуретан мгновенно, но со временем делают его поверхность пористой, он начинает впитывать грязь и истираться быстрее. Нужны колеса со специальными добавками, устойчивые к химвоздействию. И обязательно нержавеющая ступица, даже если это дороже. Обычная сталь, даже оцинкованная, в таких условиях долго не продержится, начнется коррозия, которая заблокирует подшипник.

А еще есть банальная история с грузоподъемностью. Все смотрят на максимальную нагрузку на колесо. Но часто забывают про динамические нагрузки. Штабелер с грузом 800 кг не стоит на месте — он разгоняется, тормозит, поворачивает. В эти моменты нагрузка на ведущее или управляемое колесо может кратковременно превышать статическую в полтора-два раза. Если взять колесо ?впритык? по паспорту, ресурс его будет недолог. Я всегда закладываю запас минимум 25-30%. Да, это немного дороже, но зато менять их будешь не раз в год, а раз в три. И меньше простоев техники.

Это, пожалуй, самый недооцененный аспект. Грузовое колесо для штабелера — это не самостоятельный аксессуар, это часть системы ?техника-оператор-пол?. Качество пола часто не идеально. Бетон может быть пылящим, могут быть трещины, неровности. Полиуретан, особенно твердый, со временем будет действовать как фреза на непрочный бетон, усугубляя повреждения. И наоборот, очень мягкое колесо на идеально гладком бетоне может оставлять темные следы (так называемый эффект резинового следа), которые потом сложно отмыть.

Надо смотреть на общую картину. Если пол старый, с выбоинами, лучше выбрать колесо большего диаметра и с более толстым, умеренно-мягким ободом. Оно будет лучше ?облизывать? неровности, снижая ударные нагрузки. Если пол новый, дорогой, например, полимерный наливной, тут уже задача — его сохранить. Нужно колесо с максимально чистым, не марким составом полиуретана и, возможно, с более широким профилем, чтобы распределить давление. Иногда имеет смысл даже переплатить за колеса с антистатическими свойствами, если в помещении чувствительное электронное оборудование.

В долгосрочной перспективе экономия на колесах почти всегда выходит боком. Дешевый комплект быстро изнашивается, требует замены. Но главный ущерб — не в стоимости новых колес, а в косвенных расходах: повышенная утомляемость оператора из-за вибрации и тугого хода, ускоренный износ механизмов штабелера из-за постоянных ударов, повреждение дорогостоящего напольного покрытия. Когда считаешь эти затраты, разница в цене между средним и хорошим колесом уже не кажется существенной.

Итак, резюмируя свой опыт, скажу, что выбор грузового колеса для штабелера — это всегда компромисс и пристальное внимание к деталям. Нельзя просто взять первое попавшееся по размеру и грузоподъемности. Нужно задавать вопросы. Какой именно полиуретан? Какая у него твердость (по Шору A или D)? Каков температурный диапазон работы? Как устроена ступица? Какие подшипники используются (и есть ли возможность их обслуживать)? Каков опыт применения в схожих условиях?

Очень полезно запрашивать у поставщика не просто каталог, а технические данные на материал и результаты испытаний. Серьезные производители, такие как ООО Юнчжоу Ялидэ Технолоджи, которые сами разрабатывают материалы, обычно готовы предоставить такую информацию. Их профиль как раз подразумевает глубокую проработку полиуретановых композиций для разных задач. Это не реклама, а констатация факта: когда производитель контролирует цепочку от химической лаборатории до готового изделия, у него больше рычагов, чтобы обеспечить стабильность качества и адаптировать продукт под запрос.

В конце концов, все сводится к пониманию, что колесо — это критичный расходник, а не вечная деталь. Но от его правильного выбора зависит, как часто он будет ?расходоваться?, и какой ценой для остального оборудования и инфраструктуры. Лучше один раз потратить время на анализ, посоветоваться с коллегами по цеху, может быть, взять образцы на тест, чем потом регулярно латать последствия неудачного выбора. Проверено на собственном опыте, иногда горьком.