Когда говорят ?горизонтальное ведущее колесо?, многие сразу представляют себе просто массивный каток с резиновым бандажом — и на этом мысль заканчивается. На деле же, это один из самых нагруженных и капризных узлов в ряде машин, особенно в тяжелых конвейерных системах или спецтехнике, где важна не столько тяга, сколько точное позиционирование и распределение нагрузки. Основная ошибка — считать, что главное здесь сталь, а полимерный элемент вторичен. Как раз наоборот: именно характеристики обода, его способность держать форму, сопротивляться истиранию и передавать усилие без проскальзывания определяют, сколько проработает весь узел до первого серьёзного ремонта.

Раньше часто ставили бандажи из обычной транспортерной резины. Казалось бы, дешево и сердито. Но на горизонтальных ведущих колесах, особенно при работе с боковыми нагрузками или в условиях агрессивной среды (масло, окалина, абразив), резина быстро теряла форму. Появлялась выработка по профилю, начиналась вибрация, а потом и вовсе — проскальзывание. Приходилось либо постоянно подтягивать, либо менять. Потери на простои дороже самого колеса.

Тут и пришлось переходить на полиуретаны. Не на все подряд, а на составы с высокой остаточной деформацией и сопротивлением раздиру. Важно, чтобы материал не ?поплыл? под постоянной нагрузкой, сохранив первоначальный профиль. Мы, например, долго экспериментировали с разными марками, пока не вышли на материалы от производителей вроде ООО Юнчжоу Ялидэ Технолоджи. Они как раз заявляют о специализации на высокоэффективных полиуретанах. Не реклама ради, а по факту: их составы для литья под давлением показали хорошую стабильность в наших тестах на стенде.

Ключевое отличие — модуль упругости. У качественного полиуретана для таких задач он должен быть достаточно высоким, чтобы колесо не ?продавливалось? в точке контакта, но при этом материал должен гасить микровибрации. Это тонкий баланс. Слишком жёсткий — будет шум и износ рельса/дорожки, слишком мягкий — колесо начнёт греться и терять энергию на гистерезисе. Информация с их сайта https://www.cjcrubber.ru о разработке и синтезе материалов как раз намекает на возможность кастомизации под задачи, что для инжиниринга критически важно.

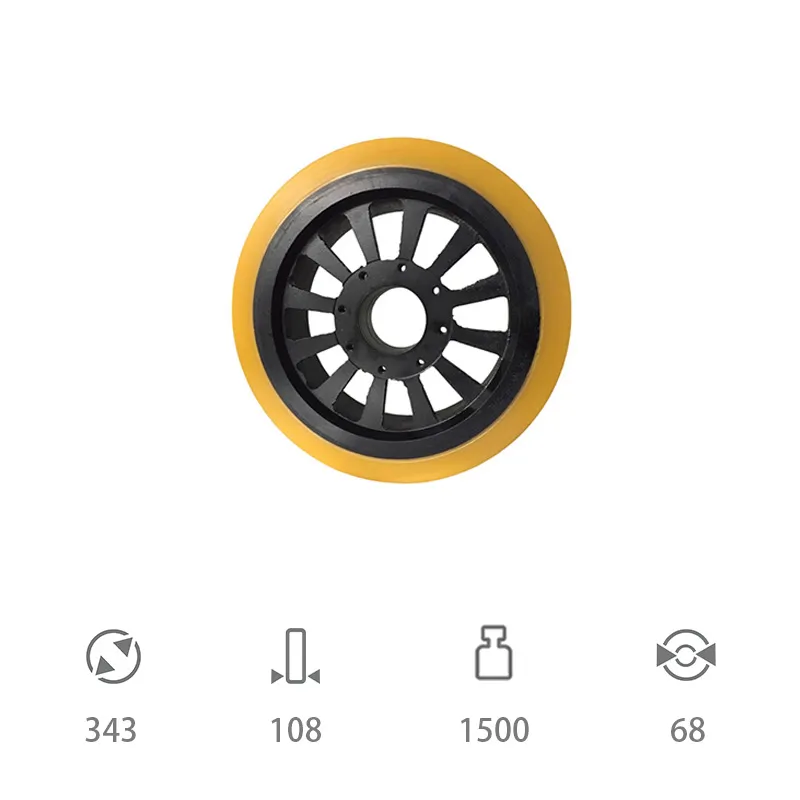

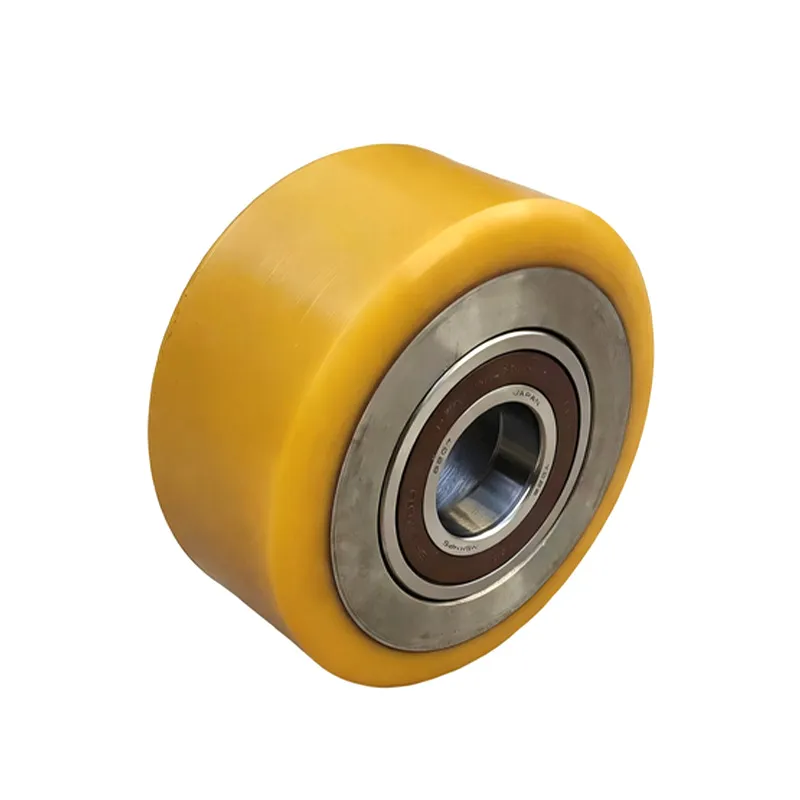

Само колесо — не монолит. Часто это стальной центр (ступица с посадочным местом под вал или подшипник) и напрессованный или привулканизированный полиуретановый обод. Самое слабое место — соединение металла и полимера. Если геометрия ступицы не предусматривает надёжного механического зацепления (пазы, буртики, шероховатость), а адгезия подвела, обод может провернуться. Видел такое на старых механизмах. Колесо вроде целое, а передаёт момент с проскальзыванием.

Ещё один нюанс — профиль беговой дорожки. Часто его делают плоским. Но если есть риск перекоса или движение по неровной направляющей, лучше небольшое бочкообразное скругление. Оно самоцентрирует колесо. Но здесь важно не переборщить, иначе контактное пятно станет слишком малым, давление возрастёт, и износ ускорится. Расчёт идёт на конкретную нагрузку и условия.

И про подшипники. Казалось бы, стандартный узел. Но в горизонтальном ведущем колесе на них действует не только радиальная, но и существенная осевая нагрузка, особенно при старте и торможении. Ставить обычные радиальные шарикоподшипники — значит гарантированно получить их разрушение через несколько месяцев интенсивной работы. Нужны упорные или комбинированные опоры. Это та деталь, на которой часто экономят, а потом удивляются, почему колесо заклинило.

Был у нас проект — модернизация стальной конвейерной тележки в цехе. Горизонтальные ведущие колеса там были чугунные, с канавкой, и они просто ?ели? рельс, создавая металлическую пыль. Задача — снизить износ пути и шум. Поставили колеса с полиуретановым бандажом. Первая партия — от неизвестного поставщика. Полиуретан был, мягко говоря, ?мыльный?. Через две недели работы на бандажах появились глубокие продольные трещины, материал начал крошиться.

Разбирались. Оказалось, материал не был рассчитан на ударные нагрузки от стыков рельсов. Он был эластичным, но не обладал необходимой усталостной прочностью. Это был провал. Тогда обратили внимание на производителей, которые занимаются именно синтезом и разработкой составов, а не просто литьём. В описании ООО Юнчжоу Ялидэ Технолоджи как национального высокотехнологичного предприятия акцент на разработке — это то, что должно было насторожить нас изначально. Взяли у них пробную партию материала с акцентом на динамическую выносливость.

Результат оказался иным. Колеса отходили уже полгода без видимого износа. Шум упал почти до нуля. Но появилась другая, неочевидная проблема: при повышении температуры в цехе летом полиуретан стал немного ?липнуть? к идеально чистому рельсу при простое. Это вызвало рывок при старте. Пришлось немного скорректировать формулу, добавив внутрь материала специальные сухие смазки. Это к вопросу о важности возможности диалога с производителем материала, а не просто с торговцем готовыми изделиями.

Казалось бы, установил колесо на вал, затянул гайку — и работай. Не совсем. Натяжение должно быть таким, чтобы исключить люфт, но не создать чрезмерного поджатия подшипников. Иначе колесо будет туго вращаться, греться, и полиуретан рядом со ступицей начнёт перегреваться и отслаиваться. Используем динамометрический ключ, хотя многие монтажники этого не любят.

Обслуживание — в основном визуальный контроль. Смотрим на состояние беговой дорожки. Равномерный матовый износ — это норма. Появление глянцевых полос или локальных вмятин — признак перекоса или нарушения геометрии пути. Появление трещин, особенно поперечных, — это приговор, колесо надо менять, и срочно.

Часто забывают про состояние самой направляющей. Если на рельсе есть выбоины или задиры, они будут работать как фреза по полиуретану. Поэтому замена колес иногда должна идти в паре с ремонтом пути. Иначе новые горизонтальные ведущие колеса выйдут из строя в разы быстрее гарантийного срока. Это системная история.

Сейчас вижу запрос на интеллектуализацию узла. Не просто колесо, а колесо с датчиком контроля проскальзывания или встроенным датчиком нагрузки. Это особенно важно для роботизированных систем точного позиционирования. Полиуретан здесь выступает не только как функциональный материал, но и как диэлектрик, позволяющий интегрировать сенсоры ближе к контактной зоне.

Другой тренд — комбинированные материалы. Например, армирование полиуретана кевларовыми или углеродными волокнами для ещё большего повышения прочности на разрыв без потери эластичности. Это дорого, но для уникальной спецтехники, где важен каждый грамм и каждый миллиметр пространства, уже применяется. Компании, которые, как ООО Юнчжоу Ялидэ Технолоджи, заявляют о специализации на разработке и синтезе, скорее всего, уже ведут такие НИОКР.

И, наконец, экология и ресурс. Запрос на полностью рециклируемые полиуретановые составы или на материалы, срок службы которых можно точно прогнозировать по данным телеметрии. В будущем, возможно, мы будем менять не колесо целиком, а по данным датчиков отправлять в переплавку только бандаж, получая новый по точно такой же форме. Но это пока футурология. А сегодня горизонтальное ведущее колесо — это по-прежнему история о правильном выборе материала, точной механике и понимании того, как оно работает в реальных, а не идеальных условиях.