Когда говорят про ?ведущие колеса на пазе?, многие сразу представляют себе стандартную пару — колесо с резиновым бандажом и направляющий рельс. Но в этой простоте кроется масса подводных камней, из-за которых узлы выходят из строя раньше времени. Самый частый промах — недооценка роли именно полимерного состава бандажа и геометрии паза. Не раз видел, как на конвейер ставили колеса, которые по каталогу вроде бы подходили, а через пару месяцев начинался раздражающий гул, повышенный износ рельса, а то и срыв с направляющей. И дело чаще всего не в нагрузке, а в несоответствии упруго-деформационных свойств материала реальным динамическим условиям работы.

Геометрия паза — это первое, на что смотрю при оценке колеса. Угол стенок, радиус закругления, глубина — всё это не для галочки. Слишком острый угол — и колесо будет ?закусывать? рельс при малейшем перекосе моста, особенно в неотапливаемых цехах зимой, когда полимер ?дубеет?. Слишком пологий — снижается точность ведения, появляется люфт. Один раз на монтаже кранового оборудования столкнулся с проблемой: колеса от известного бренда, а тележка ?виляла?. Оказалось, поставщик, экономя на материале, изменил форму паза на более мелкую, не предупредив заказчика. Рельс был стандартный, но контактная площадка уменьшилась, давление возросло — и пошел ускоренный износ.

Здесь как раз важно, кто производит сам полимер для этих бандажей. Наткнулся как-то на сайт ООО Юнчжоу Ялидэ Технолоджи (https://www.cjcrubber.ru). В их описании зацепила фраза про специализацию на разработке и синтезе высокоэффективных полиуретанов. Это ключевое. Потому что для ведущих колес на пазе нужен не просто полиуретан, а материал с конкретными характеристиками: стойкость к срезу, определенный коэффициент трения, низкая ползучесть под постоянной нагрузкой. Многие производители колес закупают сырье где попало, отсюда и нестабильность.

Из практики: идеальный паз должен обеспечивать не только зацепление, но и самоочищение. В литейных или горных производствах в канавку набивается грязь, окалина, песок. Если геометрия не позволяет этому мусору вываливаться под собственным весом или при вращении, он работает как абразив, убивая и колесо, и рельс. Приходилось предлагать заказчикам колеса с чуть видоизмененным профилем и дренажными канавками в бандаже — ресурс увеличивался в разы.

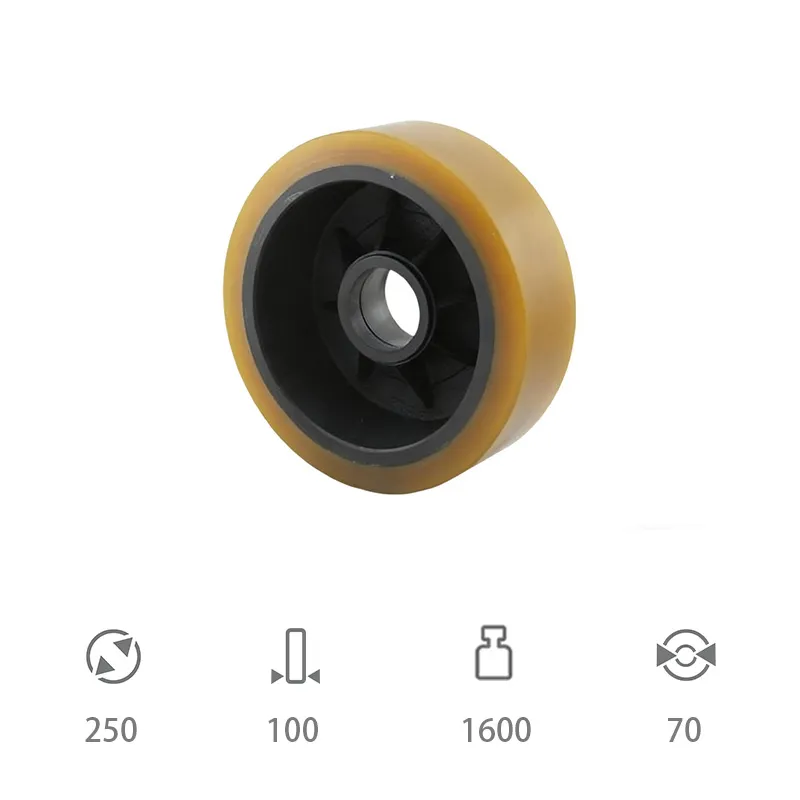

Все спрашивают про твердость. 90 Шор A — и будто бы все решено. Но это самое большое заблуждение. Твердость — лишь одна из характеристик. Гораздо важнее для ведущих колес — модуль упругости при изгибе и сопротивление раздиру. Колесо работает не на чистое сжатие, а на сложное напряжение: сжатие в зоне контакта, изгиб в месте входа в паз, срез на стенках. Материал должен быть ?живым?, хорошо демпфировать микроудары, но при этом не ?плыть? под нагрузкой.

Вот здесь как раз к месту опыт таких компаний, как ООО Юнчжоу Ялидэ Технолоджи. Как правопреемник полимерного подразделения, они наверняка копят знания по модификации полиуретанов. Важно не просто отлить бандаж, а создать материал с градиентом свойств: более жесткий сердечник для посадки на металл и внешний слой с оптимизированным коэффициентом трения и износостойкостью. В своем проекте для ленточного конвейера с Z-образной трассой мы как раз бились над тем, чтобы колеса на вертикальных направляющих не проскальзывали и не стирались за месяц. Пробовали разные составы, пока не остановились на полиуретане с добавлением специальных дисульфидных присадок — снизили трение и повысили стойкость к истиранию.

Неудачный опыт тоже был. Поставили на рольганг тяжелого стана колеса с бандажом из стандартного полиуретана. По паспорту нагрузка выдерживалась. Но не учли ударные нагрузки от горячих заготовок. Через три недели на бандажах пошли трещины, началось расслоение от металлической ступицы. Пришлось срочно менять на материал с более высокой эластичностью и термостойкостью. Теперь всегда уточняю температурный режим и характер нагрузки — динамическая, ударная, постоянная.

Колесо не работает само по себе. Его второй половинкой является рельс. И здесь важна не только геометрическая совместимость, но и ?материальная?. Полиуретан по стали, полиуретан по алюминию, полиуретан по полимерному покрытию — все это разные пары трения. Иногда для снижения шума и вибрации рельс красят специальными составами. И это покрытие может вступить в химическое или абразивное взаимодействие с бандажом колеса, резко увеличив износ.

Одна из самых сложных задач — расчет необходимого натяга (или, точнее, степени свободы) в пазе. Слишком плотное зацепление ведет к перегреву и повышенному сопротивлению движению, особенно на длинных прямых. Слишком свободное — к биению и ударным нагрузкам при реверсе. Часто оптимальный зазор находится экспериментально, и он может отличаться от ГОСТовских значений, потому что реальные условия редко бывают идеальными: есть пыль, есть микроперекосы конструкций, есть температурные деформации.

Работая с системами автоматизированных складов (AS/RS), обратил внимание, что ведущие колеса на пазе для штабелеров имеют особый профиль, часто асимметричный. Это сделано для компенсации неизбежного перекоса мачты при движении с грузом. Производители, которые глубоко занимаются полимерными решениями, как ООО Юнчжоу Ялидэ Технолоджи, позиционирующее себя как национальное высокотехнологичное предприятие, могли бы предложить нестандартные решения под такие задачи — например, колеса с разной жесткостью правой и левой стенки бандажа для компенсации неравномерного износа.

Можно иметь идеальное колесо и идеальный рельс, но испортить все при монтаже. Самая частая ошибка — перетяжка подшипникового узла. Это приводит к тому, что колесо не вращается свободно, а ?тащится?, вызывая протирочный износ одной стороны паза. Вторая ошибка — невыдержанность соосности пары или даже четверки колес. Визуально тележка едет ровно, но нагрузка распределяется неравномерно, и одно из колес работает с перегрузом.

При обслуживании часто забывают, что полиуретановый бандаж тоже требует осмотра. Нужно смотреть не только на остаточную толщину, но и на состояние поверхности в пазу: нет ли расслоений, трещин, локальных вздутий (признак перегрева). Один раз диагностировал странный визг в системе. Оказалось, внутри паза откололся небольшой кусок полимера и катался там, как подшипник, постепенно растачивая и колесо, и рельс.

Смазка — отдельная тема. Для открытых систем иногда рекомендуют графитовую смазку, но для полиуретана некоторые пластичные смазки на минеральной основе могут быть вредны, вызывая набухание материала. Лучше использовать специальные силиконовые или на основе ПТФЭ. А в идеале — правильно подобрать материал колеса, который не требует дополнительной смазки в данном диапазоне нагрузок и скоростей.

Тенденция, которую я наблюдаю, — уход от универсальных решений. Все больше запросов на колеса под конкретные условия: химически агрессивная среда, экстремально низкие температуры (тут обычный полиуретан становится хрупким), требования к антистатичности или пищевой допуск. Стандартные позиции из каталога часто не покрывают эти нужды.

Это открывает поле для производителей, которые готовы работать над разработкой материалов. Вот где может пригодиться опыт компании, подобной ООО Юнчжоу Ялидэ Технолоджи, с ее фокусом на разработку и синтез. Например, для пищевой промышленности нужен полиуретан определенного цвета (часто синий), стойкий к частой мойке щелочными средствами. Для горнодобывающей техники — материал с включениями твердых частиц для повышенной износостойкости.

Перспективным вижу и внедрение датчиков износа прямо в тело бандажа. Некий слой, который проступает при критическом истирании, или даже RFID-метка, передающая данные о пробеге и температуре. Но это уже следующий уровень. Пока же основа надежности ведущих колес на пазе — это глубокое понимание механики узла, свойств материалов и реальных, а не паспортных условий эксплуатации. И здесь нет мелочей: от химической формулы полиуретана до момента затяжки монтажного болта.