Если говорить о ведущих и направляющих колесах, многие сразу представляют себе просто литые резиновые бандажи на стальном диске. Это, пожалуй, самое распространенное и опасное упрощение. На деле, разница в ресурсе, поведении машины на грунте и в конечном счете — в экономике эксплуатации — между рядовым изделием и правильно спроектированным узлом колоссальна. И кроется она как раз в материале, который многие считают второстепенным. Тут как раз и начинается история полиуретанов.

Когда мы начинали экспериментировать с заменой стандартной резины на полиуретан для ведущих колес экскаваторов-погрузчиков, был скепсис. Главный аргумент противников: ?Он же дубеет на морозе, будет скользить и трескаться?. Теория теорией, но практика показала обратное. Да, обычный литой полиуретан мог вести себя плохо. Но речь не о нем.

Здесь важно понимать разницу в химии. Мы в ООО Юнчжоу Ялидэ Технолоджи, как правопреемник полимерного направления ?Чанцзиньчэн Электрик?, ушли от идеи ?просто отлить бандаж?. Мы говорим о разработке и синтезе материала под конкретную задачу. Для направляющих колес, которые принимают ударные боковые нагрузки и должны держать гусеницу, нужна одна формула — с акцентом на поперечную жесткость и сопротивление срезу. Для ведущих — другая, где критично сопротивление истиранию и передача крутящего момента без проскальзывания.

Первый же серьезный полевой тест на технике в карьере показал разницу. Резиновые бандажи на ведущих колесах после сезона активной работы имели глубокие выработки, ?слизанные? зубья. Наши полиуретановые аналоги, сделанные по спецрецептуре, износились на 30-40% меньше, причем износ был равномерным. Но был и провал: на одной партии для сверхнизких температур (Крайний Север) мы немного не угадали с эластичностью при -55°C — появились микротрещины. Пришлось возвращаться в лабораторию и пересматривать пропорции цепей отвердителя.

Материал — это только полдела. Можно иметь отличный полиуретан, но испортить все конструкцией. Например, посадка бандажа на стальной обод. Классическая прессовая посадка с нагревом — казалось бы, надежно. Но мы столкнулись с случаями проворачивания бандажа под экстремальной нагрузкой. Решение, которое сработало у нас — комбинированное: посадка с натягом плюс система механических стопоров (не болтов, а именно выступов на диске, заходящих в пазы в полиуретане). Это убирает точку отказа.

Форма зуба на ведущем колесе — отдельная наука. Нельзя просто скопировать профиль с резинового. Полиуретан имеет другой модуль упругости. Слишком острый зуб будет ?закусывать? звено гусеницы, увеличивая пиковые нагрузки, слишком тупой — проскальзывать. Мы пришли к трапециевидному профилю с закругленными вершинами и увеличенной площадью контакта. Это снизило удельное давление и шум при зацеплении.

Балансировка. Казалось бы, мелочь. Но несбалансированное ведущее колесо из полиуретана, которое тяжелее резинового, создает вибрацию, которая по раме уходит в кабину и быстро убивает подшипники. Мы внедрили обязательную статическую балансировку всего узла (диск + бандаж) на стенде. Это добавило к стоимости, но сократило количество рекламаций по смежным узлам в разы.

Про направляющие колеса часто забывают, пока они не начнут стучать или не ?съедят? боковину гусеницы. Их задача — не передавать момент, а держать направление и натяжение. Здесь главный враг — ударные боковые нагрузки при поворотах и работе на склоне.

Наш подход — делать бандаж для направляющего колеса не из самого твердого полиуретана, а из более вязкоупругого. Он должен немного ?подаваться?, поглощая удар, но при этом быстро возвращать форму. Если сделать его слишком жестким, как камень, — вся энергия удара уйдет в подшипник и ось. Были случаи, когда после установки слишком твердых бандажей от сторонних производителей клиенты привозили нам колеса с разрушенными посадочными местами подшипников. Поломка дороже, чем сам бандаж.

Еще один нюанс — буртик. На многих старых машинах буртик на направляющем колесе маленький или стерся. Если поставить бандаж ?как было?, гусеница будет постоянно сходить. Мы часто идем на доработку — изготавливаем бандаж с увеличенным (на 5-7 мм) буртиком, тем самым восстанавливая геометрию узла без замены всего колеса. Это типичная ситуация из ремонтной практики, которую не найдешь в каталогах новых запчастей.

Нельзя рассматривать колеса в отрыве от гусеницы. Полиуретан работает в паре со стальными или резиновыми башмаками. И здесь есть тонкость: полиуретан высокой твердости может быть агрессивен к резиновым гусеницам, особенно если в материале башмака есть абразивные наполнители для износостойкости. Получается ?война на истощение?.

Мы на своем сайте cjcrubber.ru в технических заметках всегда подчеркиваем: при подборе материала для ведущих и направляющих колес нужно знать, с каким типом гусеницы предстоит работать. Для резиновых гусениц мы рекомендуем полиуретан с более низким коэффициентом трения и повышенной эластичностью. Для стальных — можно брать более твердые и износостойкие марки. Это не маркетинг, это выводы после разбора нескольких аварийных случаев, когда клиент поставил ?самое твердое и стойкое?, а оно за полгода протерло резиновую гусеницу до корда.

Системный подход — это и вопрос тепловыделения. Полиуретан при интенсивном трении нагревается иначе, чем резина. В наших испытаниях мы замеряли температуру в зоне контакта зуба ведущего колеса с проушиной гусеницы. При неправильно подобранной твердости возникали локальные перегревы, ведущие к ?закалке? материала и его последующему растрескиванию. Пришлось разрабатывать составы с улучшенным теплоотводом за счет специальных наполнителей.

Самый частый вопрос от клиентов: ?Почему ваши полиуретановые бандажи в 1.5-2 раза дороже обычных резиновых??. Цифра ресурса ?в 3-4 раза больше? на бумаге их не всегда убеждает. Тут нужно считать не стоимость детали, а стоимость моточаса.

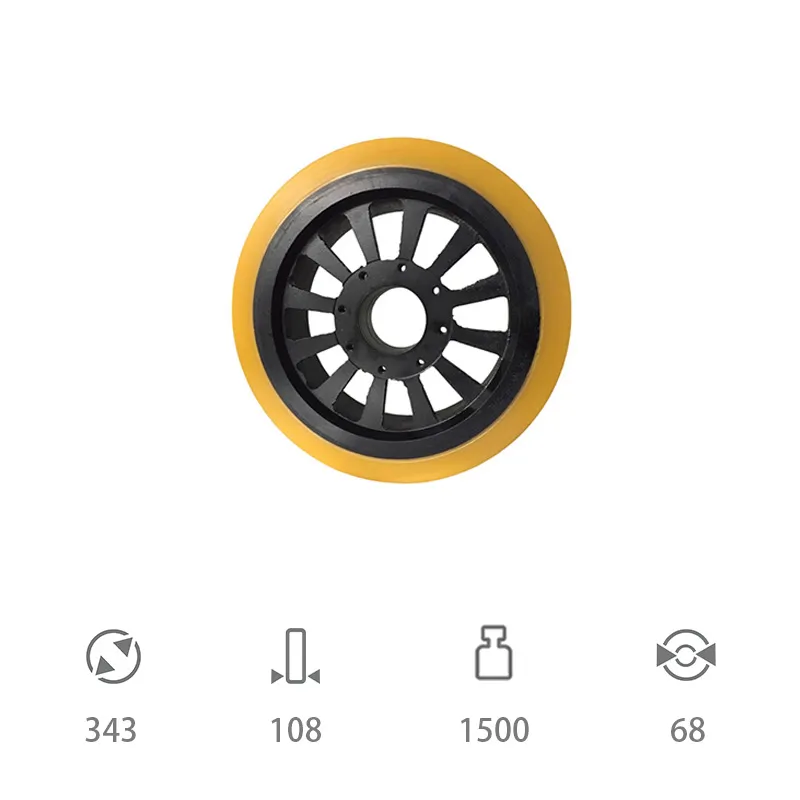

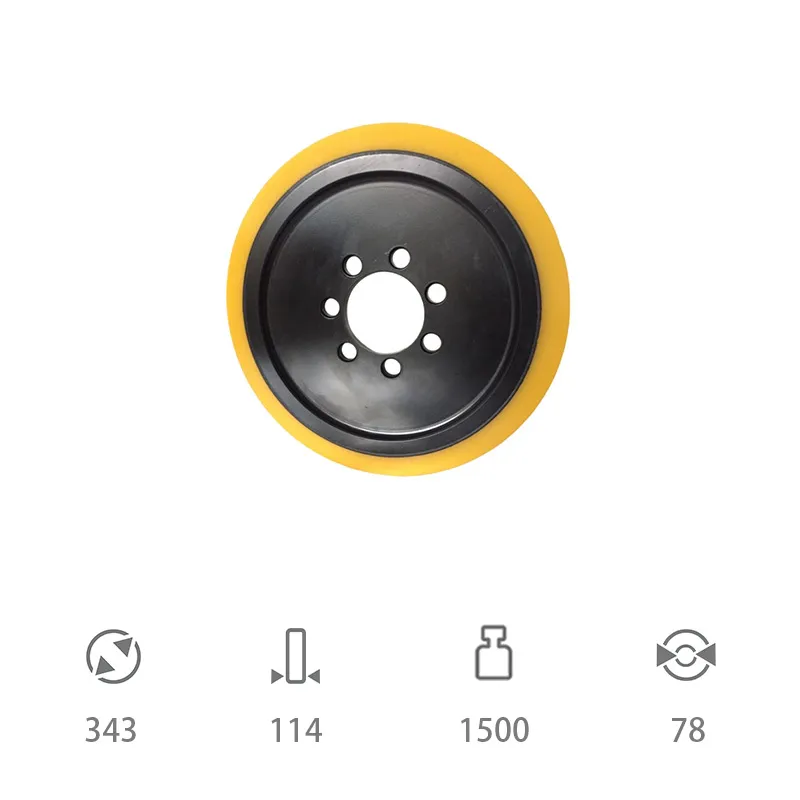

Привожу реальный пример из нашей практики с одним из карьерных управлений. На их погрузчиках резиновые бандажи ведущих колес выхаживали в среднем 1500 моточасов. Замена — это 12-16 часов простоя техники плюс работа механиков. Наши бандажи отходили часов. Да, они дороже. Но если сложить стоимость двух замен резиновых (две детали + два раза работа и простой) и одной нашей (одна деталь + один раз работа), экономия на одном колесе была около 40%. А колес-то четыре. И это мы еще не считаем снижение расхода топлива из-за отсутствия проскальзывания и меньшее количество внеплановых остановок из-за сбегания гусеницы с изношенных направляющих колес.

Главный миф, который мы развеиваем: полиуретан — не панацея и не вечен. Он решает конкретные проблемы: абразивный износ, сопротивление срезу, масло-бензостойкость. Но если на машине разбиты посадочные места, кривая рама или нарушена геометрия гусеничной цепи, никакой, даже самый совершенный материал, не спасет. Сначала — ревизия механики, потом — подбор полимера. Этому правилу мы учим всех своих клиентов, и информация об этом есть в разделе ?Техподдержка? на cjcrubber.ru.

Сейчас, глядя на стенд с готовыми ведущими и направляющими колесами в нашем цеху, видишь не просто продукт. Видишь историю проб и ошибок: ту самую первую партию с микротрещинами, удачную форму зуба, рожденную после десятков замеров износа, стопорные пазы, придуманные после ночного вызова на объект по поводу провернутого бандажа.

ООО Юнчжоу Ялидэ Технолоджи позиционирует себя как предприятие, специализирующееся на разработке и синтезе высокоэффективных полиуретанов. Для нас это значит, что под маркой ?Yalide? на сайте cjcrubber.ru выходит не стандартный каталог, а по сути, набор проверенных решений для конкретных условий. Для ведущего колеса карьерного погрузчика — один состав, для направляющего колеса мини-экскаватора, работающего в городе, — другой.

Итог прост: ведущие и направляющие колеса перестают быть ?расходником?, когда к ним подходят как к инженерному узлу, где материал — ключевая, но не единственная переменная. И именно этот комплексный, немного приземленный и очень практичный подход, на мой взгляд, и отличает работу специалиста от просто продавца запчастей. Все остальное — уже следствие.