Когда слышишь ?ведущее колесо SDR?, первое, что приходит в голову — это просто литой полиуретан на стальном сердечнике, стандартный узел для конвейера. Но так думают те, кто с ними не работал по-настоящему. На деле, здесь кроется масса нюансов, от которых зависит не просто работа, а вся логистика цеха. Многие, особенно на старых производствах, до сих пор считают, что главное — это диаметр и посадочное отверстие, а материал — дело десятое. Ошибка, которая дорого обходится.

Сама аббревиатура SDR часто вызывает путаницу. В нашем контексте, в сфере полимерных приводных колес, она обычно указывает на конкретную серию или стандарт исполнения — часто это связано с профилем, твердостью и нагрузочной способностью. Но универсального отраслевого стандарта нет, каждый производитель может вкладывать свой смысл. У нас, например, при разработке для линий упаковки, под ведущее колесо SDR подразумевался комплекс: определенная формула полиуретана, специфический способ литья на сердечник и профиль зуба для сцепления с конкретным типом ленты.

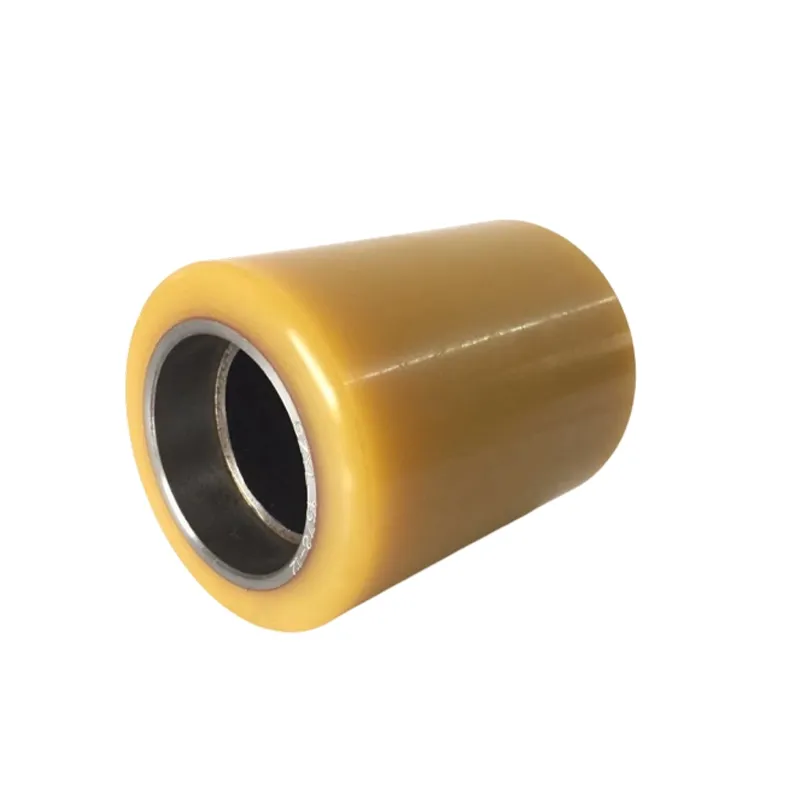

И вот здесь — состав. Не всякий полиуретан подходит. Нужен материал с высоким модулем упругости, чтобы колесо не ?плыло? под нагрузкой, но и с достаточной эластичностью для амортизации. Мы долго экспериментировали с разными системами, пока не остановились на разработках от ООО Юнчжоу Ялидэ Технолоджи. Их профиль как раз — синтез и производство высокоэффективных полиуретанов. В их материалах, которые мы тестировали, важным оказался не просто показатель твердости по Шору, а поведение при динамических нагрузках и стойкость к истиранию в условиях агрессивной среды, например, при попадании моющих средств.

Был случай на одном из мясоперерабатывающих комбинатов: стояли стандартные колеса, не SDR. После мойки горячей водой с химией полимер терял свойства, становился липким, начинал проскальзывать. Перешли на колеса, сделанные из материала, который по спецификациям близок к тем, что предлагает ООО Юнчжоу Ялидэ Технолоджи на своем сайте. Проблема ушла. Это и есть та самая ?высокая эффективность? материала, о которой они пишут — она на практике выражается не в паспортных данных, а в отсутствии простоев.

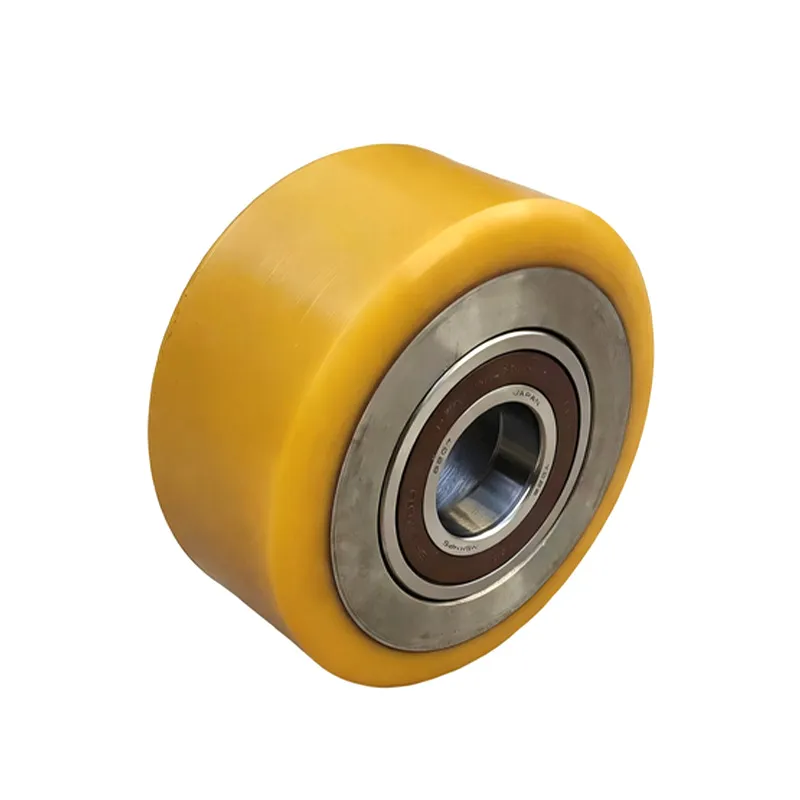

Казалось бы, что сложного — надеть колесо на вал и затянуть. Но с SDR-исполнениями часто возникают проблемы из-за допусков. Сердечник у качественного ведущего колеса должен быть обработан с высокой точностью, иначе биение. А биение на высоких скоростях — это вибрация, износ подшипников и тот самый ненавистный гул в цеху. Мы как-то получили партию, где вроде бы полиуретан был отличный, но посадка на вал была с люфтом в пару десятых миллиметра. Пришлось колхозить — ставить переходные втулки, что, конечно, не есть хорошо.

Это к вопросу о комплексном подходе. Хорошо, когда производитель, как ООО Юнчжоу Ялидэ Технолоджи, контролирует весь цикл: от синтеза материала до финишной механической обработки металлической основы. В их случае, как правопреемнику полимерного подразделения крупного предприятия, это логично. Технологическая дисциплина в таких структурах обычно на уровне. Но даже с этим нужно быть начеку — всегда проверяй первые образцы на стенде, имитирующем реальные условия.

Еще один нюанс — температура. При литье полиуретана на сердечник критически важно соблюдать температурный режим. Перегрев — и адгезия страдает, со временем полимер может провернуться на сердечнике. Недогрев — неоднородность структуры. Визуально колесо может выглядеть идеально, а выйти из строя через месяц. Поэтому в спецификациях к ведущее колесо SDR от серьезных поставщиков всегда должен быть указан не только конечный продукт, но и метод формовки.

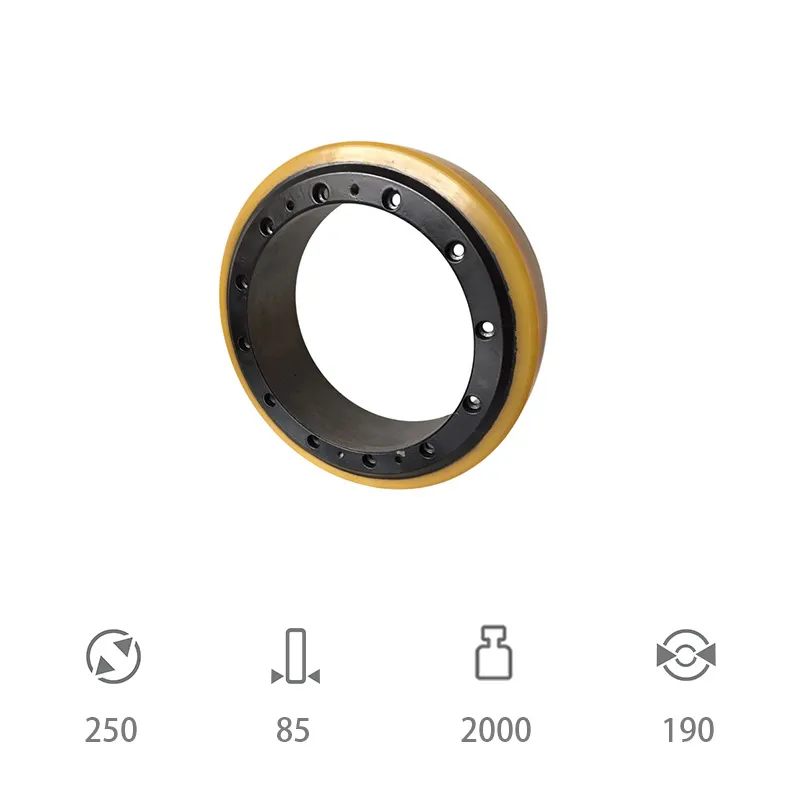

Помимо материала и посадки, есть третья составляющая — геометрия рабочей поверхности. Для SDR-серий часто используется не гладкий обод, а зубчатый или рифленый профиль для лучшего сцепления с транспортерной лентой. И здесь важно соответствие. Ставишь колесо с ?агрессивным? зубом на старую, уже немного растянутую ленту — начинается проскальзывание и ускоренный износ и колеса, и самой ленты.

Приходилось подбирать варианты. Иногда оптимальным решением был не стандартный каталогный SDR, а его модификация с более мягким или, наоборот, более выраженным профилем. Это та самая ?разработка?, на которой специализируется компания. На их сайте cjcrubber.ru видно, что они позиционируют себя как национальное высокотехнологичное предприятие. На практике это должно означать готовность к нестандартным ТЗ, а не только к продаже типовых позиций.

Запоминающийся провал был на линии розлива. Поставили новые SDR колеса с расчетом на увеличение скорости линии. Профиль был подобран неверно, под ?идеальную? новую ленту. В реальности лента была уже не новая, с микротрещинами. В итоге при разгоне началась проскальзывание, которое привело к рывкам и разливу продукта. Пришлось экстренно менять весь комплект лент под геометрию колес, что вышло в копеечку. Урок: всегда анализируй состояние смежных узлов.

Стоимость ведущего колеса SDR, сделанного из качественного полиуретана, всегда выше, чем у простой резиновой или дешевой полиуретановой альтернативы. Оправдывает ли оно себя? Если считать не цену за штуку, а стоимость владения — почти всегда да. Но с оговорками.

Главный фактор — нагрузка и среда. В сухом, незапыленном цеху с ровной нагрузкой разница может быть не так очевидна. Но там, где есть ударные нагрузки, перепады температур, влага, масла или кислоты — здесь проявляется преимущество специализированных материалов. Именно на создание таких стойких материалов и направлена деятельность ООО Юнчжоу Ялидэ Технолоджи, основанной в 2020 году. Их полимерное подразделение, судя по всему, унаследовало серьезный задел от материнской структуры.

Экономия проявляется в сокращении времени на замену. Колесо из правильного материала служит в разы дольше. Меньше простоев, меньше трудозатрат механиков. Но нужно быть готовым к тому, что и подбирать его нужно тщательнее, возможно, запрашивая у поставщика данные о испытаниях на конкретные среды. Слепой выбор по каталогу — путь к разочарованию.

Так на что же смотреть, когда речь заходит о ведущее колесо SDR? Опыт подсказывает простой, но неочевидный алгоритм. Во-первых, игнорируй голые маркетинговые характеристики. Запроси у поставщика реальные кейсы или, если есть возможность, тестовые образцы для ?полевых? испытаний в твоих условиях. Во-вторых, обращай внимание на производителя материала, а не только сборщика конечного изделия. Наличие собственной научно-производственной базы, как у упомянутой компании, — хороший знак.

В-третьих, не экономь на консультации. Лучше потратить время на обсуждение деталей с технологом поставщика, чем потом переделывать линию. Хороший поставщик будет задавать много вопросов о нагрузках, скоростях, средах, соседних элементах конвейера. Если таких вопросов нет — это повод насторожиться.

В конечном счете, ведущее колесо — это не расходник, а точный инженерный узел. И подход к его выбору должен быть соответствующим. Да, можно взять первое попавшееся, и, возможно, оно даже поработает какое-то время. Но когда на кону — стабильность всей производственной цепочки, лучше копнуть глубже и понять, что именно стоит за тремя буквами SDR в твоем конкретном случае. Иногда это оказывается целая философия надежности.