Когда видишь в спецификации ?ведущее колесо QDA12 160х70?, первое, что приходит в голову – стандартный приводной ролик для конвейера. Но вот загвоздка: если брать ?в лоб? по размерам, можно нарваться на проблемы. 160 – это диаметр, 70 – ширина, это понятно. А индекс QDA12? Тут уже начинается поле для ошибок. Многие думают, что это просто артикул производителя, и можно взять любой ролик с такими габаритами. На деле – это часто обозначение конкретной конструкции ступицы, типа подшипникового узла и, что критично, материала обода. Как раз тут и начинается история с полиуретаном.

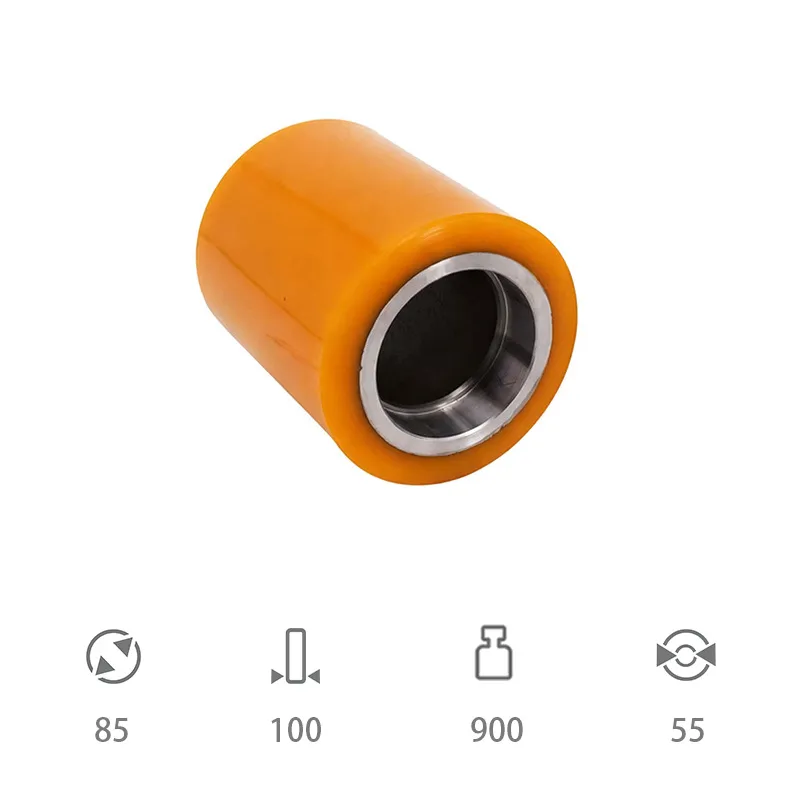

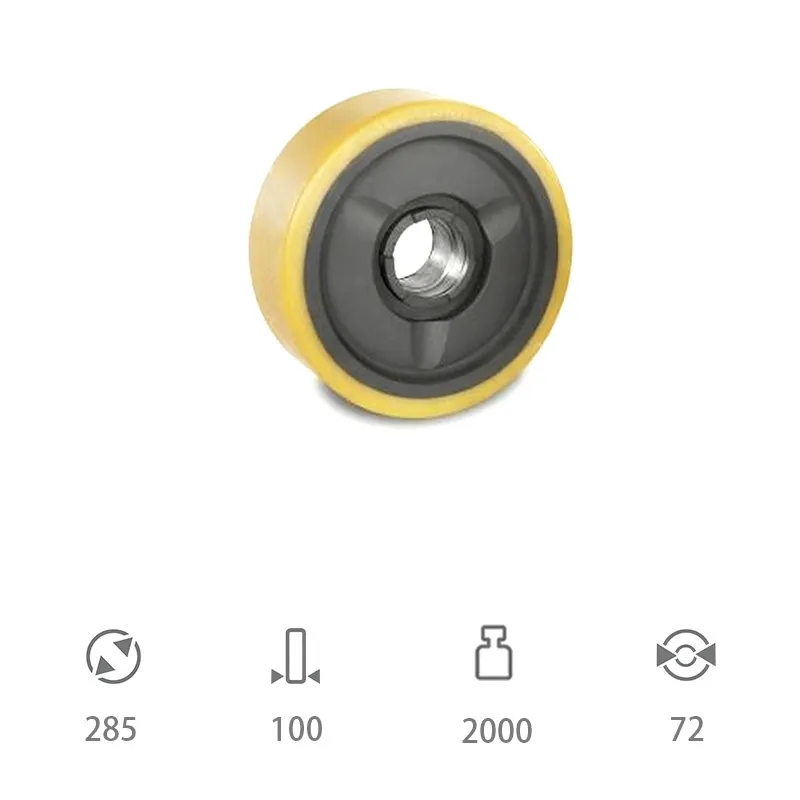

Работал с поставками на один из комбинатов в Ленинградской области. Заказ был как раз на такие колеса, причем срочно, для замены в линии фасовки. В спецификации стояло QDA12, но менеджер по закупкам, экономя время и бюджет, нашел альтернативу подешевле – внешне один в один, те же 160х70, но обод из обычной резины. Поставили. Через три недели звонок: шум дикий, продукт просыпается на стыках, потому что ролики уже имеют выработку и биение. Разобрали – подшипники целы, вал ровный, а вот обод… Резина просто ?съелась? от постоянного контакта с абразивной средой (шел зерновой продукт). Вот тогда и пришлось объяснять, что QDA12 у первоначального производителя подразумевал именно ведущее колесо с полиуретановым ободом определенной твердости, около 85-90 Shore A. Это не каприз, а необходимость для сохранения геометрии и сцепления с лентой.

Индекс, видимо, указывал на версию для сухих и умеренно абразивных сред. После этого случая всегда прошу техдокументацию на узел, откуда идет замена. Часто оказывается, что предыдущие колеса служили годами именно из-за материала, а не из-за размеров. Сейчас многие производители, особенно китайские, используют подобную индексацию для серий полиуретановых роликов. Нужно смотреть вглубь.

Кстати, о производителях. Когда ищешь замену или аналог, часто упираешься в вопрос качества сырья. Полиуретан полиуретану рознь. Дешевые смеси ?плывут? под нагрузкой, крошатся на морозе или, что чаще, имеют неравномерную твердость по сечению обода. Это убивает привод за пару месяцев. Поэтому теперь в приоритете поставщики, которые сами синтезируют материал, а не просто закупают гранулы непонятного происхождения.

Вот здесь стоит сделать отступление. Полиуретан – не панацея. Да, для QDA12 160х70 он часто оптимален: хорошее сцепление, износостойкость выше, чем у резины, умеренная эластичность. Но был у меня опыт на пищевом производстве, где требовалась частовая мойка горячей водой. Поставили колеса с полиуретановым ободом от проверенного, как думалось, бренда. Через месяц – трещины по окружности. Оказалось, материал был не гидролитически стабилен. Постоянный контакт с паром и горячей водой его просто разрушил изнутри. Пришлось срочно искать вариант из специального, устойчивого к гидролизу полиуретана. Это дороже, но другого выхода нет.

Поэтому теперь, когда вижу запрос на QDA12 160х70, сразу уточняю среду: температура, влажность, наличие масел, кислот, абразива. Размеры – это лишь отправная точка. Ключевое – это правильный материал обода. Иногда, кстати, оказывается, что для конкретной задачи выгоднее не искать точный аналог, а пересчитать узел под другой, более доступный типоразмер колеса, но от производителя с хорошей химической лабораторией. Время на перерасчет окупается ресурсом.

И вот к слову о лабораториях. Наткнулся как-то на сайт ООО Юнчжоу Ялидэ Технолоджи (https://www.cjcrubber.ru). В их описании зацепило, что они не просто производители, а занимаются разработкой и синтезом полиуретанов. Это как раз тот случай, когда компания работает с ?химией? материала. Если они правопреемники полимерного подразделения какой-то крупной структуры, то есть шанс, что у них есть наработки по разным рецептурам. Для такого изделия, как ведущее колесо, это важно. Можно запросить материал под конкретные условия, а не брать что есть.

С размерами 160х70, казалось бы, все просто. Но вот история. Привезли партию колес на замену. Диаметр 160 – замеряли, все ок. Поставили на вал, затянули. Через неделю – вибрация. Оказалось, проблема в посадочном отверстии. Не в диаметре, а в допуске на конусность или овальность. Колесо, особенно полиуретановое, будучи затянутым на валу с перекосом, работает как неуравновешенная масса. Износ идет рывками, подшипник гудит. Теперь всегда прошу несколько случайных колес из партии проверить не только внешние размеры, но и посадочное отверстие калибрами. Дешевые производители часто экономят на финальной механической обработке ступицы.

Еще момент – крепление. QDA12 может подразумевать как фиксацию винтом через ступицу, так и шпоночный паз, или вообще натяжную посадку. Если перепутать – будет прокручиваться на валу. Сам видел, как ?умельцы? просверливали отверстие под фиксирующий винт прямо в валу, потому что в новом колесе его не было, а в старом – был. Это, конечно, крайность, но она показывает, как важна полная совместимость не только по диаметру и ширине.

Ширина 70 мм – тоже параметр, который нельзя игнорировать. Если поставить колесо уже, чем лента, края ленты начнут изнашиваться быстрее. Если шире – это не так критично, но может быть неэстетично и дороже. Нужно смотреть на ширину контактной поверхности обода. Иногда при равной общей ширине в 70 мм, рабочая поверхность полиуретанового обода может быть уже из-за конструкции бортов. Это влияет на удельное давление.

После множества проб и ошибок, выработал для себя подход. Во-первых, не гнаться за самой низкой ценой на ведущее колесо. Разница в 20% часто означает разницу в ресурсе в 2-3 раза. Во-вторых, требовать ТУ или паспорт на материал. Если поставщик не может сказать, какая твердость, устойчивость к маслу или температуре у его полиуретана – это тревожный звонок.

В-третьих, смотрю на специализацию завода. Компании вроде упомянутой ООО Юнчжоу Ялидэ Технолоджи, которые позиционируют себя как национальное высокотехнологичное предприятие по синтезу полиуретанов, вызывают больше доверия, чем просто сборочные цеха. Потому что проблема обычно не в том, чтобы выточить стальную ступицу и надеть на нее обод, а в том, чтобы этот обод не развалился через полгода. А это вопрос химии. Если компания основана в 2020 году, но имеет задел от предыдущего полимерного подразделения, это может быть хорошим знаком – значит, есть база, а не старт с нуля.

В идеале, нужно тестировать. Берешь одно-два колеса, ставишь на самый жесткий участок и смотришь. Но на практике времени на тесты часто нет. Поэтому остается анализировать опыт, читать между строк описания и не лениться задавать технические вопросы продавцам. Если в ответ на вопрос о индексе QDA12 тебе просто пересылают прайс с габаритами – это не тот поставщик.

Так что же такое ?ведущее колесо QDA12 160х70?? Это не просто предмет. Это технический узел с историей, скрытыми параметрами и последствиями от неправильного выбора. Это диаметр и ширина, умноженные на химическую формулу полиуретана и точность обработки металла. Это индекс, который кто-то когда-то присвоил, и который теперь нужно расшифровывать, а не игнорировать.

Сейчас, получая запрос, я уже мысленно прогоняю сценарии: конвейер для песка? Нужен износостойкий полиуретан. Для пищевого цеха? Нужен безопасный и устойчивый к мойке. Высокие скорости? Важна балансировка. И каждый раз параметры 160х70 – это лишь рамки, внутри которых нужно найти оптимальное решение. Иногда оно оказывается у производителей, которые вкладываются в разработку материалов, как та же Юнчжоу Ялидэ Технолоджи, иногда – у нишевых европейских брендов. Дело не в стране происхождения, а в подходе.

Главный урок – перестать воспринимать такие вещи как расходник. Это точно такой же ответственный узел, как редуктор или двигатель. И относиться к его подбору нужно соответственно. Иначе просыпавшийся продукт, простои и внеплановые замены будут постоянной головной болью. А никому это не нужно.