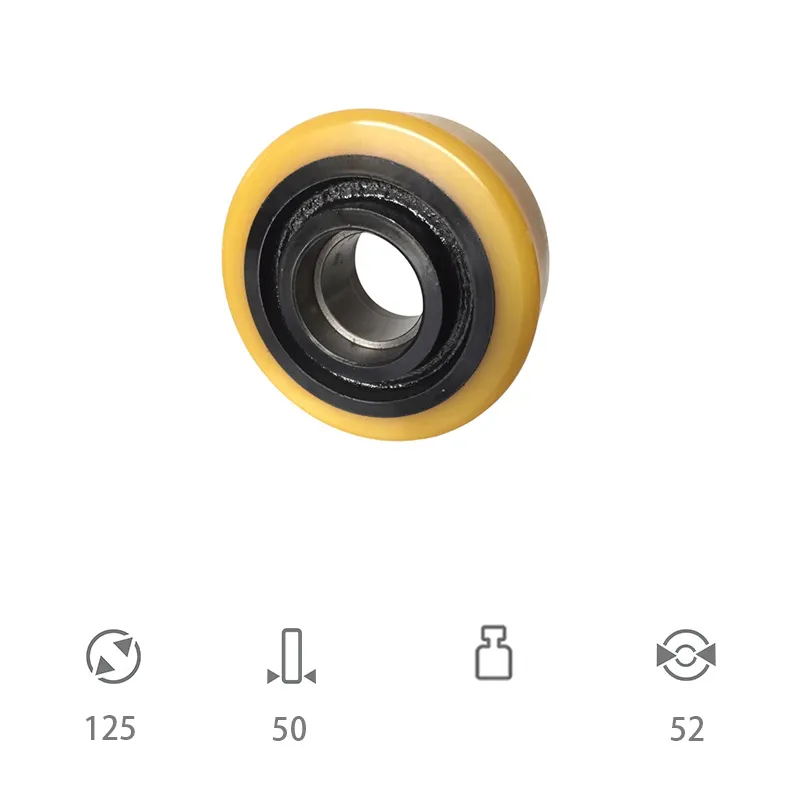

Когда видишь запрос ?ведущее колесо 210 70?, первое, что приходит в голову — это, скорее всего, параметры для какого-то конкретного погрузчика или тележки. Ширина 210 мм, диаметр 70 мм. Но те, кто реально занимается подбором и эксплуатацией, знают, что тут кроется масса нюансов. Многие ошибочно полагают, что это чисто механический компонент, и главное — чтобы вал подошел. На деле же, особенно в интенсивных условиях складов или производств, все упирается в материал колеса и его полиуретановый обод. Именно здесь цифры перестают быть абстракцией.

Раньше часто ставили резину или даже пластик. Резина мягкая, хорошо амортизирует, но для ведущего колеса, которое постоянно под нагрузкой и крутящим моментом, она быстро стирается, особенно на абразивных полах. Пластик — жесткий, грохочет, и может рассыпаться от ударов. Полиуретан стал компромиссом, но не всякий полиуретан одинаков. Вот тут и начинается практика.

Мы как-то получили партию колес 210 на 70 от одного поставщика. По паспорту — полиуретан. Но через пару недель интенсивной работы на складе с бетонным полом началась деформация, появились трещины в зоне контакта с валом. Оказалось, что плотность материала была низкой, рассчитанной на легкие режимы. Пришлось разбираться глубже. Именно тогда я вплотную столкнулся с производителями, которые действительно занимаются химией материала, а не просто литьем. Среди таких — ООО Юнчжоу Ялидэ Технолоджи. Они не просто продают колеса, а специализируются на разработке и синтезе полиуретановых составов, что сразу меняет дело.

Их подход, как я понял позже, исходит из того, что для ведущего колеса 210 70 нужна особая рецептура. Оно должно быть достаточно твердым, чтобы не ?плыть? под нагрузкой и хорошо передавать крутящий момент, но при этом обладать определенной эластичностью, чтобы не разрушать пол и гасить вибрации. Баланс найти сложно. На их сайте cjcrubber.ru видно, что они позиционируют себя как национальное высокотехнологичное предприятие, и в случае с полимерами это не пустые слова. Основаны в 2020 как правопреемник полимерного подразделения ?Чанцзиньчэн Электрик?, что говорит о накопленном опыте именно в материалах, а не в сборке.

Допустим, материал выбрали правильный. Следующий камень преткновения — посадка колеса на вал. Размер 70 — это, очевидно, посадочный диаметр. Но здесь есть тонкость: вал часто бывает не идеально 70 мм, может быть 69.8 или 70.2 после износа или ремонта. Или же на валу есть шпоночный паз.

Идеальное колесо должно иметь либо точную внутреннюю втулку с допусками под плотную посадку, либо систему компенсации. Мы пробовали варианты с разрезной втулкой из бронзы — вроде бы хорошо, но со временем разрез ?разъедался?, появлялся люфт. Полиуретан, напрямую надетый на сталь, без втулки — тоже не лучшая идея, может проворачиваться, особенно если вал гладкий.

В современных решениях, например, некоторые производители, включая ООО Юнчжоу Ялидэ Технолоджи, предлагают литые колеса с запрессованной металлической втулкой, часто со шпоночным пазом уже внутри. Это надежнее, но требует точного соответствия вала. В своих каталогах они обычно указывают не просто ?70 мм?, а точные чертежи с допусками. Это тот момент, который отличает профи от дилетанта — внимание к таким деталям.

Не все колеса 210 70 работают одинаково. Все зависит от того, на каком оборудовании оно стоит. Если это электрокара или штабелер с приводом на одно колесо, то на него приходится и вес, и тяговое усилие. Здесь износ идет не только по поверхности качения, но и на срез в месте контакта с полом при старте и торможении.

Был у нас случай на конвейерной линии: приводная тележка с таким колесом постоянно буксовала на одном участке, где пол был слегка замаслен. Стандартный полиуретан ?дубел? и терял сцепление. Пришлось искать материал с более высоким коэффициентом трения даже в неидеальных условиях. Это уже вопрос к конкретной рецептуре полиуретана — добавление определенных компонентов может менять эти свойства. Насколько я знаю, именно разработкой таких специализированных составов и занимаются в Юнчжоу Ялидэ Технолоджи.

Еще один момент — боковые нагрузки. Если колесо установлено на поворотной тележке, оно может испытывать значительные боковые усилия. Стандартная конструкция может не иметь достаточного ребра жесткости сбоку, и обод начинает отходить от ступицы. Нужно смотреть на конструкцию литья: есть ли усиление в этой зоне.

В цехах не всегда +20°C. Зимой в неотапливаемом складе может быть -5, летом в производственной зоне — до +40. Полиуретан, как любой полимер, чувствителен к температуре. При минусе он может стать излишне жестким и хрупким, при плюсе — слишком мягким, ?плыть?.

Обычный дешевый полиуретан часто имеет узкий температурный диапазон. Мы однажды столкнулись с тем, что колеса, прекрасно работавшие осенью, зимой начали крошиться на стыке с втулкой. Материал ?устал? от перепадов. После этого при подборе всегда интересуюсь у поставщика, на какой диапазон рассчитан состав. Производители, делающие ставку на R&D, как ООО Юнчжоу Ялидэ Технолоджи, обычно имеют линейки материалов с разными температурными стойкостями. Это стоит уточнять сразу, а не после выхода из строя.

Кроме температуры, есть еще агрессивные среды: масла, растворители, щелочные моющие средства. Стандартный полиуретан может набухать или терять прочность. Если техника работает в таких условиях, это должно быть указано в ТЗ при заказе колеса. На сайте cjcrubber.ru, кстати, видно, что они акцентируют внимание на ?высокоэффективных полиуретановых материалах?, что подразумевает возможность адаптации под разные среды.

Часто возникает дилемма: колесо 210 70 износилось, но ступица и втулка в порядке. Можно ли восстановить, наварив новый полиуретановый обод? Технически — да, некоторые сервисы предлагают такую услугу. Но с ведущими колесами я бы был осторожен.

Проблема в целостности конструкции. После демонтажа, обработки и повторной посадки геометрия может нарушиться. Неравномерная толщина обода после восстановления может привести к биению и вибрациям, что для ведущего элемента губительно — разбивает подшипники, увеличивает нагрузку на редуктор. Мы пробовали ремонтировать — в половине случаев колесо служило заметно меньше нового, а в случае с ответственной техникой экономия выходила боком из-за простоев.

Поэтому сейчас для критичных единиц техники мы рассматриваем замену на оригинальное или качественное аналоговое колесо от проверенного производителя. Инвестиция в изначально качественное изделие, где и материал, и литье, и балансировка сделаны на совесть (как заявляют, например, на cjcrubber.ru), часто окупается большим ресурсом и отсутствием непредвиденных поломок. Колесо 210 70 — это не расходник в чистом виде, это часть привода, и его надежность определяет надежность всей машины.

В итоге, возвращаясь к исходным цифрам. ?Ведущее колесо 210 70? — это не просто сортамент. Это целый набор инженерных решений: от химической формулы полиуретана до точной механики посадки. И понимание этого приходит только через практику, через набитые шишки и разобранные узлы. Выбор поставщика, который глубоко погружен в материал, а не просто торгует готовыми изделиями, в этом деле — не прихоть, а разумная необходимость.