Когда говорят ?ведущее колесо штабелера?, многие сразу думают о приводе, моторе, может, о редукторе. Это, конечно, центр системы, но сам узел — та самая точка, где резина (или полиуретан) встречается с полом, где крутящий момент становится движением, а часто — и проблемой. Слишком часто на него смотрят как на расходник, мол, стерлось — поменяли. Но если вникнуть, именно здесь кроются нюансы, которые определяют и плавность хода, и нагрузку на трансмиссию, и в итоге — срок службы всей машины. Особенно в наших российских условиях: бетон с мелкими выбоинами, иногда низкие температуры в цехах, агрессивная среда на пищевых или химических производствах. Просто поставить ?колесо? — мало. Нужно понимать, из чего и для чего.

Вот смотрите. Раньше, лет десять назад, часто ставили обычную техническую резину. Дешево, вроде бы износостойко. Но на погрузчиках-штабелерах, особенно с электроприводом, сразу вылезали недостатки: такая резина могла ?дубеть? на холоде, теряла эластичность, а главное — оставляла черные следы на полу. Для современных складов с покрытием типа эпоксидных наливных полов это катастрофа. Клиенты жалуются, уборка сложнее. Поэтому сейчас почти везде перешли на полиуретан. Но и полиуретан полиуретану рознь.

Здесь как раз стоит упомянуть компанию, которая занимается этим глубоко — ООО Юнчжоу Ялидэ Технолоджи. Они не просто продавцы, они как раз из тех, кто синтезирует материал. Смотрю их сайт https://www.cjcrubber.ru — видно, что фокус на разработке высокоэффективных полиуретанов. Это важно. Потому что ведущее колесо испытывает не только вертикальную нагрузку, но и постоянные сдвиговые усилия при разгоне и торможении. Материал должен иметь высокий модуль упругости, чтобы не ?плыть? под нагрузкой, но при этом достаточное демпфирование, чтобы гасить вибрации.

На практике мы пробовали разные варианты. Был случай на одном из логистических комплексов под Москвой: штабелеры Jungheinrich, достаточно новые, но начались жалобы на рывки при старте. Проверили всё — моторы, управление. Оказалось, предыдущий подрядчик поставил ведущие колеса из слишком жесткого полиуретана, который плохо сцеплялся с чистым бетоном, происходила кратковременная пробуксовка. Заменили на колеса с другим составом, более ?липким?, но при этом с хорошим сопротивлением истиранию — проблема ушла. Вот вам и значение материала.

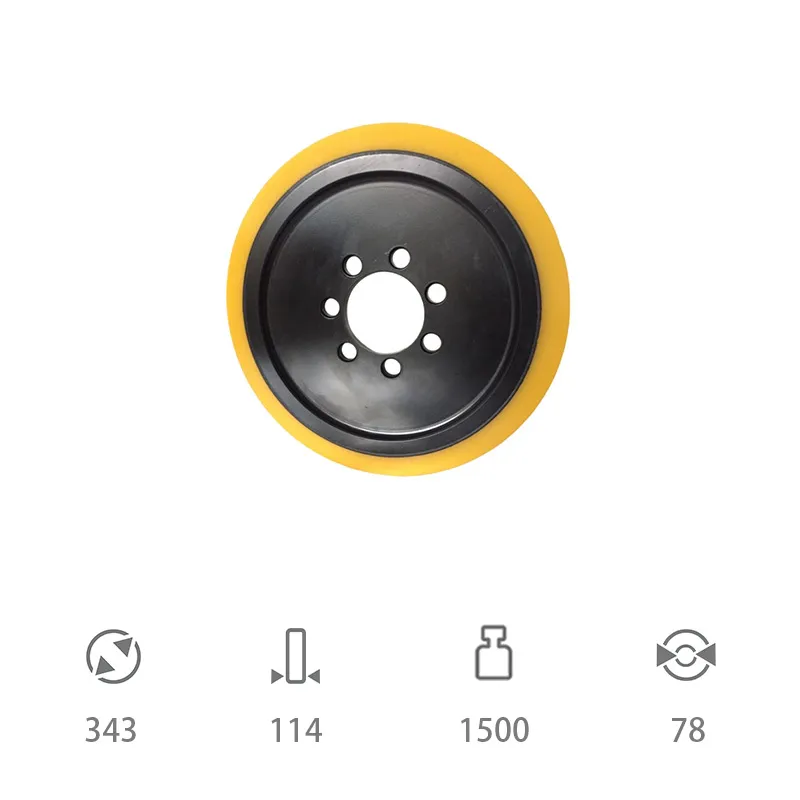

Кроме материала, часто недооценивают саму конструкцию колеса. Речь не только о диаметре и ширине. Есть такой параметр — твердость по Шору. Для ведущих колес она обычно в районе 85-95А. Но если взять 95А для работы на неровном полу — вибрация будет передаваться на всю раму, могут со временем появиться трещины в креплениях. Слишком мягкое, 80А, быстро износится, особенно при интенсивных циклах.

Ключевой момент — посадка на вал. Чаще всего используется шпоночное соединение или посадка с натягом. И вот здесь бывают казусы. Привезли как-то партию колес для замены на старых Balkancar. Вроде бы размеры совпадают. Но при монтаже выяснилось, что посадочное отверстие имеет чуть другую фаску, и шпонка входит не до конца. Если бы загнали молотком — повредили бы и вал, и само колесо. Пришлось дорабатывать вручную. Теперь всегда при заказе уточняю не только стандартные размеры (диаметр вала, ширину шпоночного паза), но и чертеж, если есть. Производители вроде ООО Юнчжоу Ялидэ Технолоджи, которые работают как национальное высокотехнологичное предприятие, обычно предоставляют полную техническую документацию, что сильно упрощает жизнь.

Еще один нюанс — наличие ступицы. В некоторых моделях колесо отливается прямо вокруг металлической ступицы, в других — это сборная конструкция. Первый вариант, как правило, надежнее, нет риска проворачивания резины относительно металла. Но и дороже. Для тяжелых условий — только такой.

Это, пожалуй, самый ?живой? параметр, который сильно зависит от условий. Идеального колеса ?на все случаи? не существует. Для чистых, сухих бетонных полов хорошо работает полиуретан с гладким или мелким рифлением. Но стоит появиться влаге (конденсат, мойка полов) — сцепление резко падает. Пробовали ставить колеса с агрессивным ?зимним? протектором для влажных условий. Помогает, но появляется побочный эффект — повышенный шум при движении и немного больший расход энергии.

Однажды на мясоперерабатывающем заводе была специфичная проблема: на пол постоянно попадал жир. Обычные полиуретановые колеса скользили как на льду. Решение нашли нестандартное — поставили колеса из специального маслостойкого и жиростойкого полиуретана, с очень мягким составом (около 75А) и глубоким V-образным протектором. Износ был выше среднего, но безопасность и управляемость того стоили. Думаю, именно для таких задач и важна собственная разработка материалов, как у упомянутой компании. Стандартный каталог тут не всегда спасет.

Ведущее колесо — не тормозная колодка, его износ не всегда очевиден. Главный признак — не уменьшение диаметра (хотя и его нужно мерить), а изменение формы рабочей поверхности. Она становится не ровно выпуклой (как у нового), а плоской, иногда с фасками по краям. Это сразу сказывается на пятне контакта и, как следствие, на тяговом усилии. Штабелер начинает ?буксовать? под нагрузкой на подъеме.

Второй момент — появление трещин в теле полиуретана, особенно в зоне посадки на ступицу. Это часто следствие усталости материала или перегрузок. Если такие трещины есть — колесо нужно менять немедленно, даже если протектор еще цел. Оно может развалиться в самый неподходящий момент.

Третий, скрытый фактор — состояние подшипников (если они встроены в колесо). Их износ приводит к люфту, который бьет по редуктору. При плановом ТО всегда нужно проверять не только вращение, но и поперечный люфт колеса на валу. Лучшая практика — вести журнал замены пар колес (ведущего и ведомых) для каждой единицы техники, чтобы отслеживать ресурс в конкретных условиях.

Сейчас рынок предлагает огромный выбор. От дешевых аналогов из Азии до европейских брендов и специализированных производителей материалов, как ООО Юнчжоу Ялидэ Технолоджи. Их подход, судя по описанию как правопреемника полимерного подразделения, — это глубокая проработка химии полиуретана. Для ответственных применений это может быть решающим. Не просто отлить колесо, а рассчитать состав под определенные нагрузки, температуры, среды.

Наблюдаю тенденцию к кастомизации. Все чаще крупные логистические операторы заказывают колеса под свои конкретные условия: определенную твердость, цвет (для идентификации парка), особое профилирование. Это уже не ?расходка?, а часть технического задания на обеспечение эффективности.

Что я точно вынес из опыта — никогда не стоит экономить на ведущем колесе штабелера. Его неудачный выбор или быстрый износ выливается в простой дорогой техники, риски безопасности и ремонт более сложных узлов. Лучше один раз провести анализ условий работы (пол, нагрузка, температура, чистота) и подобрать оптимальный вариант, возможно, даже напрямую обратившись к производителю материалов, чем потом разгребать последствия. Это та деталь, которая, будучи правильной, работает незаметно. А когда о ней начинают говорить — обычно уже есть проблема.