Когда говорят 'ведущее колесо тележки', многие сразу представляют себе просто массивный металлический диск с зубьями. На деле, если копнуть поглубже, это целый комплекс проблем — от выбора материала венца до тонкостей посадки на ось. Частая ошибка — считать, что главное это прочность зубчатого венца, а всё остальное 'приложится'. Увы, на практике именно 'остальное' — посадка, балансировка, совместимость с тяговым редуктором — выходит боком, особенно на большегрузных составах или в условиях резких перепадов температур. Сам через это проходил.

Раньше всё было просто — литая сталь, и точка. Шумно, тяжело, передаёт все вибрации на раму, но зато 'вечное'. Сейчас, особенно с развитием полимерных композитов, появился выбор. Вот тут и начинаются споры. Стальной венец, безусловно, выдержит пиковые нагрузки, но его ресурс в условиях ударных нагрузок на стыках может резко упасть из-за усталости металла. А замена — это целая история с выпрессовкой-запрессовкой, простои.

Полиуретановые композиты, особенно от специализированных производителей, вроде ООО Юнчжоу Ялидэ Технолоджи, предлагают другой путь. Смотрю на их позиционирование — 'высокоэффективные полиуретановые материалы', национальное высокотехнологичное предприятие. Это не просто слова. В контексте ведущего колеса тележки ключевое — это демпфирующие свойства и вес. Полиуретан гасит микровибрации от зацепления, что снижает шум и нагрузку на подшипниковые узлы. Но и здесь не без 'но'.

Главный вопрос — это адгезия полиуретана к металлическому центру колеса. Недостаточно просто отлить полимер на стальной диск. Нужна специальная подготовка поверхности, часто — переходный связующий слой. Видел случаи, когда на испытаниях при низких температурах (-45°C) происходило отслоение венца по границе фаз. Это катастрофа. Поэтому к выбору поставщика таких композитов нужно подходить с точки зрения не только рецептуры материала, но и технологии его интеграции в узел. На сайте cjcrubber.ru видно, что компания делает акцент именно на разработке и синтезе материалов, что намекает на глубокую проработку именно таких свойств, как адгезия и хладостойкость.

Казалось бы, посадка с натягом — дело стандартное. Но для ведущего колеса точность здесь критична. Малейший перекос при запрессовке — и нагрузка на зубья распределится неравномерно. Быстрее износится сектор, пойдёт повышенный шум, вплоть до заклинивания в сцепке с рейкой. По своему опыту скажу: часто проблему ищут в редукторе или в самом зубчатом зацеплении, а корень — в неправильной соосности после монтажа колеса.

Тут важно учитывать не только квалитет посадки, но и последовательность операций при сборке тележки. Иногда, чтобы компенсировать возможные деформации, приходится идти на хитрость — делать финишную обработку посадочного места колеса уже после его черновой посадки на ось, но это, конечно, для штучных или ремонтных случаев, а не для конвейера.

И ещё один нюанс — тепловое расширение. Материал оси (сталь) и центр колеса (часто тоже сталь, но может быть и иной сплав) имеют разные коэффициенты. При постоянных циклах нагрева-остывания (трение тормозных колодок, работа в горячих цехах) натяг может 'играть'. Для стального венца это менее критично, а вот если используется полимерный венец, надетый на металлический центр, эта разница в КТР должна быть просчитана вдвойне тщательно. Производители вроде ООО Юнчжоу Ялидэ Технолоджи, которые работают над синтезом материалов 'под задачу', теоретически могут варьировать свойства полиуретана, чтобы минимизировать этот риск.

Про динамическую балансировку колёс автомобилей знают все. С ведущими колесами тележек промышленного транспорта часто поступают проще — 'и так сойдёт', мол, скорость невысокая. Это грубейшая ошибка. Да, тележка движется 5-10 км/ч, но частота вращения колеса может быть значительной, особенно если диаметр небольшой. Неуравновешенная масса создаёт знакопеременные радиальные нагрузки, которые 'бьют' по подшипникам качения оси. Результат — их преждевременный износ, нагрев, выход из строя.

Балансировать нужно в сборе — колесо, установленное на свою ось (или её имитатор). Идеально — с установленным зубчатым венцом, так как его масса может быть несимметричной, особенно если это сборная конструкция или есть место стыка секций венца. Мы как-то попробовали балансировать колесо без венца, потом поставили полиуретановый венец от стороннего поставщика — дисбаланс вырос в разы. Пришлось переделывать.

Здесь опять выходит на первый план качество изготовления и однородность материала венца. Если в полиуретановой массе есть пустоты или неравномерная плотность, балансировка будет плавающей, и устранить дисбаланс добавлением грузов станет сложно. Технологичные производители, как та же Юнчжоу Ялидэ Технолоджи, наверняка контролируют однородность отливки, что для такого ответственного узла — не прихоть, а необходимость.

Ведущее колесо тележки не живёт само по себе. Его работа — это постоянный диалог с зубчатой рейкой и выходным валом редуктора. Модуль зубьев, профиль, зазор — всё должно быть выверено. Но есть тонкость, которую часто упускают из проектной документации — это упругая деформация самого колеса под нагрузкой.

Представьте: тележка с грузом 20 тонн, два ведущих колеса. Под такой нагрузкой ось и центр колеса немного прогибаются. Если венец жёсткий, стальной, геометрия зацепления искажается, контакт пятна зуба смещается к краю, начинается повышенный износ. Полиуретановый венец, благодаря своей упругости, может частично компенсировать этот прогиб, 'подстраиваясь', сохраняя более полный контакт по длине зуба. Но опять же — если его модуль упругости правильно подобран. Слишком мягкий — будет 'вытекать' из зацепления, слишком жёсткий — поведёт себя как сталь.

На практике мы проводили испытания, меняя венцы на одной и той же тележке. С жёстким стальным вибрация была заметно выше. С полиуретановым от проверенного поставщика (не буду рекламировать, но принцип как у ООО Юнчжоу Ялидэ Технолоджи — акцент на разработке материалов) шум снизился, темп износа рейки тоже. Но был и провальный опыт с дешёвым полиуретаном — он просто 'съелся' за полгода активной работы. Всё упирается в качество исходного полимера.

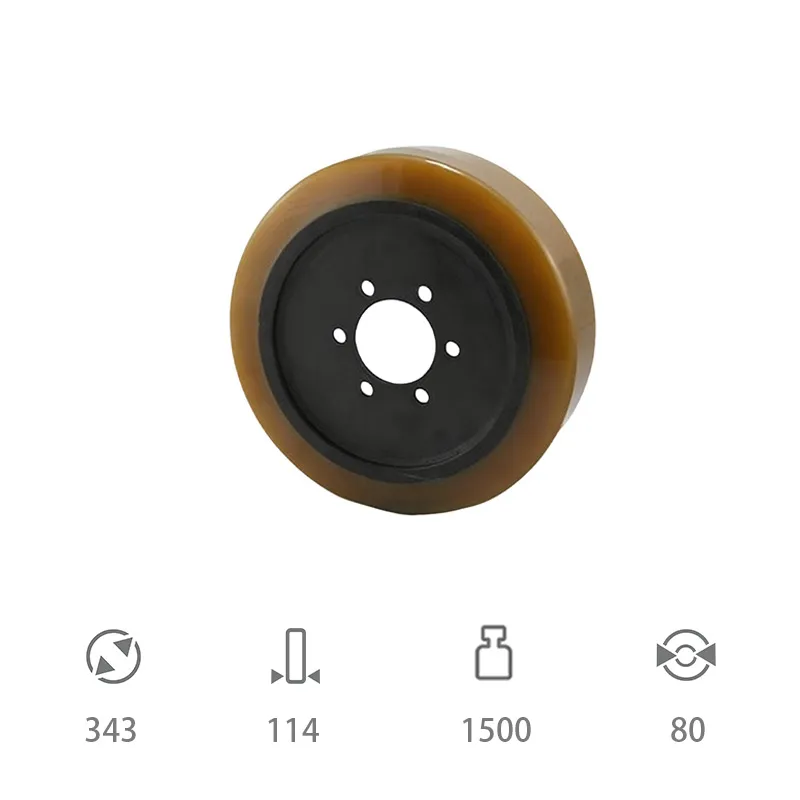

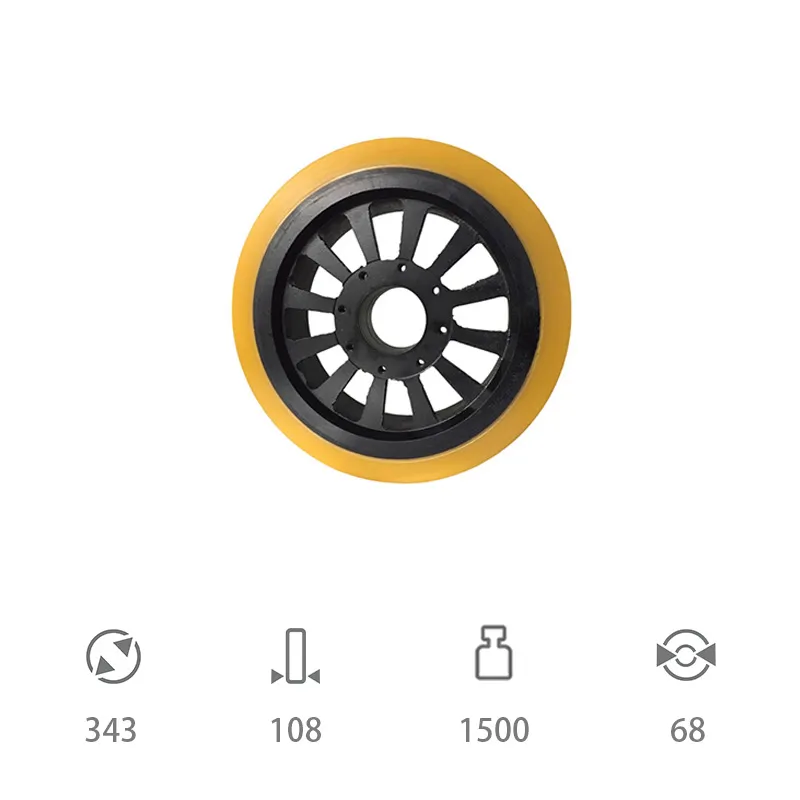

Идея сделать венец сменным, а не цельнолитым с диском — это тренд. Особенно для полимерных венцов. Менять изношенный стальной зубчатый венец — это кара. Нагрев газовой горелкой, съёмник, риски повредить ось... Сборный узел, где полиуретановый венец посажен на стальной центр на болтах или с помощью шипового соединения, куда практичнее. Открутил старый, поставил новый — и тележка снова в строю.

Думаю, будущее именно за такими гибридными решениями. Металлический центр гарантирует прочность и точность посадки на ось, а сменный полимерный венец — оптимальные характеристики зацепления, демпфирование и ремонтопригодность. Задача производителей, как раз таких, как компания с сайта cjcrubber.ru, — предлагать не просто листы полиуретана, а готовые инженерные решения: комплектные венцы с рассчитанным креплением, гарантированной адгезией или механической фиксацией, с известными и стабильными механическими свойствами.

В конце концов, ведущее колесо тележки — это не расходник, но и не 'вечный' узел. Это баланс между надёжностью металла и технологичностью современных полимеров. Выбор всегда за конкретными условиями эксплуатации: нагрузки, температура, агрессивность среды. Но игнорировать потенциал специализированных полиуретановых композитов сегодня уже просто неразумно. Главное — подходить к выбору не как к покупке 'колеса', а как к выбору ответственного узла, от которого зависит вся кинематика и ресурс тележки.