Когда говорят 'ведущее колесо для ричтрака', многие в цеху представляют себе просто литой полиуретановый диск. На деле же — это комплексный узел, от которого зависят и точность позиционирования вил, и вибрация, и в конечном счёте — ресурс всего привода. Частая ошибка — выбирать только по диаметру и посадочному размеру, не вникая в состав полимера и конструкцию ступицы. Свои грабли в этом деле я, кажется, собрал все.

Первое, с чем сталкиваешься на практике — это не равномерный износ протектора, а расслоение. Резиновая или полиуретановая 'оболочка' отходит от металлической ступицы. И ладно бы, если дело в клее, но чаще корень — в разных коэффициентах теплового расширения и неверном расчёте натяга при запрессовке. Зимой в неотапливаемом складе, летом под нагрузкой — колесо 'дышит', и со временем появляется люфт.

Второй момент — это твёрдость. Гонятся за максимальной, скажем, 95 Shore A, чтобы увеличить пробег. Но на бетоне с мелкими выбоинами такое колесо превращает ричтрак в 'телегу', вибрация идёт на раму, оператор устаёт быстрее. Оптимальным для большинства бетонных полов я эмпирически вывел для себя диапазон 88-92 ShA. Да, ресурс чуть меньше, но общая выносливость техники выше.

И третий, часто упускаемый из виду аспект — стойкость к маслам и гидравлическим жидкостям. Не все полиуретаны одинаковы. Бывало, после случайной утечки из гидравлики колесо буквально разбухало и теряло форму. Это вопрос именно к рецептуре материала.

Раньше работали в основном с европейскими брендами, пока не попали на тесты продукции от ООО Юнчжоу Ялидэ Технолоджи. Изначально скепсис был, конечно. 'Национальное высокотехнологичное предприятие' — это на сайтах у многих написано. Но их специфика как правопреемника полимерного подразделения 'Чанцзиньчэн Электрик' чувствуется в подходе.

Они не просто отливают колеса, а занимаются разработкой и синтезом самих полиуретановых материалов. Это ключевое отличие. Когда можешь варьировать рецептуру 'с нуля' под конкретные условия, а не просто заливать в форму стандартный состав — результат другой. На их сайте cjcrubber.ru видно, что фокус именно на химии материала, а не на механической сборке.

Мы пробовали их образцы для ричтраков Crown в интенсивной трёхсменной работе. Не буду говорить, что они в два раза лучше, но по совокупности факторов — стойкость к сколам кромки, сохранение эластичности на морозе в доке, поведение при контакте с антифризом — показали себя очень достойно. Главное, что удалось решить — проблему с расслоением. У них там своя технология подготовки металла и адгезии.

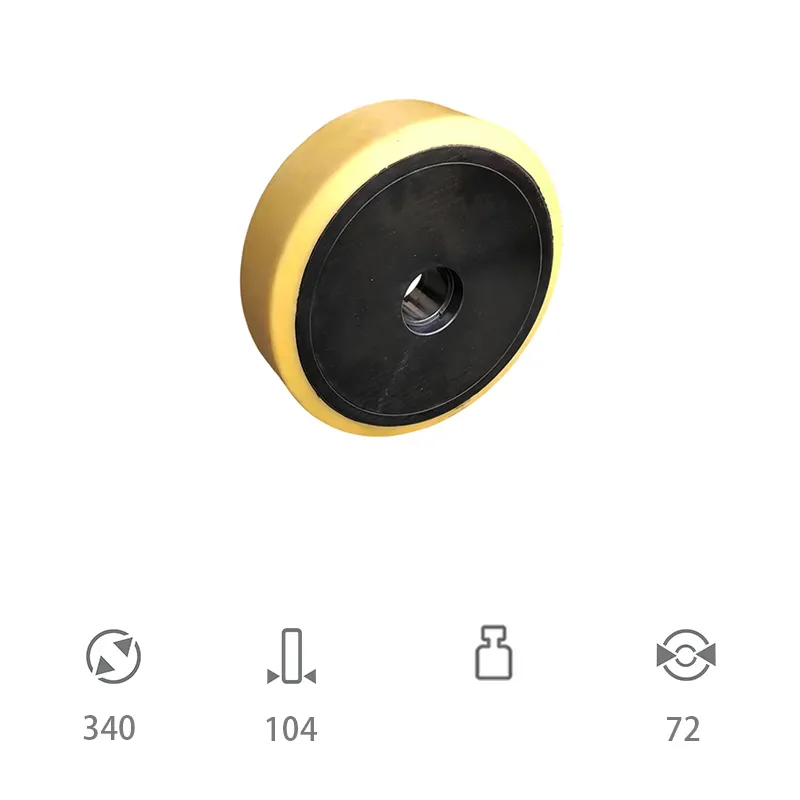

Был у нас случай на складе с системой узких проходов. Ричтраки Jungheinrich ETV 216. Там критична не только долговечность, но и точность хода, потому что работа идёт с высокими стеллажами. Стандартные колёса после полугода начинали давать микролюфт, сказывающийся на точности останова. Перешли на кастомный вариант от Юнчжоу Ялидэ — с изменённой геометрией протектора (более плоский профиль) и модифицированным полиуретаном с повышенным демпфированием. Шум снизился, а главное — точность позиционирования по датчикам сохранилась дольше.

Другой пример — негативный. Пытались сэкономить, взяв у непроверенного поставщика колесо с 'усиленным' сердечником. Вроде бы всё хорошо, но забыли согласовать момент затяжки на оси. В результате ступица не выдержала ударной нагрузки при наезде на стык плит — треснула. Пришлось менять не только колесо, но и ремонтировать привод. Вывод: прочность узла в сборе — это диалог между производителем колеса и сервисными инженерами, которые его ставят. Теперь всегда запрашиваем не только паспорт на полимер, но и рекомендации по монтажу.

В этом плане с крупными производителями, имеющими свою R&D базу, как упомянутая компания, проще. Они могут предоставить полные данные по допускам, температурным режимам работы и даже расчётный ресурс в циклах при определённой нагрузке. Это не гадание на кофейной гуще.

Итак, если резюмировать мой текущий подход. Во-первых, смотрю не на бренд колеса, а на бренд материала и технологию соединения с металлом. Ведущее колесо — это в первую очередь полимерный композит, а потом уже изделие. Во-вторых, запрашиваю не сертификаты соответствия (они есть у всех), а отчёт по испытаниям на абразивный износ именно для складских полов и на сопротивление расслаиванию. В-третьих, стал обращать внимание на дату основания производства. Те, кто пережил 2020-й год и активно развивается, как ООО Юнчжоу Ялидэ Технолоджи, часто имеют более современные и адаптивные технологии, чем старые гиганты, работающие на устаревшем парке.

Отдельный вопрос — эксцентриситет. Казалось бы, мелочь. Но если колесо имеет даже небольшую 'яйцевидность', это убивает подшипники и редуктор на высоких скоростях перемещения. Лучший тест — не в статике, а прокрутить его на оси на сверхмалой скорости и посмотреть на биение. Этому не всегда учат, но в практике сервиса это спасло много раз.

И последнее. Не существует универсального ведущего колеса. Для ричтрака, работающего с паллетами на ровном бетоне, и для машины, которая ездит по старому асфальту двора, нужны разные решения. Способность производителя не просто продать из каталога, а предложить инжиниринг под задачу — вот что сейчас реально ценится. Видно, когда компания выросла из узкоспециализированного полимерного подразделения — у них в крови думать сначала о материале и его применении, а уже потом о типоразмере.

Сейчас тренд — на интеллектуализацию. Датчики износа, встраиваемые в полимер, пока экзотика, но, думаю, лет через пять будут обычным делом для премиум-сегмента. И здесь вновь преимущество у тех, кто контролирует весь цикл — от химического синтеза до готового 'умного' изделия. Потенциал для кастомизации огромен.

С другой стороны, растёт давление по экологии. Вопрос утилизации отработанных полиуретановых колес будет вставать острее. Производители, которые уже сейчас закладывают возможность рециклинга материала или используют биополиолы в рецептуре, окажутся в выигрыше. На их сайте видно, что разработка новых материалов — это их стержень, а значит, они могут быстрее реагировать на такие вызовы.

Так что, выбирая ведущее колесо для ричтрака сегодня, по сути, выбираешь не запчасть, а технологического партнёра на годы вперёд. И это уже далеко не вопрос цены за штуку, а вопрос совокупной стоимости владения и предсказуемости работы техники. Мелочей в этом узле, как выясняется, не бывает.